不同接触摩擦系数下热压缩形变不均匀性的有限元模拟研究

2014-08-10孔晓丽侯淑芳

孔晓丽,王 欢,侯淑芳

(南通航运职业技术学院 轮机工程系,江苏 南通 226010)

不同接触摩擦系数下热压缩形变不均匀性的有限元模拟研究

孔晓丽,王 欢,侯淑芳

(南通航运职业技术学院 轮机工程系,江苏 南通 226010)

利用DEFORM-3D对一种油井管用钢在试样两端接触摩擦系数为0.1、0.2、0.3、0.4、0.5条件下1000℃以0.1s-1进行50%热压缩变形过程进行了有限元模拟,并对试样1/2、1/4 YZ剖面Y、Z方向应变场分布进行分析。结果表明,随接触摩擦系数的增大,鼓肚现象增强,形变不均匀性增大;不同剖面及方向条件下形变不均匀性差异显著,1/2 YZ剖面Z方向形变不均匀性最大,1/4 YZ剖面Y方向形变不均匀性最小。

热压缩;形变不均匀性;有限元

材料现代物理模拟技术采用小试样,利用热/力模拟实验装置,可较精确、迅速地研究材料在接近实际情况下的组织和性能的变化规律。由于其在评定热加工工艺的合理性、研究新材料、发展新工艺方面具有独特的优越性,因而越来越受到材料工程学界的广泛重视。压力加工作为物理模拟技术在热加工工艺研究中最活跃的领域之一,其目的在于通过金属在不同温度及形变条件下热压缩变形获得的不同的组织和性能进而确定最优的热加工工艺[1]。但在实际情况中,由于端面存在很大摩擦力,变形完成后会造成上下端面小而中间凸的腰鼓形,即发生不均匀形变。形变的不均匀将明显影响材料的析出动力学及形变再结晶过程,从而导致相应区域组织特性及性能的不同[2-4]。因此深入研究热压缩不同剖面形变不均匀性及其影响因素,将过去热压缩形变不均匀性的定性分析转化为定量分析,对指导物理模拟实践具有重要意义。本文通过不同接触摩擦系数条件下对热压缩试样不同剖面应变场分布的有限元分析确定与理论形变量相对应的位置,从而为材料物理模拟取样提供理论依据。

1 试验材料及方法

1.1 试验材料与物理模拟

试验材料采用20kg真空感应炉冶炼油井管用钢,其主要化学成分(wt, %)主要为:C 0.2,Mn 1.1, Si 0.18, Cr 0.3, Al 0.05,其余为Fe。浇铸钢锭经轧制后加工热模拟试验用试样,其尺寸为Ф6 mm×10 mm。试验在Gleeble-3500热/力模拟实验机上进行。试样以10℃/s的速度加热到1000℃保温10 min,然后以0.1s-1进行50%变形,变形完成后淬火冷却。变形过程中为保证试样处于单向变形状态,在试样上下端面用高温润滑剂粘上钽片,以减小接触面间的摩擦,并防止压头与试样粘在一起。试验过程中采集变形抗力曲线,并将其作为材料力学性能数据导入有限元分析软件。

1.2 有限元模型的建立

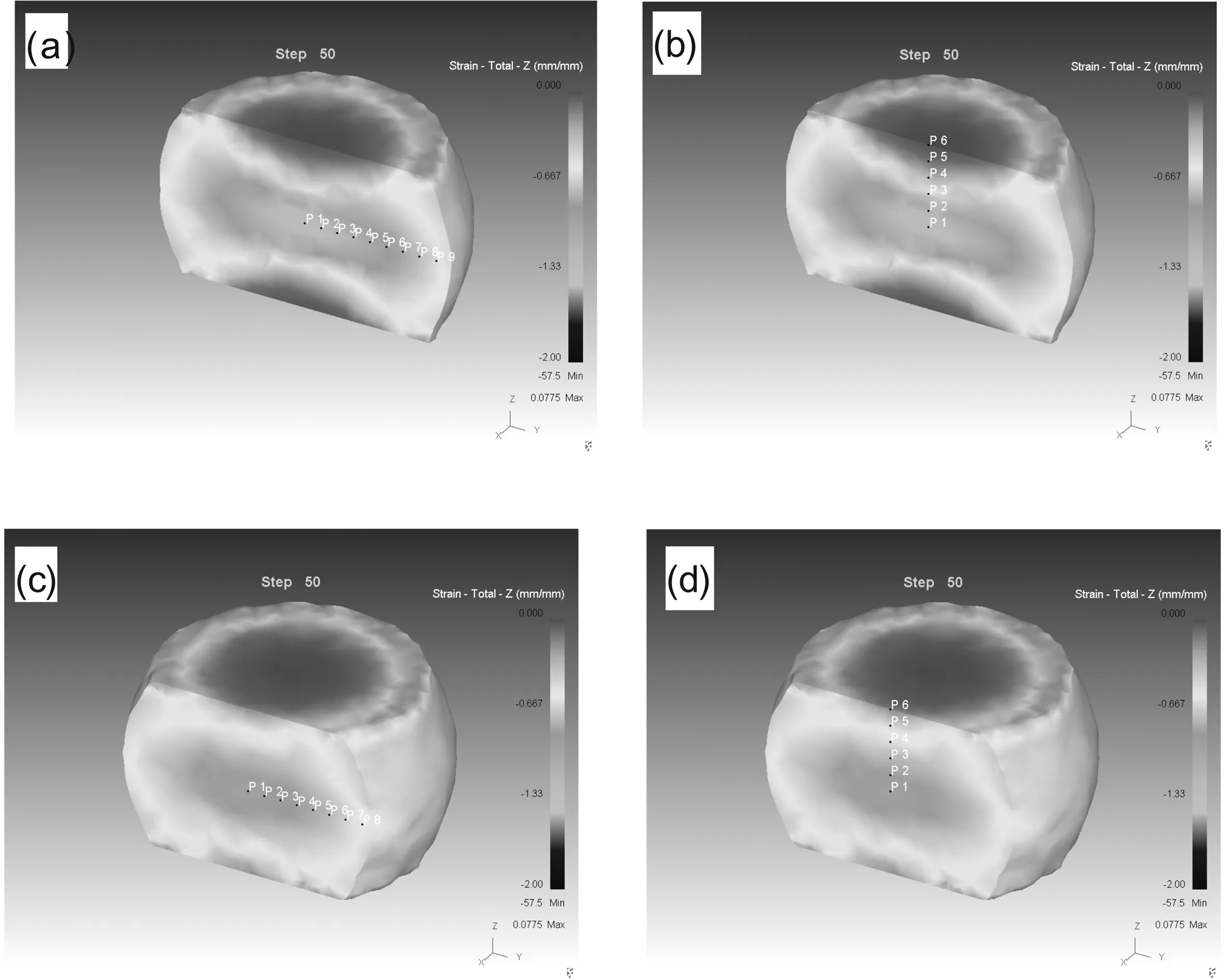

DEFORM-3D作为一套基于工艺模拟系统的有限元系统,专门设计用于分析各种金属成型过程的三维(3D)流动,提供极有价值的分析数据,及有关成型过程中的材料和温度流动。采用DEFORM-3D对热压缩过程建立3D模型如图1所示,试样尺寸为Ф6mm×10mm与物理模拟试样尺寸相同,网格划分20 000个。试验材料选用AISI-1035[1300-2000F(700-1100℃)],流变应力曲线采用实测变形抗力曲线数据。试验过程中假设:试样整体均温1000℃,试样两端压头为刚性。试验过程中压头一端固定,另一端以恒定速率沿Z向移动以对试样进行0.1s-1应变速率50%形变(真应变0.6931)。试验过程中,试样两端接触摩擦系数分别为0.1、0.2、0.3、0.4、0.5。试验完成后对试样1/2、1/4 YZ剖面Y、Z方向应变场分布进行分析,如图2所示。

图1 热压缩有限元模型

(a) 1/2 YZ剖面Y方向;(b) 1/2 YZ剖面Z方向;(c) 1/4 YZ剖面Y方向;(d) 1/4 YZ剖面Z方向

2 试验结果及分析

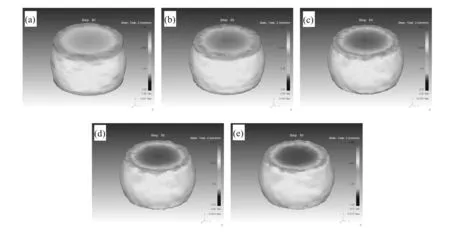

2.1 试样形态

如图3所示为经DEFORM-3D有限元模拟,在接触摩擦系数分别为0.1、0.2、0.3、0.4、0.5条件下以0.1s-1应变速率50%热压缩形变后试样的最终形态。分析可知接触摩擦系数0.1条件下,热压缩形变基本均匀,无明显的鼓肚现象;随接触摩擦系数的增大形变不均匀增大,鼓肚现象明显增强。接触摩擦系数0.1条件下试样XY截面最大直径为8.56 mm,接触摩擦系数0.5条件下试样XY截面最大直径为8.76 mm。因此要尽可能减小试样两端的接触摩擦系数,可在试样两端面涂高温润滑剂以减小摩擦。

(a) 接触摩擦系数0.1;(b) 接触摩擦系数0.2;(c) 接触摩擦系数0.3;(d) 接触摩擦系数0.4;(e) 接触摩擦系数0.5

2.2 应变场分布

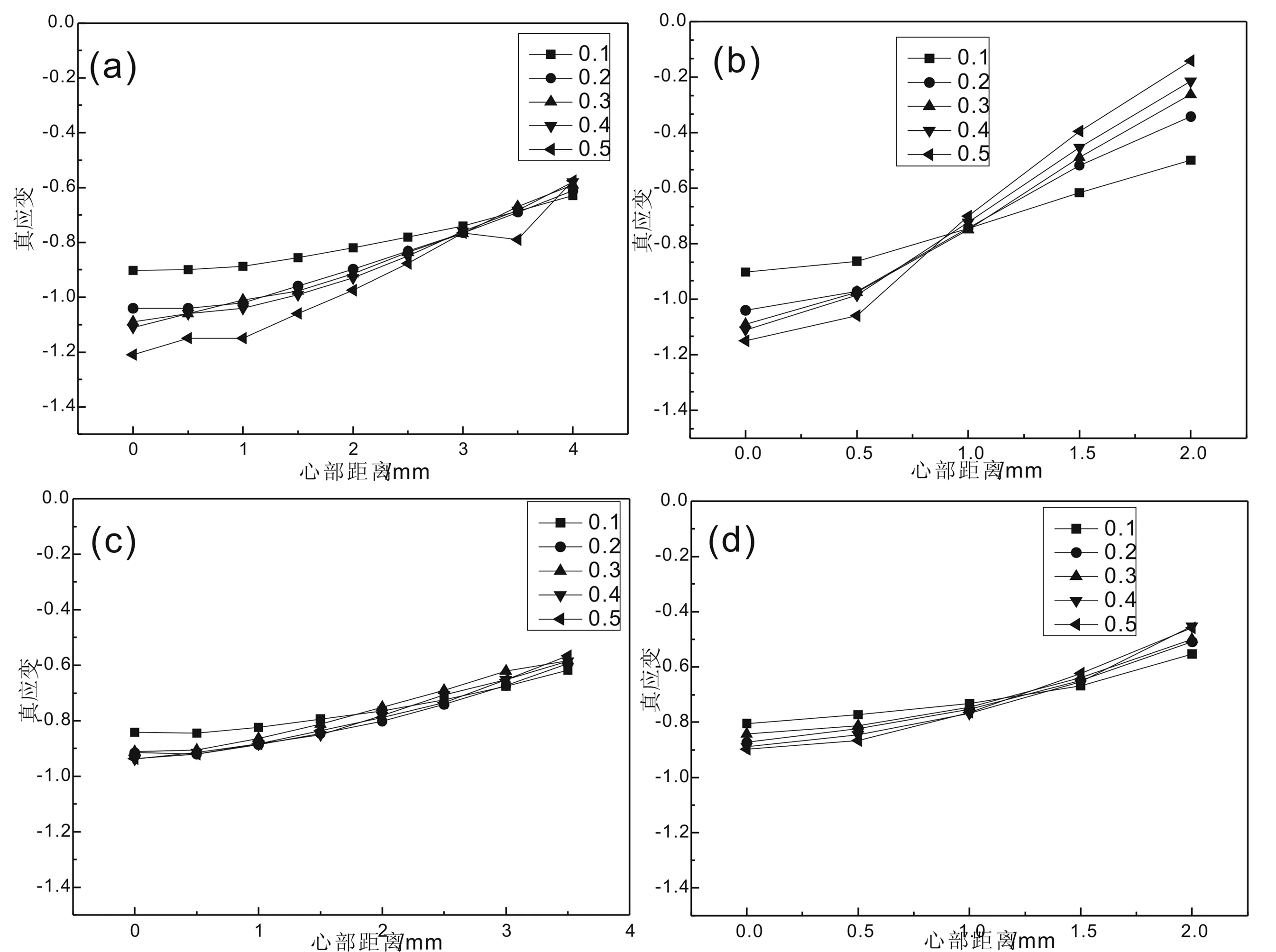

如图4所示为试样1/2、1/4 YZ剖面Y、Z方向应变分布图,其中以剖面心部为原点向一侧进行分析,点与点之间距离为0.5 mm。分析可知:无论剖面及方向,应变由心部向边缘减小,心部应变最大边缘应变最小,1/4位置处应变最接近理想应变0.6913;相同剖面及方向条件下,随接触摩擦系数的增大形变不均匀增大。如图4(a)所示接触摩擦系数为0.1条件下,心部和边缘应变分别为-0.902和 -0.63,接触摩擦系数为0.5条件下心部和边缘应变分别为-1.21和-0.575;不同剖面和方向对形变均匀性影响显著,接触摩擦系数为0.5条件下,1/2 YZ剖面Z方向应变分布中心部和边缘应变分别为-1.15和-0.141,应变差异明显,1/4 YZ剖面Y方向应变分布中心部和边缘应变分别为-0.937和-0.566,应变差异较小。

(a) 1/2 YZ剖面Y方向;(b) 1/2 YZ剖面Z方向;(c) 1/4 YZ剖面Y方向;(d) 1/4 YZ剖面Z方向

若定义形变不均匀系数为:(最大应变-最小应变)/理论应变(0.6931),可得不同剖面及方向条件下形变不均匀系数图(见图5)。分析可知:1/2 YZ剖面Z方向形变不均匀系数>1/2 YZ剖面Y方向形变不均匀系数>1/4 YZ剖面Z方向形变不均匀系数>1/4 YZ剖面Y方向形变不均匀系数。

图5 不同剖面及方向条件下形变不均匀系数图

1/2 YZ剖面Z方向形变不均匀性最大,1/4 YZ剖面Y方向形变不均匀性最小,与上述结论相同。因此在同等条件下,推荐沿1/4 YZ剖面取样并沿Y向观察,该方法试样形变均匀性较好。

3 结 语

(1)随接触摩擦系数的增大,鼓肚现象增强,形变不均匀性增大。

(2)不同剖面及方向条件下形变不均匀性差异显著:1/2 YZ剖面Z方向形变不均匀系数>1/2 YZ剖面Y方向形变不均匀系数>1/4 YZ剖面Z方向形变不均匀系数>1/4 YZ剖面Y方向形变不均匀系数。

(3)推荐沿1/4 YZ剖面取样并沿Y向观察,该方法试样形变均匀性较好。

[1]牛济泰.材料和热加工领域的物理模拟技术[M].北京:国防工业出版社,2007.

[2]吕知清,赵军,王振华,等.热压缩变形不均匀性的有限元模拟与实验研究[J].钢铁,2007,42(12):53-56.

[3]魏洁,李权,唐广波,等.碳锰钢压缩过程中非均匀应变与再结晶之间关系的研究[J].钢铁,2006,41(7): 74-78.

[4]Du F S,Wang M T,Li X T.Research on Deformation and Microstructure Evolution during Forging of Large-Scale Parts Source[J].Journal of Materials Processing Technology,2007,(187):591-594.

Analysis of Deformation Non-Uniformity at Different Contact Friction Factors during Hot Compression by FEM

KONG Xiao-li,WANG Huan,HOU Shu-fang

(Dept. of Marine Engineering, Nantong Shipping College, Nantong 226010, China)

With the help of DEFORM-3D, the hot compression of an oil casing steel at the contact friction factors of 0.1、0.2、0.3、0.4、0.5 was simulated with finite element method. The hot compression was carried out on 1000℃ at a strain rate of 0.1s-1. The strain distribution of samples at 1/2 and 1/4 YZ section and Y and Z direction was analyzed. The result shows that with the contact friction factor increased, the bulging and deformation non-uniformity are increased; the differences of non-uniformity among different section and direction are remarkable, and the non-uniformity of 1/2 YZ section and Z direction is the maximum while that of 1/4 YZ section and Y direction is the minimum.

hot compression; deformation non-uniformity; FEM

2013-09-10

孔晓丽(1982-),女,河北石家庄人,讲师,硕士,E-mail:kxl@ntsc.edu.cn。

TG115.53

A

10.3969/j.issn.1671-234X.2014.01.012

1671-234X(2014)01-0052-04