西非深水油气田开发中的外输油管及其设计

2014-08-10王波,曹静,何宁,石云

王 波, 曹 静, 何 宁, 石 云

(1.海洋石油工程股份有限公司,天津300451; 2.中海油研究总院,北京100027)

西非深水油气田开发中的外输油管及其设计

王 波1, 曹 静2, 何 宁1, 石 云2

(1.海洋石油工程股份有限公司,天津300451; 2.中海油研究总院,北京100027)

西非海域已成为世界海上油气勘探开发的热点区域之一。该文介绍了西非海域深水油气田广泛应用的典型开发模式,并就其外输系统中的外输油管进行了详细阐述,包括不同方案间的对比、主要组成部件和设计方法等。同时,该文依据某西非海域目标油田的基础数据完成了外输油管设计,可为今后工程项目的设计提供参考。

西非;深水;外输系统;外输油管

0 引言

随着西非地区深水勘探开发进入成熟阶段,越来越多的深水油气项目投入生产,深水油气产量快速增长。据统计,在2006年至2012年,西非共有30多个油气项目投产,其中多数是深水项目,代表项目包括Dalia、Kizomba、Akpo和Greater Plutonio等,水深在1 000 m~1 500 m之间。截至2011年,西非地区油气总产量已由2001年的843.7百万桶油当量增加至1 564.2百万桶油当量,预计2020年可达2201.6百万桶油当量。

目前,西非海域已成长为继北海、墨西哥湾和坎帕斯湾之后,世界海上油气勘探开发最具活力和最有前景的地区之一[1]。

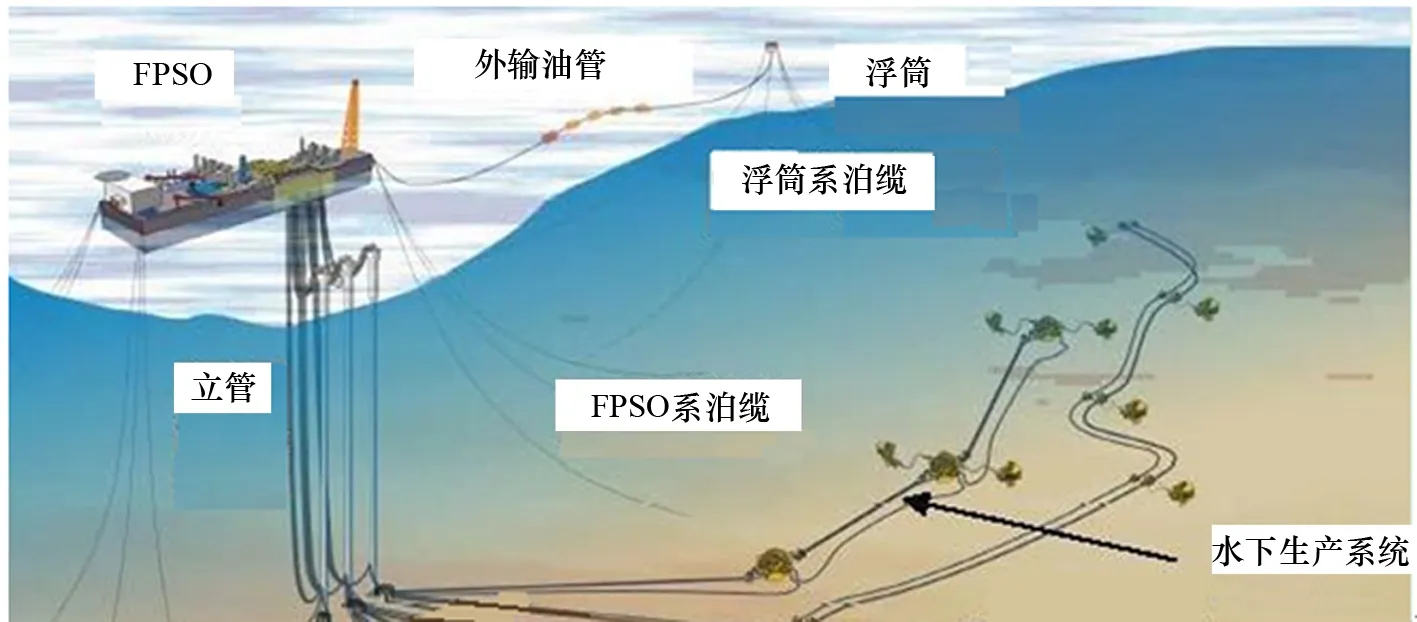

1 开发模式和外输系统

“水下生产系统+自由站立式立管+FPSO+穿梭油轮”是目前西非海域深水油气田的主要开发模式之一(如图1所示)。由于海况良好,西非海域FPSO可采用多点系泊,而无需采用价格较贵的单点转塔系泊。同时,为了避免FPSO与穿梭油轮相撞,可采用“外输油管+浮筒+漂浮软管”的外输系统,穿梭油轮单点系泊在浮筒上,浮筒转台可为穿梭油轮提供风标效应。

图1 典型西非深水油气田开发模式示意图

典型西非深水油气田外输系统的主要特征如下:

(1) 从FPSO到浮筒之间通过一根或者两根外输油管进行外输操作;

(2) FPSO与浮筒之间的名义距离约为1海里;

(3) 外输系统的外输能力约为4.2万桶/h;

(4) 浮筒具备35万吨油轮的系泊能力。

2 外输油管

外输油管指从FPSO到浮筒的油气输送管路,是外输系统的重要组成部分。目前,成熟应用于西非深水油气田的外输油管主要有两种形式:软管外输油管和钢管外输油管。

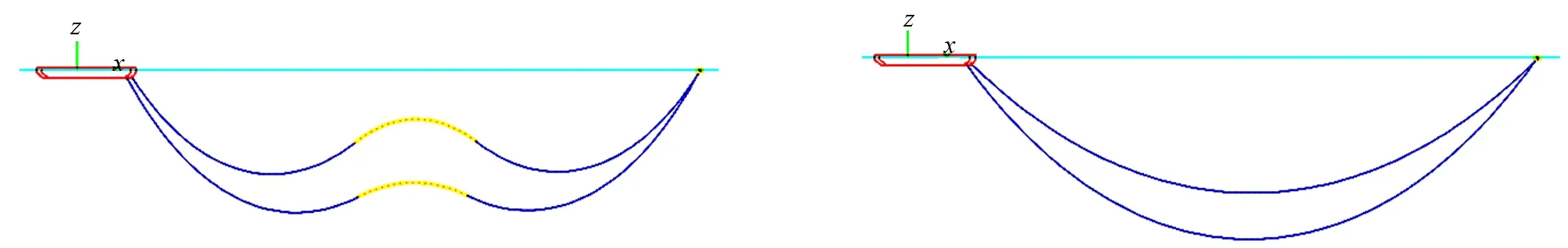

2.1 软管外输油管

软管外输油管一般由多节软管通过法兰相连,最终串联成满足需要的长度进行外输作业。考虑到软管能够承受的静水压力比较小,软管外输多采用“W”形式,即中间部分软管设置浮力块。在浮力块作用下,中间部分软管将向上弯曲形成拱形。浮力模块的布置一般占整根软管长度的20%~25%。

图2 W型布置形式 图3 U型布置形式

2.2 钢管外输油管

图4 混合外输油管示意图

钢管外输油管主要有“宽W”型和“U”型(如图2、图3所示)。宽W型钢管和“W”型软管一样,也是通过在外输油管中间部分约20%~25%长度范围内设置浮力块从而形成宽W型。钢管外输油管可在近岸焊接成型,然后整体拖航到目标油田区域,因此不需要租用费用昂贵的特殊船舶。

与软管相比,钢管的最大优点在于经济性好。钢管尤其适用于对外输速度要求较高的油田,可通过采用两根较大直径的钢管达到外输速度要求和压力要求,而满足同等要求的软管一般只能通过增加软管数量(由于直径限制)来实现。需要注意的是,由于浮筒本身排水量较小,外输油管对浮筒的稳性和运动性能都有一定程度的影响。因此,并不能一味的增大钢管直径。

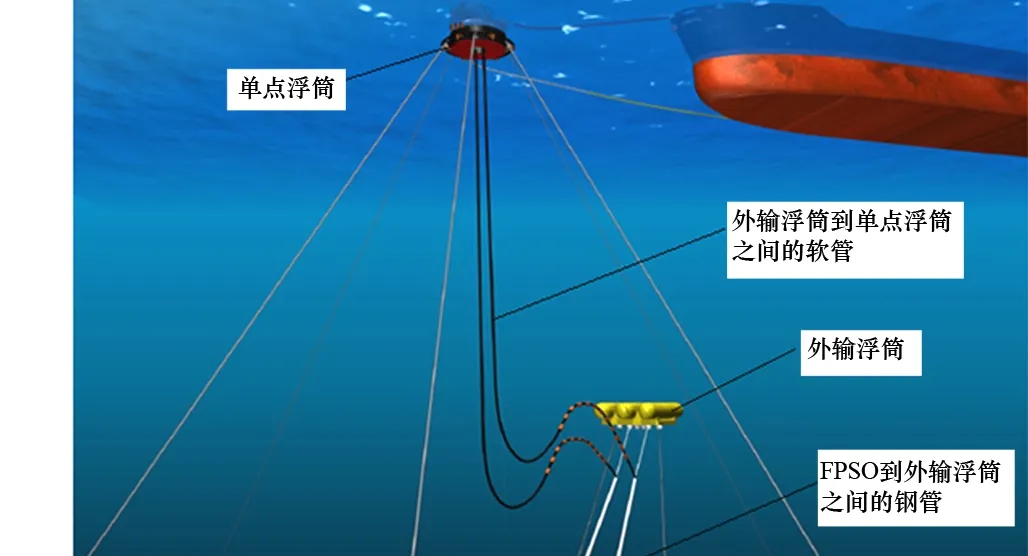

2.3 混合外输油管

软管外输和钢管外输都是直接将外输油管连接到浮筒上,因此疲劳问题十分突出。

针对这一缺点,有人提出了混合外输模式[2]:即从FPSO到外输浮筒之间采用钢管外输,而从外输浮筒到单点浮筒之间采用软管外输,外输浮筒布置在水下约70 m~100 m处(如图4所示)。

表1就不同外输油管方案之间优缺点进行了总结。通过对比可以看出,虽然混合外输油管方案的性能较好,但由于其结构复杂且造价高,所以目前暂无应用案例。而在软管和钢管方案中,钢管方案经济性较好,同时本地化程度高,所以目前应用较多。

表1 不同外输油管方案比较

3 关键部件

对于外输油管,除了管体之外,其组成还包括浮力块、外输油管与FPSO以及浮筒间的连接接头等部件。这些部件对外输油管的性能和疲劳寿命等具有重要影响。

3.1 浮力块

浮力块通常由复合泡沫塑料制成,密度约为0.4 t/m3~0.5 t/m3。为了便于安装,每个浮力块均做成两个半圆柱型,并通过卡子卡紧在管子周围,最后通过两个紧固带将整个浮力模块紧固。浮力块只用于W型外输油管,U型外输油管则不涉及浮力块。

此外,在长期的海水浸泡状态下,浮力块会因材料本身的特性损失一部分浮力,对外输油管的形态和运动造成一定影响。因此,在设计过程中应考虑这一因素,如2%的浮力损失。

3.2 连接接头

在环境力作用下,FPSO和浮筒会发生六自由度运动,该运动将传递给连接在其上的外输油管。外输油管上连接点附近的运动受FPSO和浮筒运动的影响最为明显,疲劳寿命往往也最低。因此,外输油管与FPSO及浮筒的连接方式是外输油管设计的关键环节之一。

连接方式的设计需要解决两个关键问题:

(1) 外输油管中介质密度的变化造成的连接角度变化;

(2) 外输油管上连接点附近的疲劳寿命。

柔性节点和万向转盘是目前常用的两种连接方式(如图5、图6所示)。其功能相似,均可实现弯曲载荷和拉伸载荷的解耦,同时释放绝大部分弯曲载荷,但结构有所差别:柔性节点通过其内部的柔性单元和波纹管来实现;而万向转盘通过双铰接机构和一小段软管来实现。

图5 柔性节点 图6 万向转盘

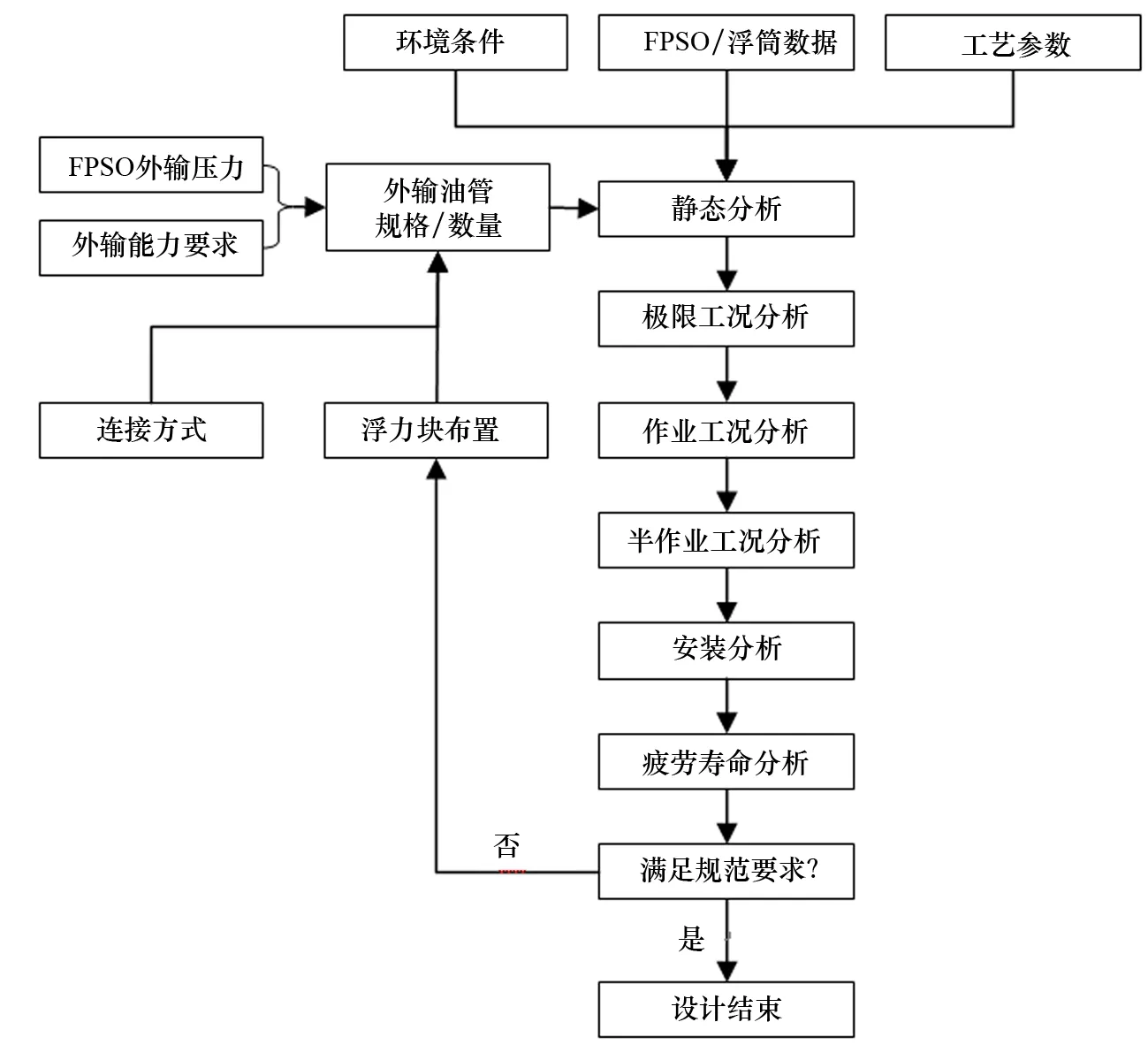

图7 外输油管设计流程

4 设计方法和算例

4.1 设计方法

在外输油管设计过程中,首先需要确定的是外输油管的规格和数量。一般来说,FPSO的外输压力是确定的,同时油田对外输系统外输能力的要求也是明确的,所以可以通过油气输送工艺计算确定出外输油管的直径和数量。此时,若可选用两根大直径钢管,相比于选用三根小直径软管,在经济上具备较大优势。

外输油管设计中应考虑的载荷主要包括功能载荷和环境载荷。功能载荷包括外输油管自重、内外压和浮力等,环境载荷如风浪流载荷、FPSO和浮筒运动等。

静态分析主要用于确定外输油管的静止形态是否合理,主要取决于浮力块的布置情况等。除静态分析外,外输油管设计还需要考虑极限工况、作业工况、半作业工况和安装工况以及疲劳寿命问题。其中,极限工况分别考虑外输管在百年一遇极限环境、极限压力以及极限位置下的强度要求;作业工况主要考虑油外输管在十年一遇环境条件、正常压力以及正常位置下的强度要求;半操作工况则用来分析两根(或多根)输油管之间的干涉问题;疲劳寿命评估要将安装过程和在位服役期内的所有疲劳损伤包括在内。

在每种分析中,均需要考虑FPSO与浮筒之间相对距离的变化,同时也要对穿梭油轮是否系泊在浮筒上进行区别和计算。外输油管设计流程如图7所示。

4.2 算例

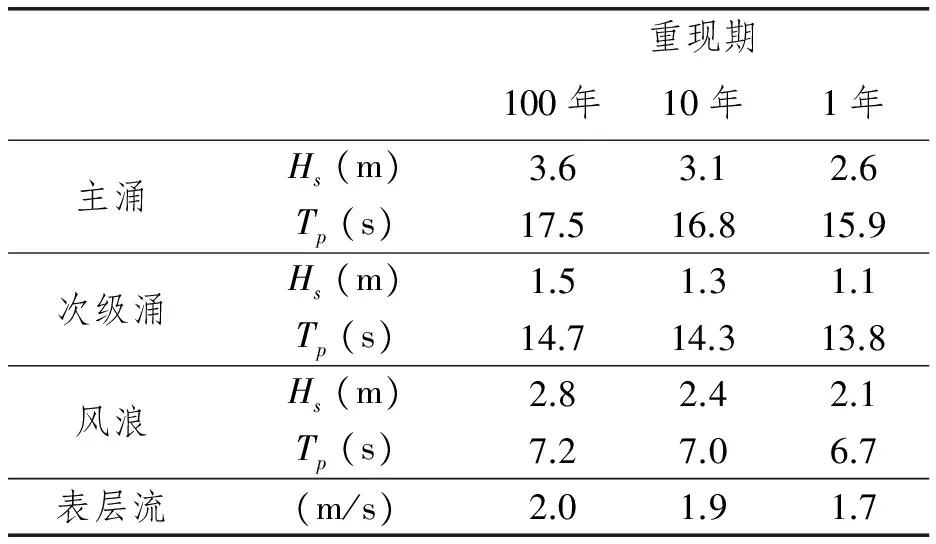

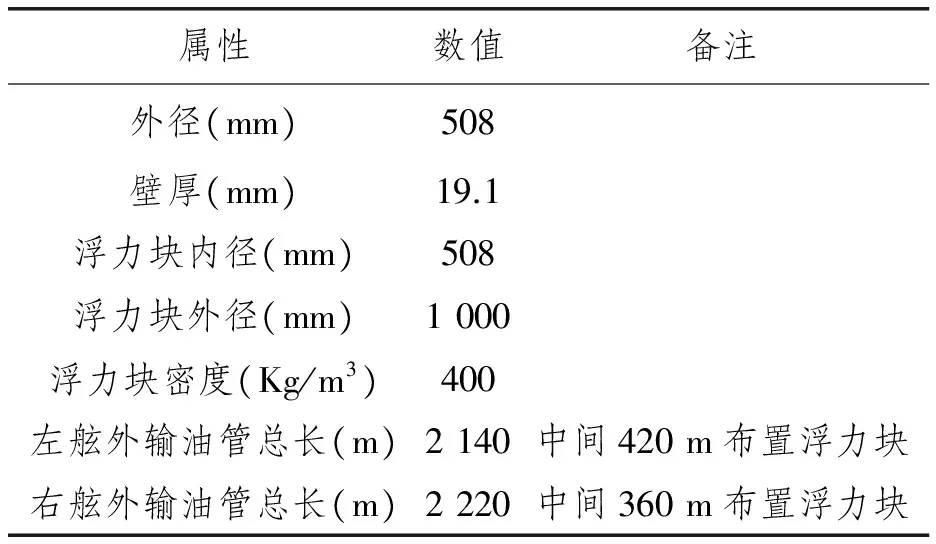

该文以西非海域某水深为1 500 m的油田为目标油田,结合上述介绍的外输油管设计方法,完成了相应的设计和分析工作。表2为目标油田所在海域环境条件,表3为外输油管规格。

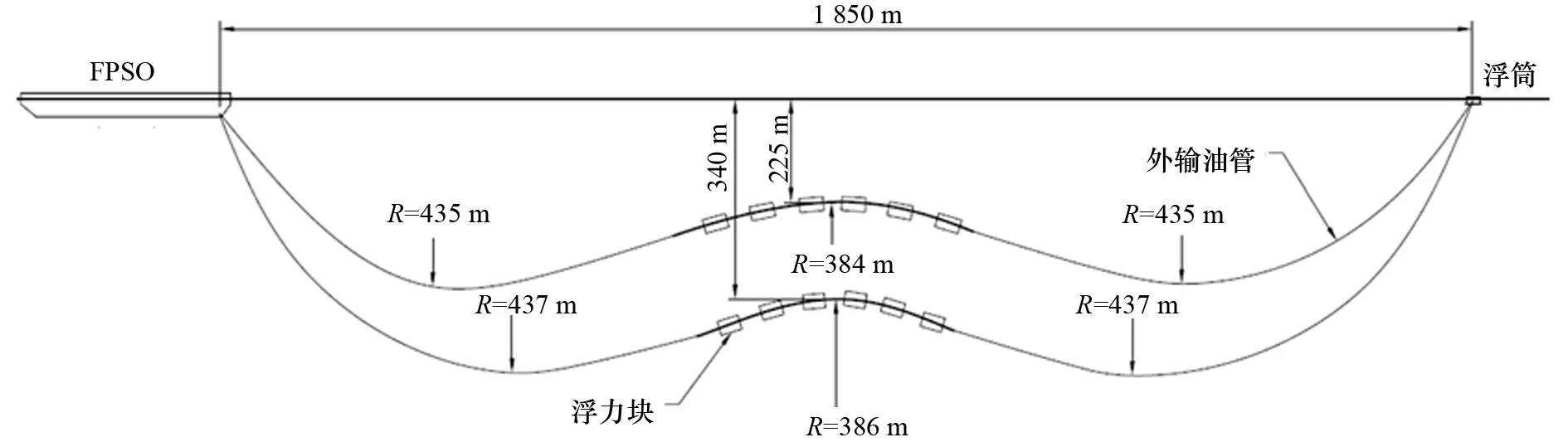

目标油田的FPSO外输压力约为20 MPa,同时要求外输系统外输能力不小于6 000 m3/h。经过工艺计算,选定两根直径为508 mm的钢管作为外输油管方案。FPSO至浮筒的名义距离约为1 860 m。.

表2 目标油田所在海域主要环境条件

表3 外输油管规格

图8 目标油田外输油管布置图

极限工况分析中,为了避免过于保守,采用如下原则确定FPSO与浮筒间的相对距离:

(1) 锚链完整状态,FPSO与浮筒间极限距离的上下限为:名义距离±7.5%水深;

(2) 锚链破损状态,FPSO与浮筒间极限距离的上下限为:名义距离±10%水深。

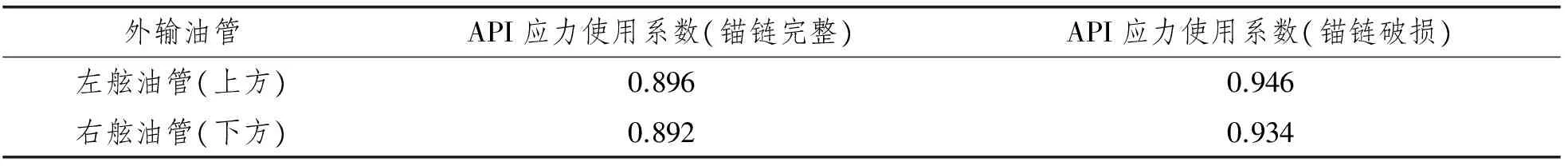

表4 极限工况分析结果(相对距离最近时)

极限工况分析结果(见表4)表明:(1)无论锚链完整还是破损,外输油管的最大应力均在FPSO与浮筒之间相对距离最近时发生,并出现在外输油管全长的中间位置;(2)锚链破损时的最大应力大于锚链完整时的最大应力;(3)左舷(上方)外输油管最大应力大于右舷(下方)外输油管最大应力。

半作业工况指两根外输油管中的一根由于故障不能进行正常外输作业。分析中假设故障油管处于上方且已充满海水,下方油管正常外输油。此时两根外输油管在水深方向上的距离最近,是外输油管可能发生相互干涉时的最危险情形。

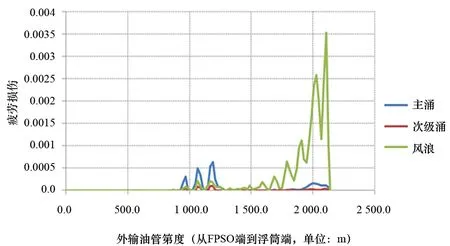

由于西非海域涌浪现象明显,疲劳分析时分别考虑了主涌、次级浪和风浪对外输油管的疲劳影响。DNV-RP-C203规范要求,外输油管疲劳寿命计算选用DNV-E曲线进行。

从图9中可以看出,外输油管疲劳寿命受风浪影响最为显著,其原因主要是浮筒运动的自然周期与风浪周期比较接近,所以在风浪作用下,浮筒的波频运动幅值要远大于主涌和次级涌作用下的运动幅值。

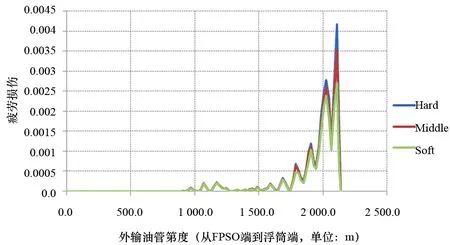

图10 给出了不同弯曲刚度的柔性节点对外输油管疲劳损伤的影响。结果表明,随着柔性节点刚度的增大,外输油管所受到的疲劳损伤也逐渐增大。该结果也证实了柔性节点设计对于外输油管设计的重要性。

图9 波浪种类对外输油管疲劳寿命的影响

图10 柔性节点的刚度对外输油管疲劳寿命的影响

此外,疲劳寿命分析结果还表明:(1)处在上方的外输油管所受到的疲劳损伤整体上要比处在下方的外输油管大,且主要疲劳损伤均在距离外输浮筒约600 m范围之内;(2)如果考虑10倍的安全系数,两根外输油管的寿命分别为27.2年和48.4年,满足设计要求。

5 结论

该文介绍了目前在西非海域深水油气开发中广泛应用的“水下生产系统+自由站立式立管+FPSO+穿梭油轮”开发方案,并着重对其外输系统中的外输油管进行了介绍,包括不同外输油管方案的对比、主要部件和设计流程等,并结合目标油田完成了外输油管设计。

(1)外输油管可以采用钢管、软管和混合油管方案。其中钢管外输方案以其较高的输送效率和低廉的成本得到了较多应用。混合油管方案性能最好,但其部件多且造价高,目前暂无应用案例。

(2)浮力块和连接方式是外输油管的主要组成部件,对外输油管的形态、运动性能和疲劳寿命具有重要影响。外输油管与FPSO/浮筒连接点处得疲劳寿命最低,因此连接件的选择十分关键。

(3)外输油管的规格和数量需要由油气输送工艺计算确定。在设计过程中,需要进行多种分析,以校核外输油管的强度和疲劳寿命问题,同时也要确保多根外输油管间不发生碰撞。

[1] 王莹莹, 段梦兰, 冯玮等. 西非深水油气田典型开发模式分析[J]. 石油矿场机械, 2010, 39(11): 1-8.

[2] Hovde G. O, Kaalstad J P,Skjaastad O. Offloading in Deep and Ultradeep Water-Main Drivers and Need for Improved Systems[C]. OTC 17463, 2005.

Oil Offloading Line and Design in Deepwater Oil& Gas Field Development Offshore West Africa

WANG Bo1, CAO Jing2, HE Ning1, SHI Yun2

(1. China Offshore Oil Engineering Co., Ltd., Tianjin 300451, China;2. CNOOC Research Institute, Beijing 100027, China)

West Africa has become the focus of offshore oil & gas exploration and development around the world. This paper describes the typical development plan widely used in deepwater oil and gas field offshore West Africa, and presents a detailed introduction to the oil offloading line, including contrast between different options, main components, design methods, etc. Based on data of one chosen deepwater oil field offshore West Africa, oil offloading lines design has been finished, which could provide references for future projects design.

West Africa offshore;deepwater;oil offloading system;oil offloading line

2013-08-22; 修改稿收到日期: 2014-03-12

国家重大科技专项“西非深水工程关键技术研究”子课题“外输系统及跳接管关键技术研究”(2011ZX05030-06-001)。

王 波(1982-),男,工程师。

1001-4500(2014)03-0001-06

P751

A