大型铜联合冶炼企业电源比较及供电方案优化

2014-08-10苏亮

苏 亮

(中国恩菲工程技术有限公司, 北京 100038)

设备及自动化

大型铜联合冶炼企业电源比较及供电方案优化

苏 亮

(中国恩菲工程技术有限公司, 北京 100038)

大型铜联合冶炼企业生产工艺复杂、工程规模庞大,用电量需求大。本文介绍了冶金企业电源及供电系统设计相关要点,结合工程实例,对大型铜联合冶炼企业的电源方案选择及供电系统优化设计进行比较和探讨。

供电方案;供电系统:电源方案;铜冶炼

0 引言

大型铜联合冶炼企业要求按照工艺先进、技术成熟、节能、安全、环保、自动化水平高、节省投资和降低生产运行成本的原则进行设计,而这类企业生产工艺复杂、工程规模庞大,用电量需求大,对电源和供电系统提出了更高要求。

公司在某大型铜联合冶炼企业的设计中,根据地区电网现状,合理选取电源方案,并完成供电系统规划优化设计。

1 项目基本情况

1.1 负荷情况及估算

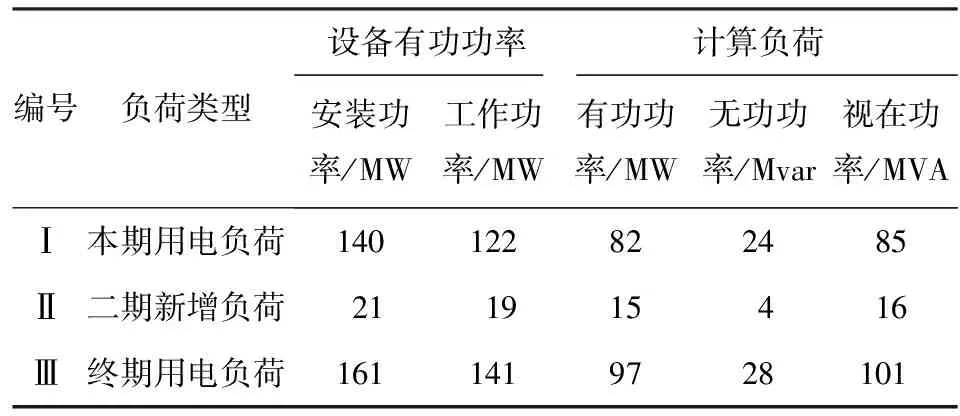

某大型铜联合冶炼企业的主要生产流程为火法冶炼、湿法冶炼、渣选矿及贵金属精炼,辅助生产流程包含烟气制酸、氧气制备、余热发电等。除湿法冶炼部分分两期建设外,其他厂房均本期建成。经估算,项目负荷情况见表1。

表1 负荷汇总表(不计余热发电)

其中,最大同步电动机为氧气站空气透平压缩机21.5 MW,最大异步电动机为制酸工程二氧化硫风机8.7 MW。另外,为充分利用生产废气的余热,设置了1台16.5 MW的蒸汽汽轮发电机组。

1.2 用电负荷性质和供电要求

根据工艺要求,并参照国标GB500052[1]和GB50673[2],企业内一、二级负荷占总负荷比重约为5%、85%。工程总体用电负荷性质为二级负荷,宜由两个电源或两回线路供电,且单回路应满足全部负荷需要,可以从一个具有双电源的地区电网变电站两段母线上取得电源。

2 电源方案选择

在选择电源方案时,从地区电网现状与规划,线路输送能力、电压损失、电费、线损及设备投资等方面进行考虑。在满足线路输送能力、电压降的基础上,进行电费、线损及设备投资的经济比较,得出优选方案。

2.1 地区电网现状及规划

该工程位于某市工业开发区,基础设施较为完善。地区可以提供的电源点为当地电网的220 kV A变电站和220 kV B变电站,均以220 kV链式双回路接入电网。

其中,A变电站位于项目所在地以北约5 km处,可以提供220 kV出线。B变电站距离较近,位于项目所在地以北约0.5 km处,只能提供110 kV出线。

2.2 电源方案

经现场考察,并结合供电部门和业主意见,该工程有以下两种电源方案:

方案一:A变电站提供2回路220 kV电源,送电线路长度5 km;

方案二:B变电站提供2回路110 kV电源,送电线路长度0.5 km。

2.3 方案比较

以下从线路输送能力、电压损失、电费、线损及设备投资,共五方面对两种电源方案进行比较[3-4]。

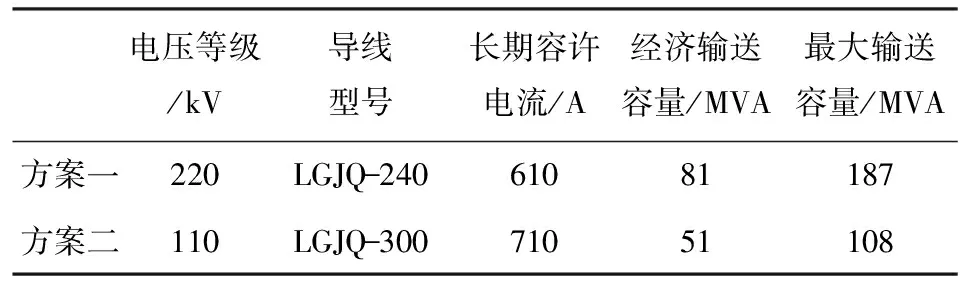

(1)线路输送能力。由地区电网变电站提供的2回路电源,要求正常运行时各带一半负荷,故障时任一回路电源可满足全部负荷要求。由于本工程终期负荷约101 MVA,为满足经济运行和单回路带全负荷要求,根据两种方案线路输送能力比较结果(见表2),方案一选择2回LGJQ- 240架空线路,方案二选择2回LGJQ- 300的架空线路。

表2 线路输送能力比较表

注:环境温度按夏季室外40 ℃考虑,温度系数取0.81。

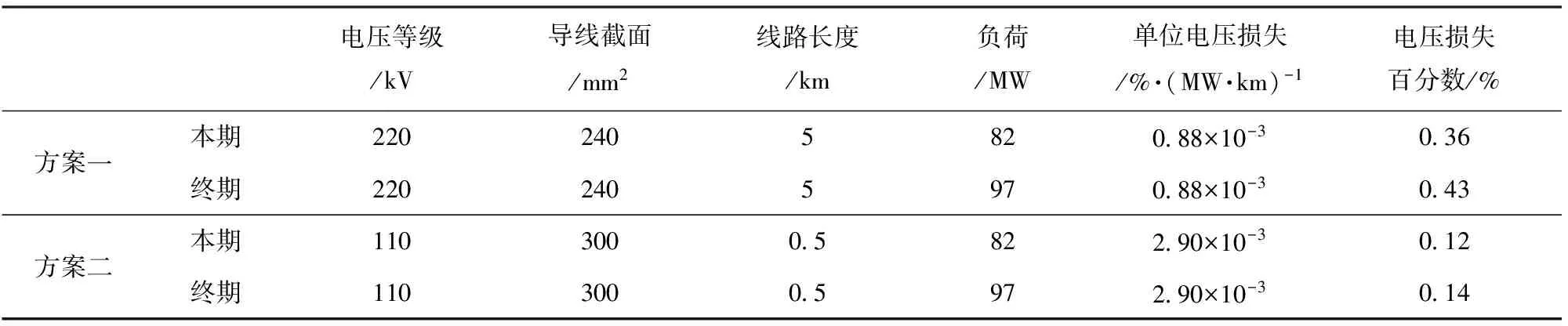

(2)电压降。由最大负荷电压降计算结果(表3)可知,方案一和方案二的送电线路的电压降小于5%,均能满足要求。

表3 最大负荷电压损失计算表

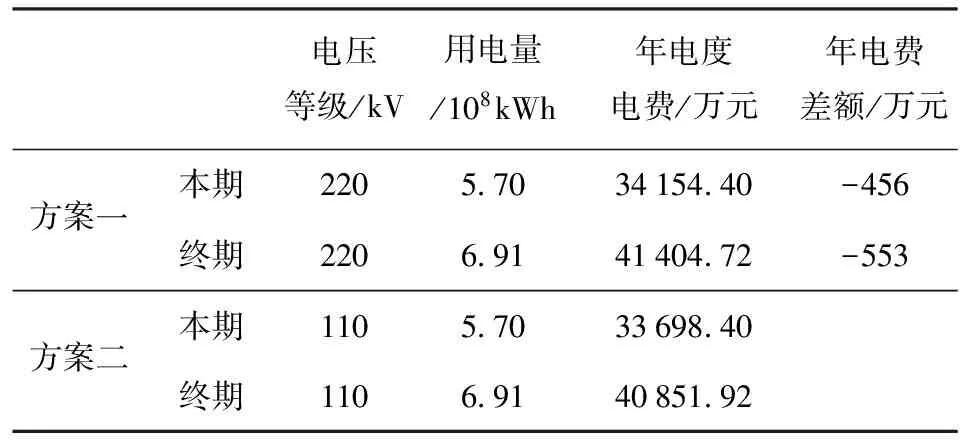

(3)电费。根据当地电价文件:220 kV电度电价为0.591 2元/kWh,110 kV电度电价为0.599 2元/kWh。基本容量费为20元/kVA·月。由于方案一和方案二的主变压器容量一致,基本容量费相同,因此不在比较范围之内。

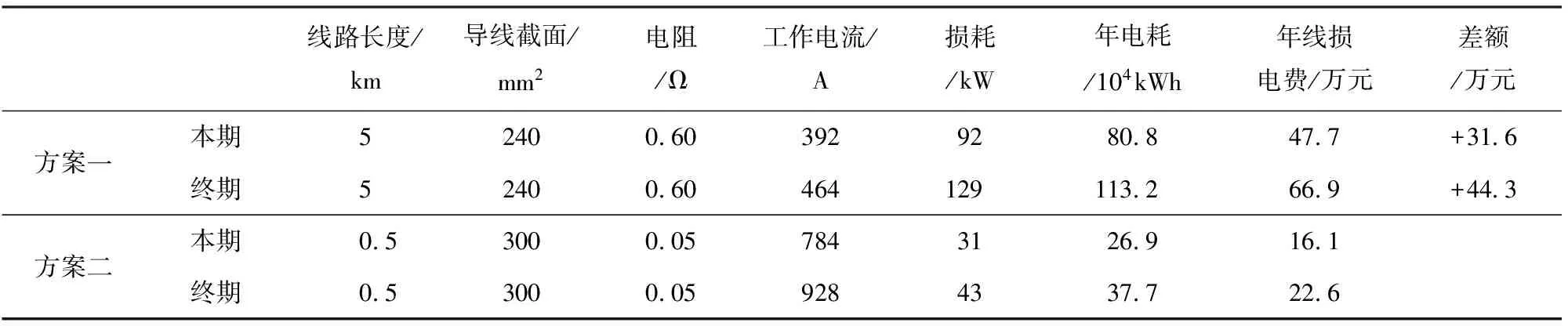

表4为不同电压等级下,相同用电规模情况的对比,比较可知,方案一电费支出较少。

表4 电费对比计算表

(4)线损。表5为全年工作时间为8 760 h时,线损计算对比。

由表5可知,方案一线损较大。

表5 线损对比计算表

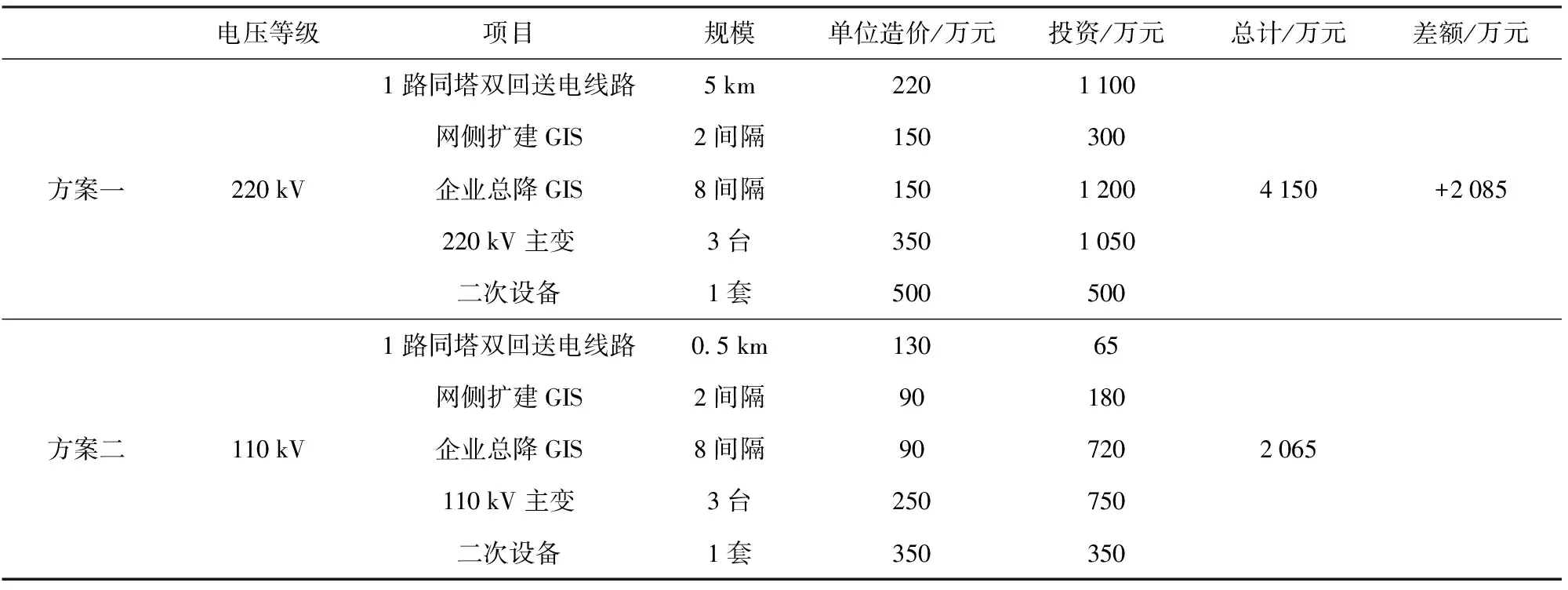

(5)设备投资。方案一、二的高压设备均为一期一次建成,相应规模、价格粗略对比如表6。

表6 投资对比计算表

由表6可知,方案二的设备投资费用较省。

2.4 投资回收期

综合上述各方面情况,方案一相比方案二,投资约增加2 085万元,但终期建成后,扣除线损,每年少支出电费约509万元。设备运行寿命按20 a,残值按总价的5%计算,年折旧费率约为0.95/20=4.75%,按照追加投资回收期计算方法,则静态追加投资回收期为:n=2 085/(509-2 085×4.75%)=5.1 a。即方案一大约需要5.1 a可收回相对方案二所增加的投资,小于有色金属行业通常要求的投资回收期为7 a的评价标准[5]。

2.5 方案确定

通过技术经济比较认为:方案一建设投资较大,线损较大,但总电费较少,运行更为经济;而方案二前期投资相对节省,线损较小、但总电费较多,建议业主选择方案一。最终电源方案由业主综合地区电网情况和企业预期投资额进行确定。

3 供电系统设计优化

3.1 供电系统

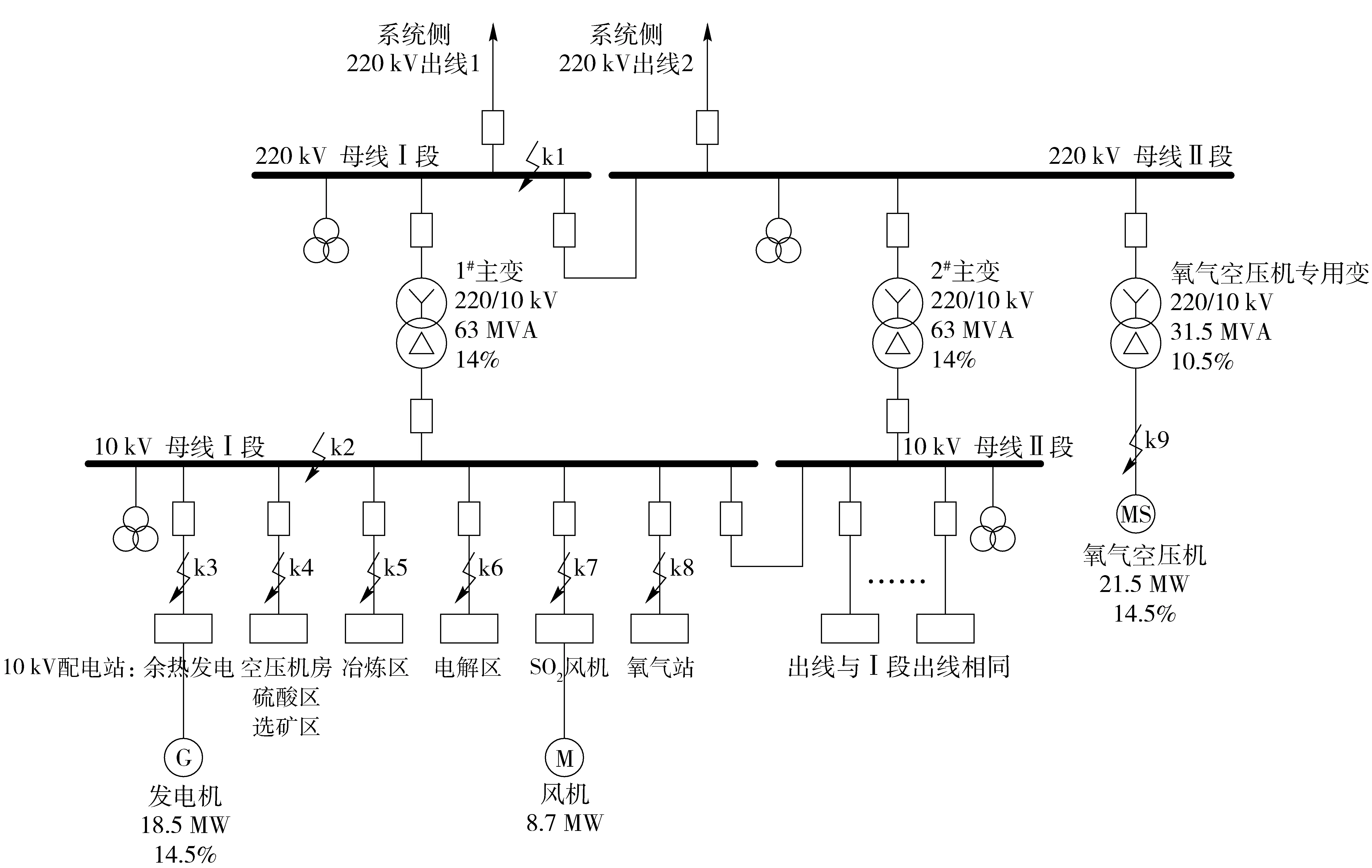

适应电源进线方向和靠近大负荷,建设一座220 kV总降压变电站。根据总图布置及用电负荷分布,在各工艺分区负荷中心处建设10 kV配电站。

总降压变电站主变压器低压侧为10 kV系统,10 kV系统为单母线分段接线。各分区设10 kV配电站,接入总降压变电站的10 kV系统。

3.2 短路电流计算与限制

当供电系统中发生短路时,过大的短路电流会使电气设备和导体过热或受电动力作用而遭到损坏,同时使系统内的电压大大降低,破坏系统内用电设备的正常工作。因此,需要进行短路计算,并校验电气设备与导体的动稳定、热稳定,最后以此为依据完善和优化供电系统设计。

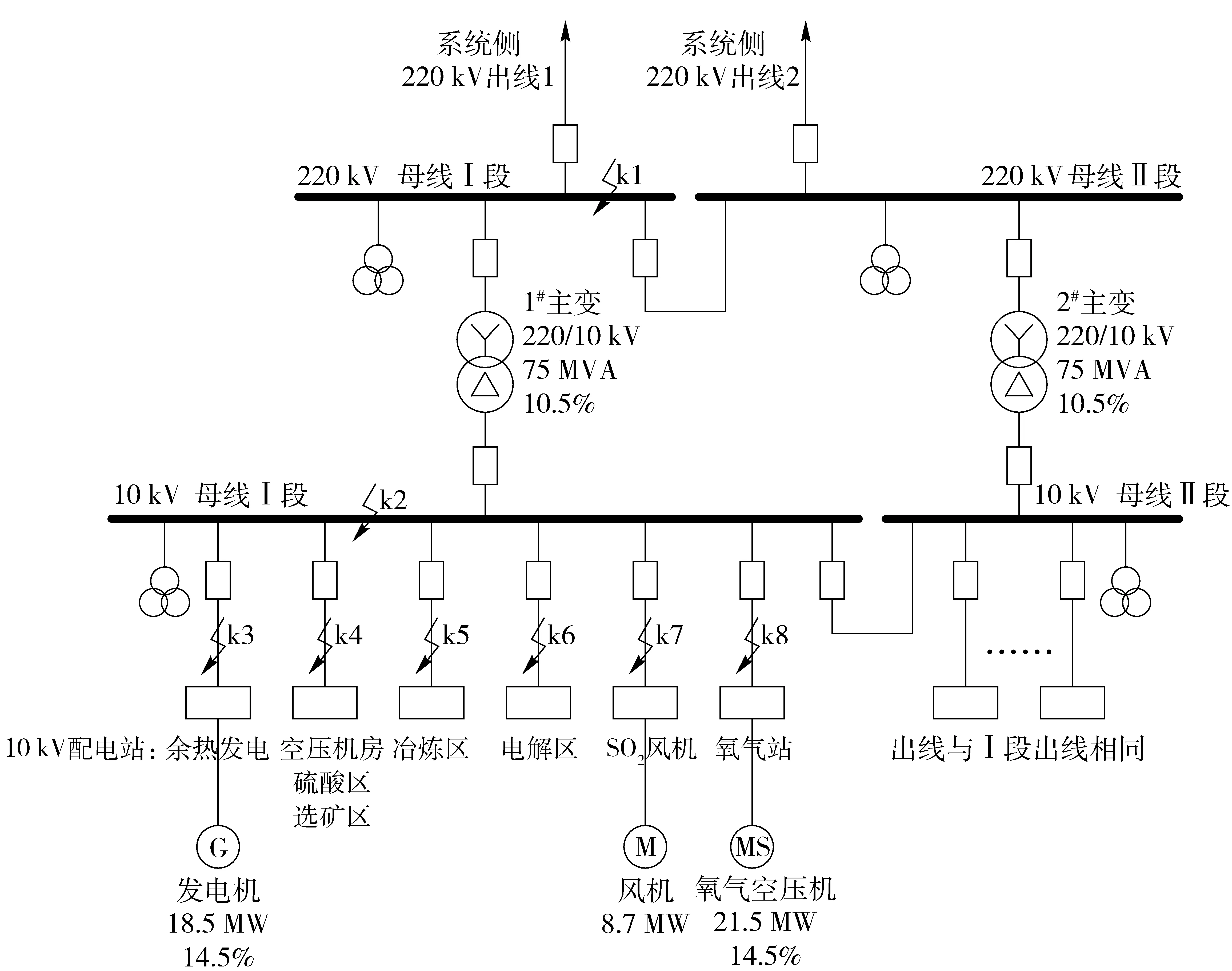

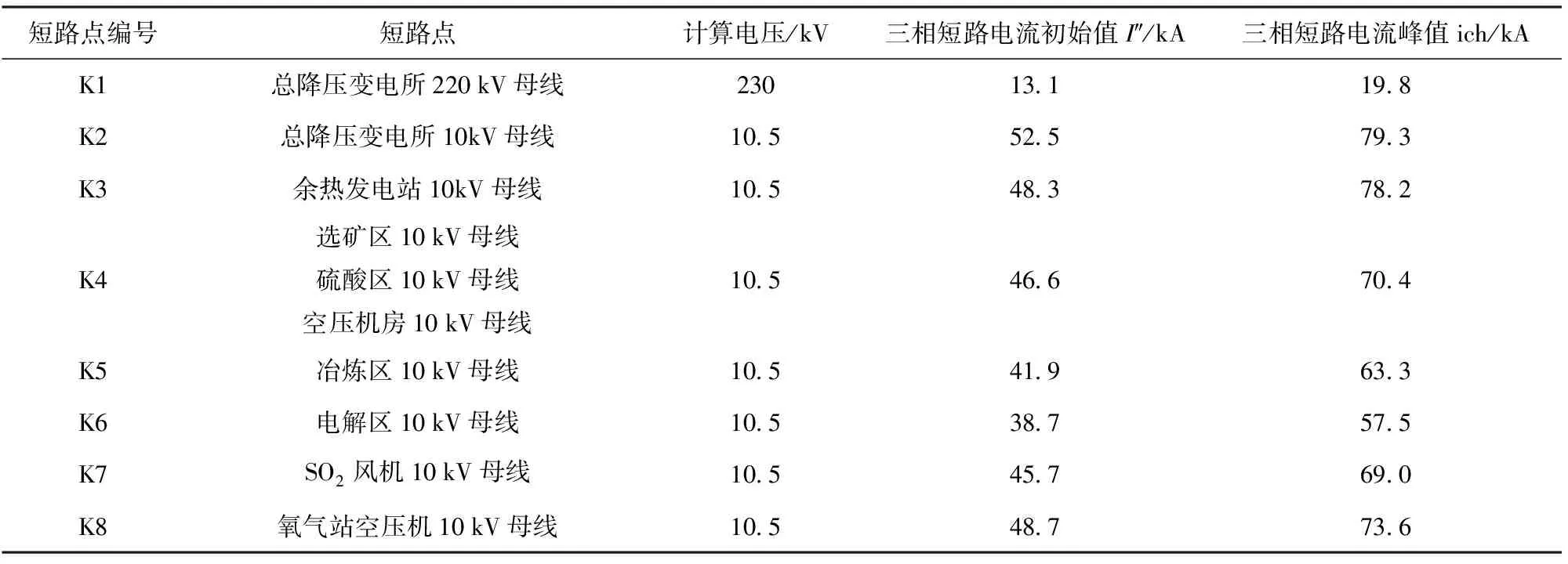

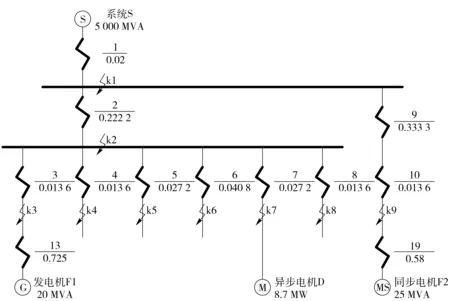

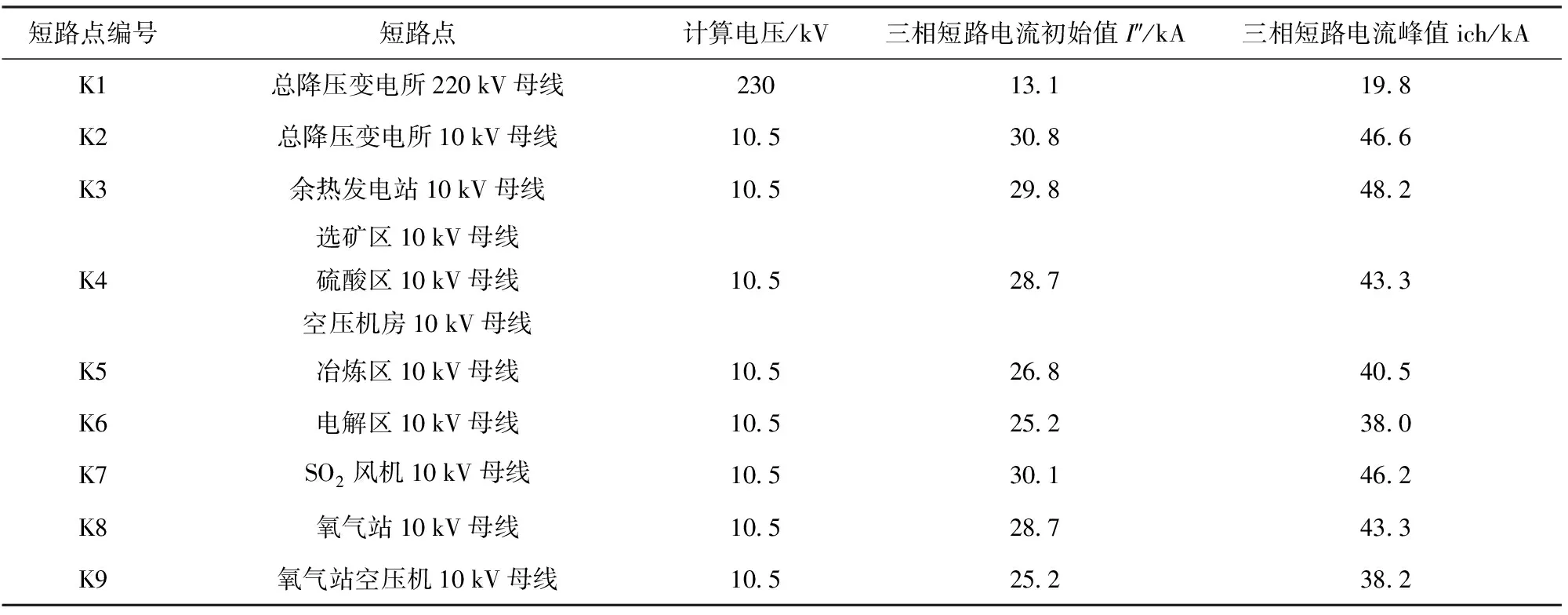

根据本工程电源和负荷情况,常规的工业供电系统设计为在总降设置2台220/10 kV双绕组主变压器,220 kV和10 kV系统接线方式均为单母线分段接线。各工艺区的10 kV配电站的2回电源取自总降10 kV系统的2段母线,每回电源均满足单回路带全部负荷的要求。主接线示意和短路计算等值阻抗图见图1、图2,短路计算结果见表7。其中,根据当地供电公司提供的系统参数,系统短路容量约为5 000 MVA;短路基准容量按100 MVA计算,母线正常运行时分段运行,后同。

注:空压机房,硫酸区及选矿区三个10kV配电站至总降压变电所距离相同。

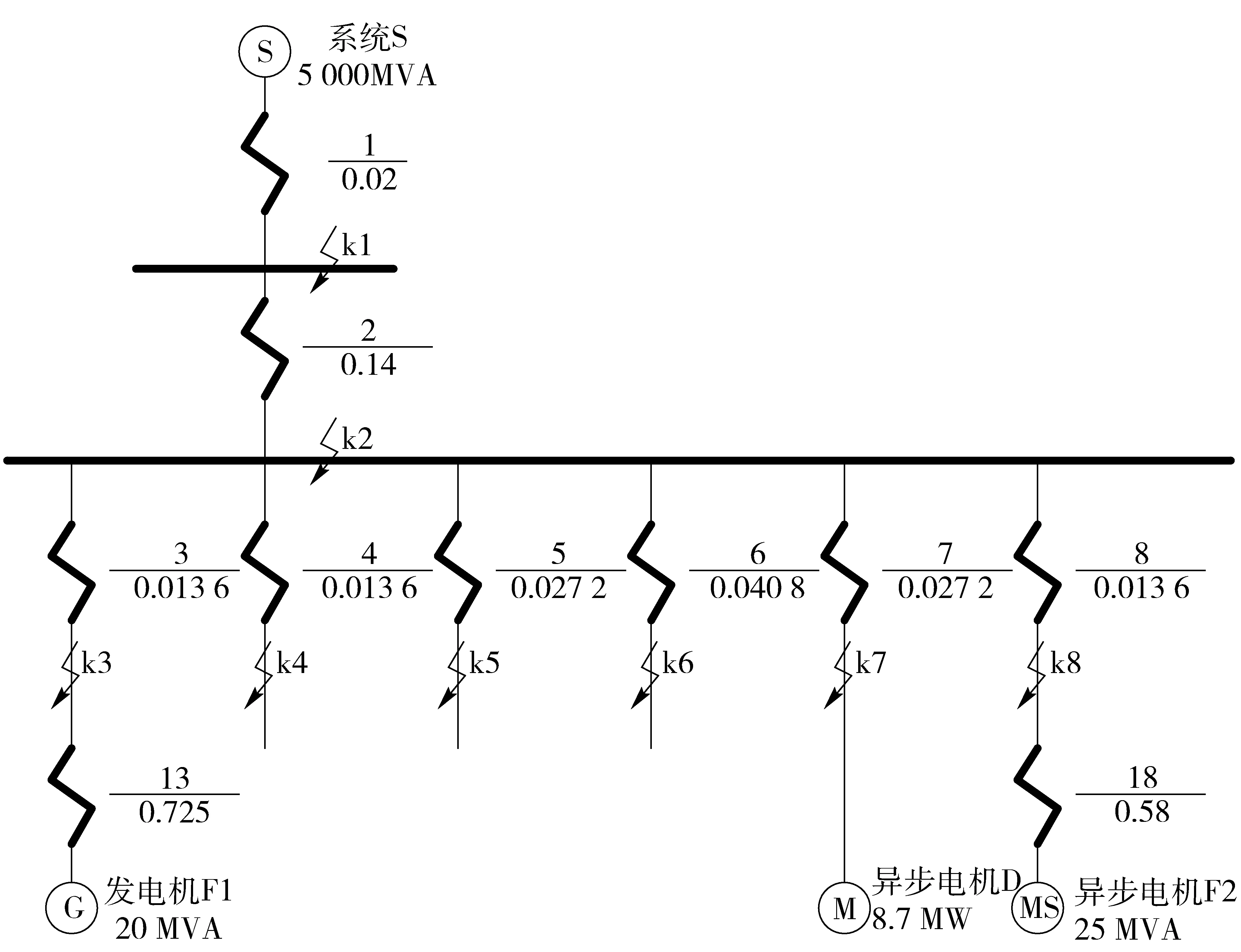

图2 短路计算等值阻抗图(1)

表7 短路电流计算结果表(1)

由于本工程设有余热发电机组和大型同步电动机,短路时均会对系统注入短路电流,其与电网系统侧提供的短路电流叠加后,对厂内10 kV系统冲击较大。

经短路电流计算,并进行动、热稳定校验,电气设备和电缆的抗短路能力均需提高,如:所有10 kV断路器分断能力均不小于40 kA,所有10 kV出线电缆截面均不小于150 mm2,电气设备和导体造价会相应大幅增加,并且电气运行安全性降低,因而应限制短路电流。

目前常用的限制短路电流措施为:变压器分列运行;采用高阻抗或小容量变压器;装设限流电抗器[3]。

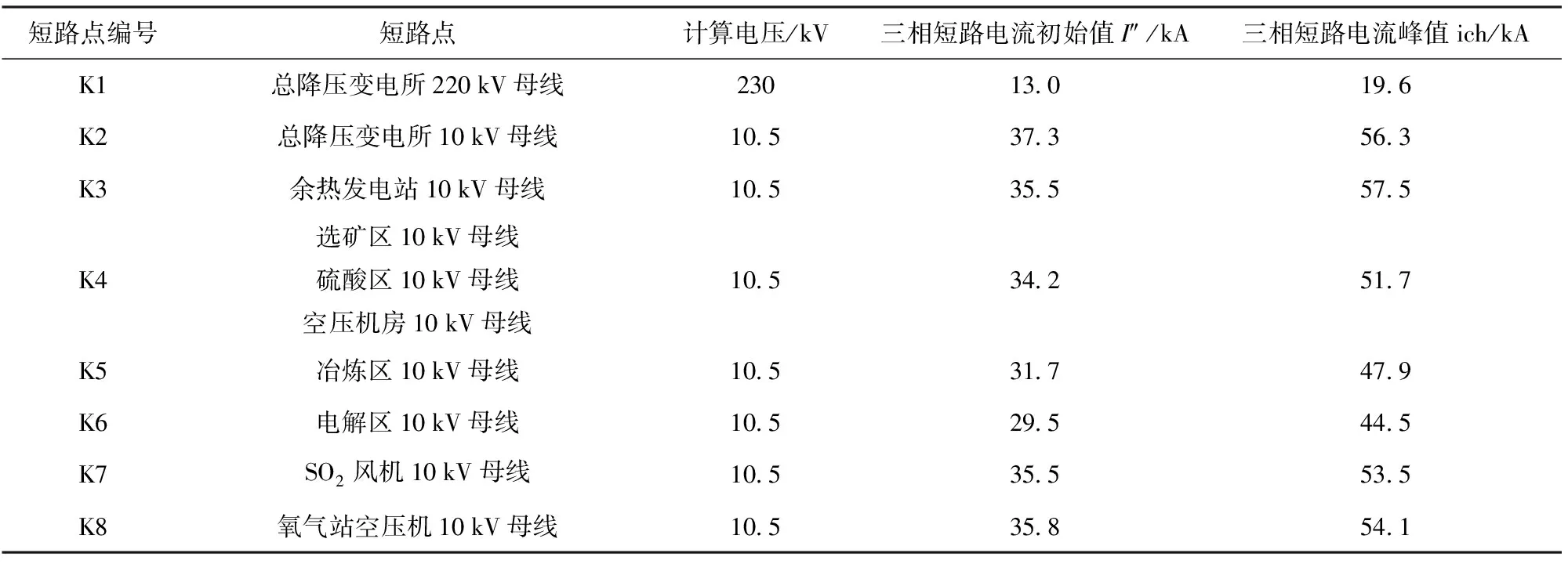

在本供电系统内的2台主变压器,正常时运行方式已为分列运行;而由于企业用电负荷已确定,主变压器容量无法减小。在主变低压侧出口设置限流电抗器和增大主变的短路阻抗的效果相同,因此,在图1所示供电系统下,按主变的短路阻抗为20%进行短路计算,短路计算结果见表8。

表8 短路电流计算结果表(2)

根据计算结果,大幅增大主变压器短路阻抗后,系统内短路电流水平有所下降,但是并没有降至合理范围内,同时还增大了主变压器运行损耗。

由于空压机和余热发电机组直接接入10 kV系统,相当于在系统内增加了2处短路电源。仅仅在主变压器入口处装设限流电抗器和提高主变压器短路阻抗,将无法限制系统内部提供的短路电流。如需降低系统内短路电流水平,需要在总降10 kV系统的每回出线处均设置限流电抗器。但采取该措施会增大系统损耗,扩大总降压变电所建筑规模,使运行维护更加复杂。

为优化供电系统,合理限制系统内短路电流,并就地消纳余热发电量,采取以下限流方案:主变压器短路阻抗增至14%,余热发电机直接接入总降10 kV系统,而氧气站空压机使用变压器- 电动机组直接接入总降高压系统。主接线示意和短路计算等值阻抗图见图3、图4,短路计算结果见表9。

图3 主接线示意图(2)

图4 短路计算等值阻抗图(2)

表9 短路电流计算结果表(3)

经短路电流计算,供电系统内的短路电流均能限制在31 kA以下。采取本方案,需要增加部分高压设备投资,包括GIS出线间隔和空压机专用变压器;但是系统短路电流较小,供电系统相对简明清晰,供电系统内电气设备和导体造价较低,对运行维护更为有利。

因此,最终供电系统方案为:总降压变电所设置3台主变压器,其中1台主变为氧气站空压机专用变压器,另外2台为工程其他负荷供电。

3.3 主变压器选择

根据国标规范[6]强制性条文3.1.3和行标规程[7]条文7.2.1,装有两台及以上主变压器的变电站,当断开一台主变压器时,其余主变压器的容量(包括过负荷能力)应满足全部一、二级负荷用电要求。

由于厂区内约90%负荷均为一级或二级负荷,而当仅考虑本期负荷时,除去氧气站空压机外的总负荷约为69 MVA,使用2台63 MVA主变压器,可以满足规范要求。而考虑二期扩建湿法冶炼工程后,除去氧气站空压机外的总负荷约为85 MVA,如仍使用2台63 MVA主变,当其中1台断开后,另1台主变压器需在过负荷135%情况下运行。

如果严格按照规范选择主变压器,需要选择2台75 MVA主变压器,由于本次一次上齐,每年因此会增加电费中基本容量费部分。按基本容量费标准20元/kVA月计算,年电费增加额约为(75-63)×2×12×20×1 000=5 760 000元,即576万元。

设计考虑到以下因素:首先,二期湿法冶炼工艺建设时间未确定,如本期直接选择较大容量的主变压器,备用容量较多,造成每年的基本容量费缴纳过多。其次,在实际运行中,湿法冶炼工艺可以在不中断生产的前提下,临时调低整流装置的功率输出;渣选矿工艺为非连续生产流程,可以在主变压器超载运行时停止生产。因此,可以在适当调配生产负荷的情况下,满足1台主变压器带全部一级和二级负荷要求。在征得工艺专业意见,并与业主协商后,业主同意按本方案设计。

因此,在主变压器的容量选择中,可以根据工艺运行特点,通过合理调节负荷,适当减少主变压器备用容量,从而节省设备投资和节约电费中的基本容量费部分。主变压器的方案为:设置3台主变压器2×63 MVA+31.5 MVA。

4 小结

为满足大型铜联合冶炼企业的用电需求,企业的电源接入和供电系统应按安全可靠、经济合理的要求确定方案。在满足设计标准和规范的同时,应结合企业的生产规模、企业本身的承受能力以及增加投入对企业和社会产生的实际效益,经过经济技术比较,合理确定电源方案,优化供电系统设计,从而节约企业投资和运行成本。

[1]GB50052—2009,供配电系统设计规范[S].

[2]GB50673—2011,有色金属冶炼厂电力设计规范[S].

[3]水利电力西北电力设计院. 电力工程电气设计手册(电气一次部分)[M]. 北京: 中国电力出版社, 1989:119-227, 933-934.

[4]《钢铁企业电力设计手册》编委会. 钢铁企业电力设计手册(上册)[M]. 北京: 冶金工业出版社, 1996: 539-570.

[5]师利熙等. 有色金属工业项目技术经济评价[M].北京: 冶金工业出版社, 1998: 296-298.

[6]GB50059—2011.35~110 kV变电所设计规范[S].

[7]DL/T5218—2005.220~500 kV变电所设计技术规程[Z].

Powercomparisonoflarge-scalecopperunitedsmeltingenterprisesanditsoptimizationofpowersupplyplan

SU Liang

In large-scale copper united smelting enterprises, the production process is complex, the project scale is large, and the electricity consumption is high. The related points of designs on power and power supply systems of metallurgical industry were introduced. And based on the practical project, the power schemes selection and power supply system optimization design of large copper united smelting enterprises were compared and discussed.

power supply system; power supply scheme; power schemes; copper smelting

苏 亮(1983—),男,湖北荆门人,工程师,从事电气设计工作。

TF083.1; TF811

B