对铜阳极泥进行处理以回收有价金属

2014-08-10朱卫平摘译

朱卫平 摘译

(铜陵有色稀贵金属分公司,安徽 铜陵 244001)

国外工程技术

对铜阳极泥进行处理以回收有价金属

朱卫平 摘译

(铜陵有色稀贵金属分公司,安徽 铜陵 244001)

本文阐述了埃及某铜电积工厂对富含铜、铅、锡和银的阳极泥的处理情况。推荐的湿法冶金工艺由两段浸出组成,即H2SO4-O2浸出铜及硫脲-Fe3+浸出银。提出浸出后的固体渣采用火法处理生产Pb-Sn焊接合金。本文对浸出和熔炼阶段的影响参数进行了研究。

阳极泥;浸出;铜;银

0 引言

由于可供有价金属提取的原生矿物资源储量日益枯竭,因此需要在渣、泥等再生资源的处理方面挖掘潜力。铜电解精炼是在超大电解槽中进行的,电解槽中排列着纯铜阴极板和置于钢槽中的不溶铅阳极。金属铜沉积到阴极板上,而水分子则在阳极板上分解产生氧气。在溶液中再生的硫酸可重新用于铜的浸出。铜电解可通过下列方程式进行描述:

(1)

在阳极:

H2O=0.5O2+2H++2e-

(2)

在阴极:

Cu2++2e-=Cu

(3)

CuSO4+H2O=Cu+H2SO4+0.5O2

(4)

在铜精炼过程中,阳极泥沉积在电解槽的底部。根据样品来源的不同,阳极泥一般分成两种不同类型。第一种是在铜精矿处理过程中产生的,其金、银、碲、硒的含量比较高;第二种是在废杂铜处理过程中产生的,这种物料含有较高的铅、铜、锡和银。本文的工作主要是研究从某埃及铜精炼厂产生的阳极泥,这种阳极泥的特点是铜、铅、锡和银含量较高。

曾尝试了几种方法对渣和阳极泥中的铜进行回收。其主要方法有:(1)火法冶金工艺,包括使用氧化剂进行焙烧、硫酸盐焙烧及碳酸钠工艺;(2)湿法冶金工艺,使用不同的浸出液对阳极泥进行处理。添加氯化物、硝酸和硫酸是最常使用的方法。

在铜阳极泥处理方法中,有两种已在工业规模上取得了成功,即焙烧和压力浸出。

采用焙烧工艺比较麻烦的是副产硫酸,因为硫酸的销售是否合算很大程度上取决于工厂的位置。另外涉及到烟气排放方面的法规,因为可能发生有害二氧化硫的排放。焙烧工艺的优点有:与其他工艺相比,工艺简单,成本低,在世界范围内应用广泛。另一方面,压力浸出通常浸出率高,废物能限定为较为稳定的固体颗粒。铜阳极泥湿法冶金工艺具有以下优点:与一座冶炼厂的投资成本相比,基建投资相对较低,适用于不同规模的工厂,并且能够避免二氧化硫造成的空气污染,设备可以进行模块式设计和安装。

本研究从各种铜阳极泥处理的湿法工艺中遴选出硫酸压力浸出工艺回收铜。脱铜后的阳极泥富含铅、锡和银。

据报道有许多湿法冶金工艺可用于贵金属的浸出,其中包括氰化物和硫脲浸出。后者由于络合能力强,用于浸出银效果较好。硫脲浸出使用盐酸、硫酸和硝酸介质进行。在含有20 g/L HCl、0.20 g/L H2O2及100 g/L硫脲的溶液中,金银溶解率可达到97%。

一些研究人员曾报道,对于采用氰化工艺难以处理的铜精矿,用硫脲对其中所含的贵金属进行回收极为有效。据称,硫脲浸出已在新南威尔士州投入工业应用,硫脲浸出在处理硫化精矿方面显示出良好的潜力。

与氰化物相比,硫脲毒性低,这也是在此领域开展研究的动机之一。

1 物料

在铜精炼过程中,阳极泥样品积淀在电解槽的底部。样品通过一个2.0 mm筛子除去阳极泥中的铜和其他粗粒夹杂物。

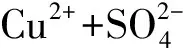

通过原子吸收和分光光度计对有代表性的阳极泥原料样品进行分析。分析结果如表1所示。

表1 阳极泥的化学分析结果 %

2 试验方法

使用一台带有挡板的1 L的反应器进行浸出试验。反应器盖带有四个毛玻璃部件,其中包含冷凝器、取样装置、氧气分散管和玻璃叶轮。借助搅拌器接头通过中间部分插入叶轮,叶轮由搅拌机驱动。整套反应器组件被固定在水槽中,水槽通过一个温控器进行加热,并保持在±0.1 ℃的理想温度。

每次试验,在1 L的已知浓度的硫酸溶液中对100 g经研磨的阳极泥(-0.075 mm)进行浸出。在不同时段不同温度以不同的速率将作为氧化剂的氧气充入槽中进行浸出。随后采用原子吸收法对所取的5 mL试样进行分析,以确定溶解铜的浓度。

浸出试验结束时,用吸水泵通过滤纸对料浆进行过滤,用热蒸馏水进行彻底冲洗,并在110 ℃进行干燥,然后研磨到0.075 mm再对脱铜阳极泥进行Pb、Sn和Ag化验分析。

用1 L含不同浓度的酸性硫脲和铁离子溶液对40 g脱铜阳极泥样品进行浸出。用磁力搅拌机以不同的搅拌速度对料浆进行搅拌。对温度、浸出时间和硫脲浓度等各种因素进行试验,以确定银溶解的最佳工艺条件。

采用原子吸收对液体试样进行分析,测定溶解银。不含银、富含铅和锡的脱铜渣可用作Pb-Sn焊接合金的原料。

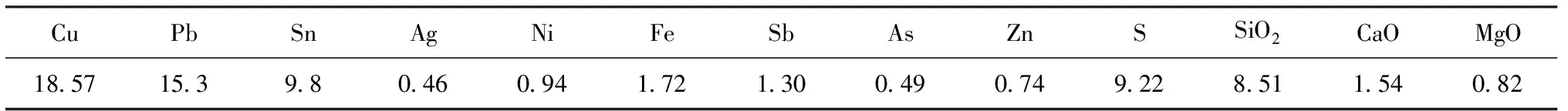

50 g无银脱铜渣的试样与碳酸钠和碳按适合的比例进行混合,并按不同温度和不同时间在一个石墨坩埚里进行熔炼,以生产Pb-Sn焊接合金。研究的目的是根据图1中所示的流程对影响铜、银溶解及影响焊接合金生产的参数进行探讨和优化。

图1 利用阳极泥生产Cu、Ag和Pb-Sn焊接合金的工艺流程图

3 结果与讨论

3.1 铜的浸出

3.1.1 温度的影响

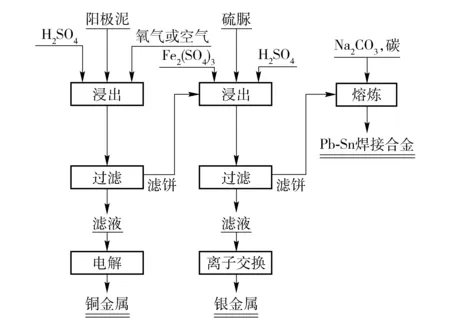

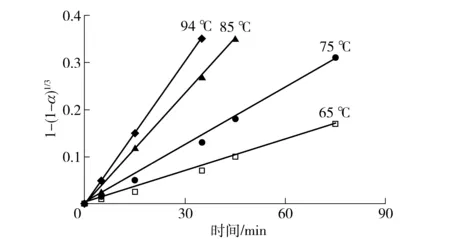

图2显示了铜的浸出率随着温度的上升(在65~85 ℃范围内)而升高。温度的进一步上升对铜浸出的影响不大。

图2 温度对阳极泥铜浸出率的影响

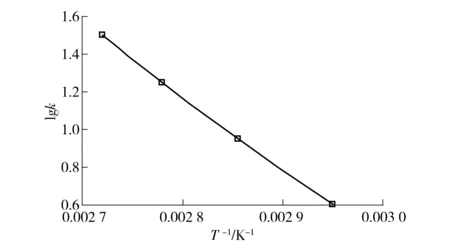

采用以下方程式绘制图3。

1-(1-α)1/3=-kt

(5)

式中,α为发生反应的部分,k为反应速率常数,t为浸出时间。从图3中可以看出,在所研究的温度范围内,1-(1-d)1/3与t之间为一系列的直线关系,表明阳极泥的硫酸浸出受化学反应速度控制。

从图3中的线性等温线斜率来看,曲线图速率常数是由给定的温度决定的。

图3 铜浸出试验数据的动力学分析

从图4所示的阿累尼乌斯曲线图中可以确定活化能EA。

图4 按照图2参数得出的通氧H2SO4铜浸出的阿累尼乌斯曲线图

斜率=-EA/RT

活化能计算值为69 kJ/mol,表明受表面化学控制。

3.1.2 酸浓度的影响

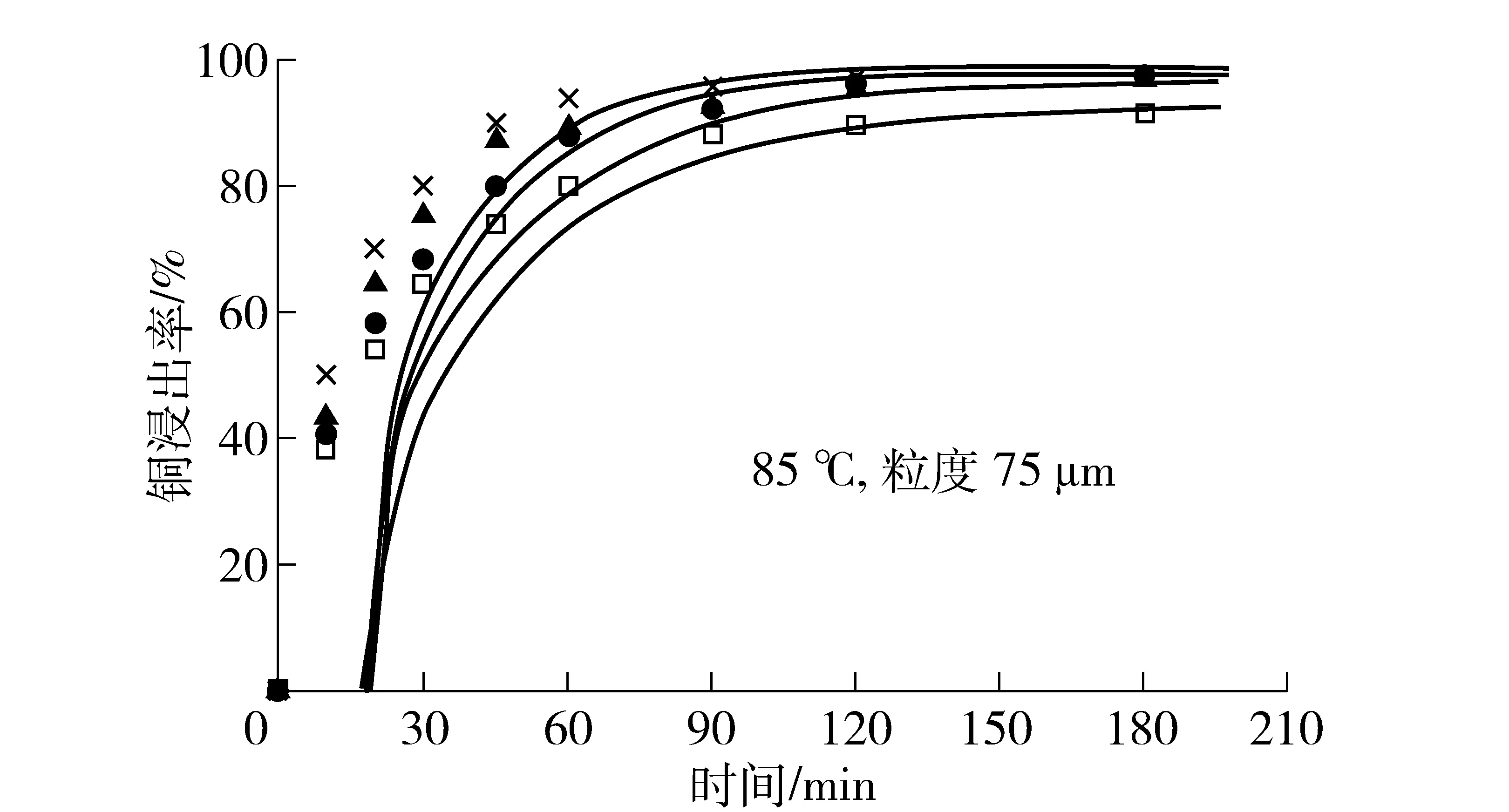

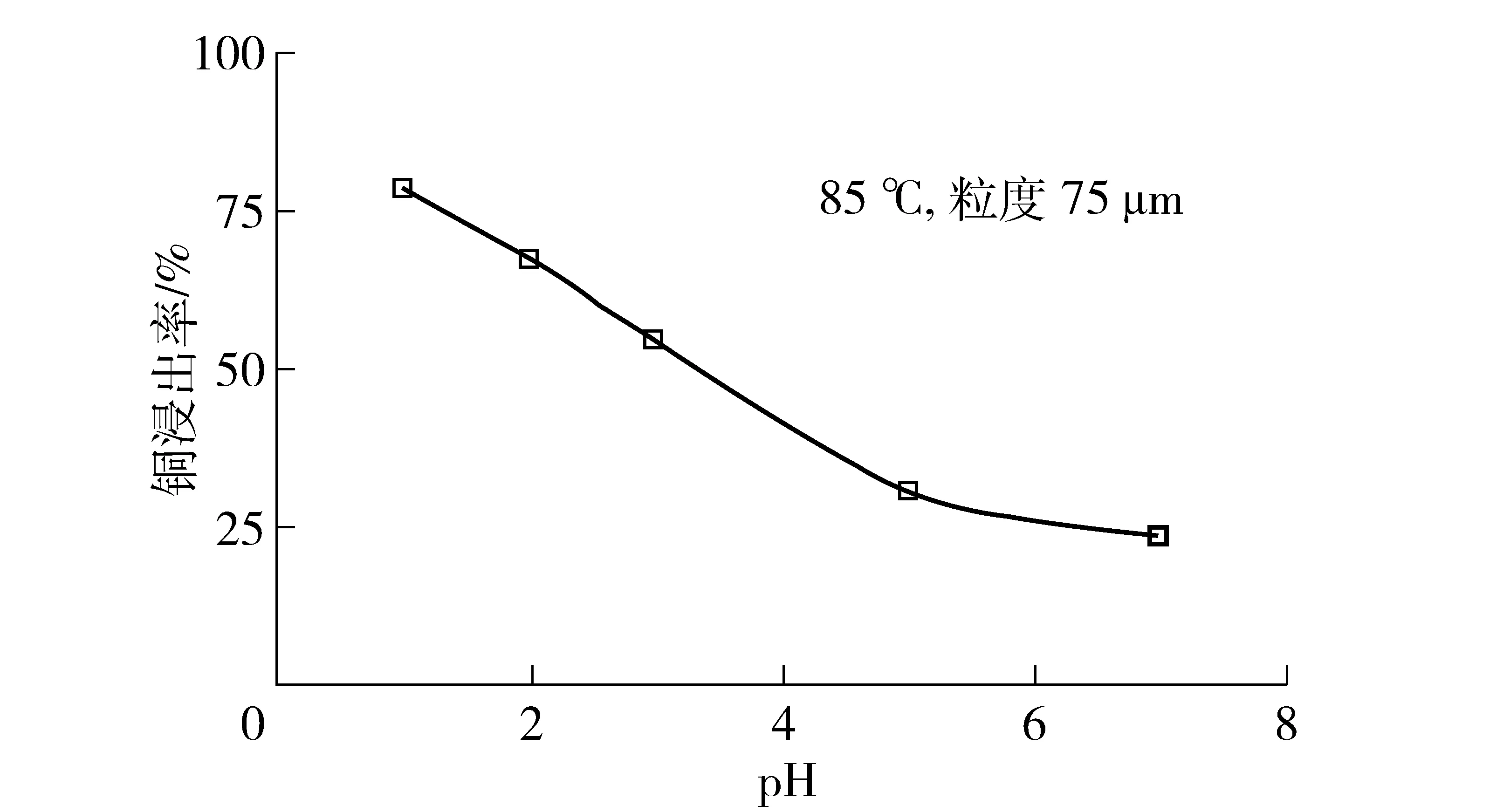

从图5可以看出,当酸浓度从0.02 M提高到0.5 M时,铜浸出率得到提高。进一步提高酸的浓度,铜浸出率并无实际改善,其原因可能是,氧气在浓度较高的硫酸中溶解率比在浓度较低的硫酸中溶解率低。图6说明了浸出溶液的酸度与浸出率之间的关系,表明随着pH的提高,金属浸出率降低,当pH值提高到4~5时,金属浸出率几乎维持不变。

图5 H2SO4浓度对通氧溶液中阳极泥铜浸出率的影响

图6 pH值对铜浸出率的影响的影响

3.1.3 氧气流速的影响

在不同氧气流量下使用0.5MH2SO4对粒径75 μm的阳极泥进行浸出。结果显示,在试验条件下所使用的氧气流量越大,铜浸出率越高。

可以确定,在下列浸出条件下,使用硫酸对阳极泥进行浸出可使铜浸出率达到97%。温度:85 ℃,硫酸浓度0.5 M,氧气流量:1 bar,浸出时间:90 min,粒度:-75 μm。

3.2 银的浸出

下面阐述从脱铜阳极泥渣中浸出银的试验。影响酸性硫脲溶液浸出能力的变量为:硫脲浓度、温度、浸出时间、用作氧化剂的Fe3+浓度。之前经过脱铜的阳极泥渣磨碎到-0.075 mm,然后用酸性硫脲溶液进行浸出。

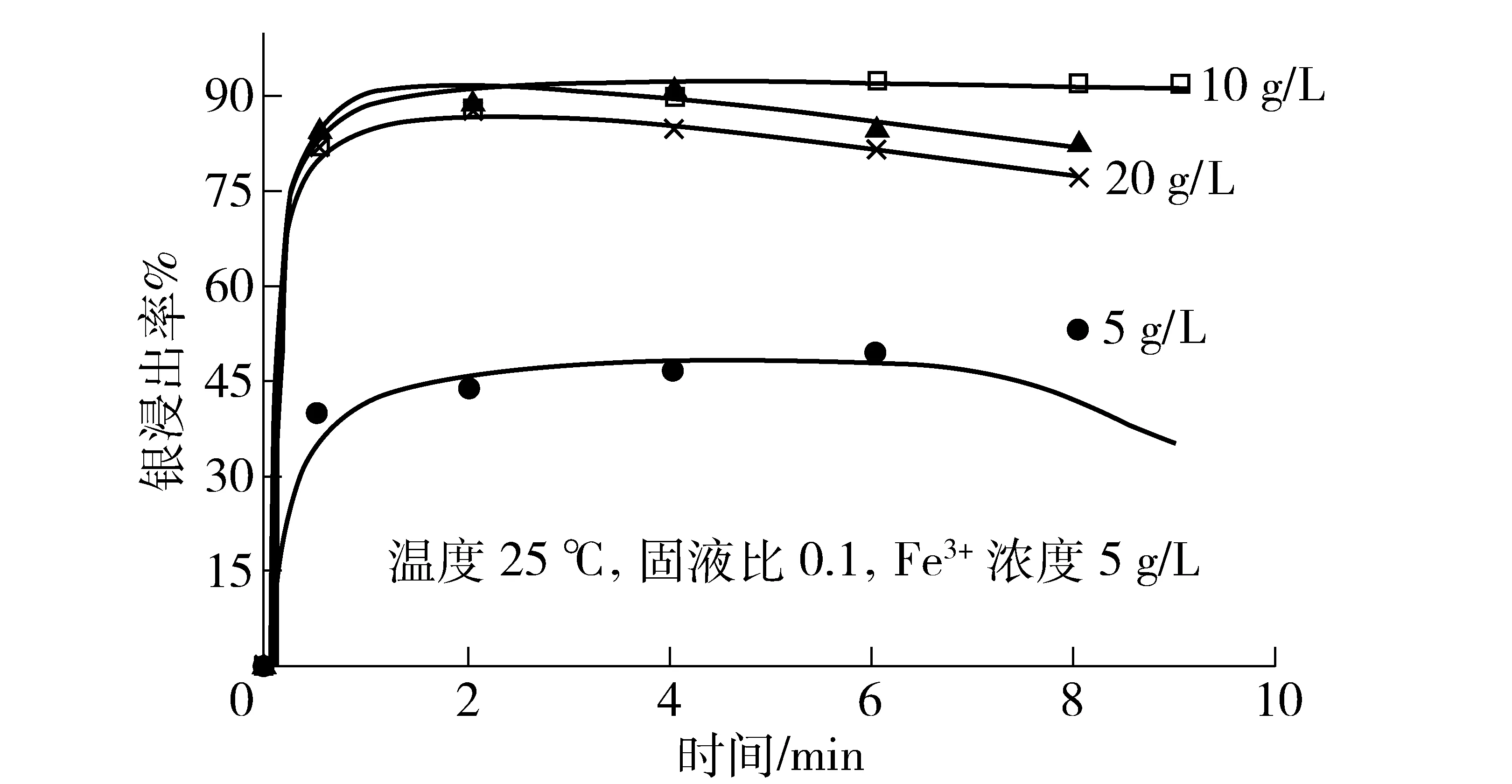

图7 硫脲浓度对银浸出率的影响

3.2.1 硫脲浓度的影响

在酸性硫脲溶液里,银的溶解按下列反应进行:

Ag+2CS(NH2)2⟺Ag[CS(NH2)2]2++e

(8)

这是一个可逆反应。当温度为25 ℃时,新鲜银表面上的电位为0.352 V,钝化后表面电位为0.41 V。根据图7,银的浸出率随硫脲浓度的增加而提高,在浓度为10 g/L时,最高回收率可达到90%。当硫脲的浓度达到10 g/L时,银的浸出率在浸出开始阶段(0.5 h)提高很快。但是,当硫脲的浓度超过20 g/dm3时,银的浸出率降低。也许是由于在浓度比较高的情况下,硫脲稳定性低,容易分解。

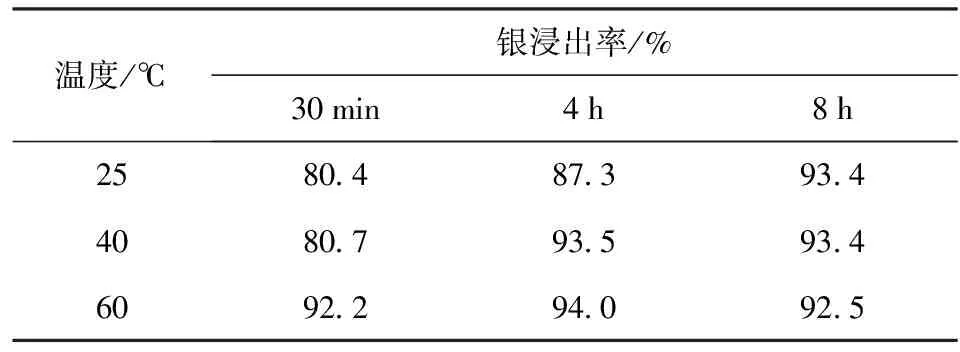

3.2.2 温度的影响

从表2中可以看出,用10 g/L硫脲及5.0 g/L铁离子时温度的影响。浸出30 min后,当温度达到40 ℃和60 ℃时,银浸出超过90%。当温度上升到40 ℃时,银的浸出率得到提高,在浸出4 h后,达到93.5%。

表2 温度对银浸出率的影响(固液比10%,硫脲10 g/L,Fe3+5 g/L,pH 0~1)

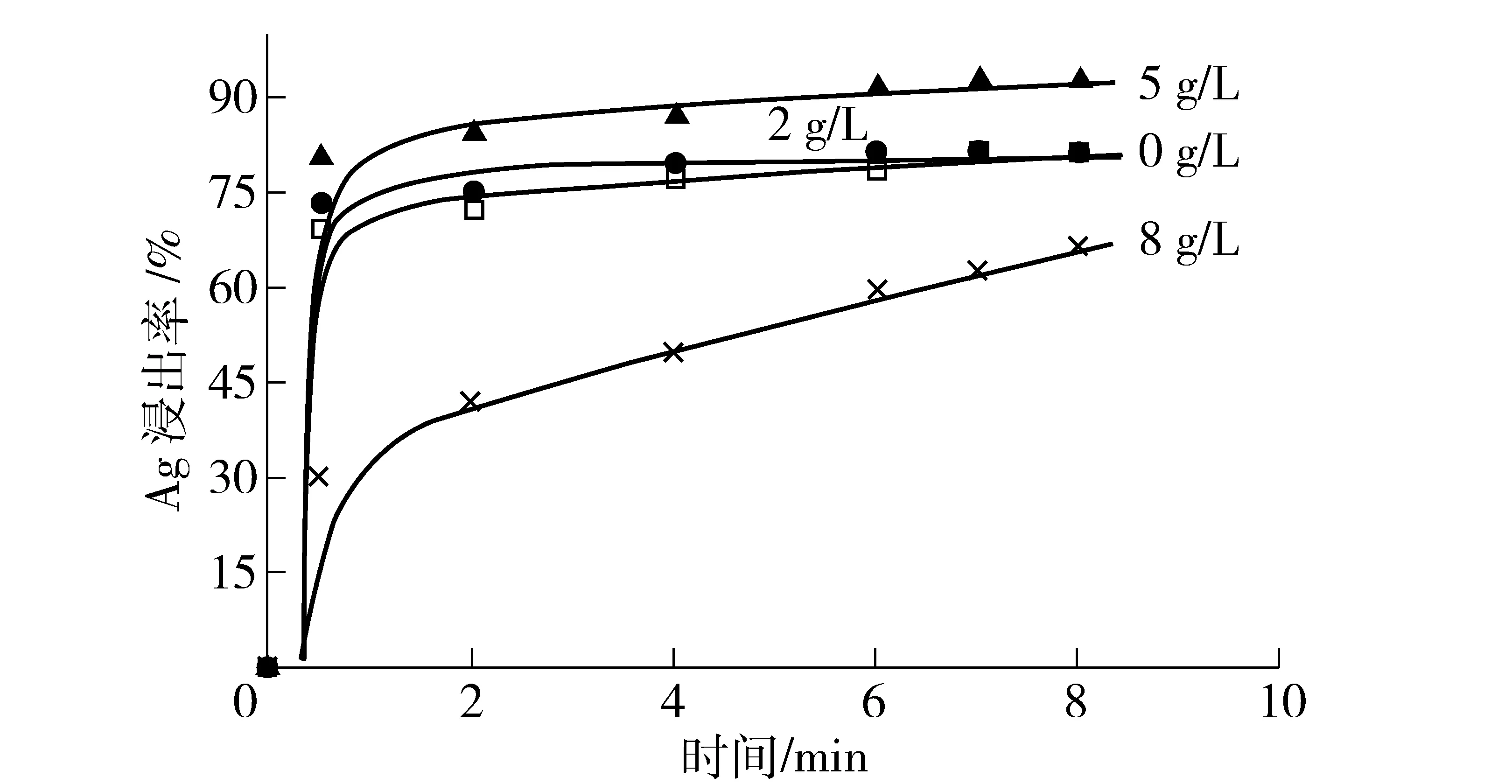

3.2.3 铁离子的影响

有硫脲存在时铁离子的氧化作用如下列反应式表示:

(9)

在与Fe+3氧化物进行接触时,硫脲可能会在几个阶段连续发生氧化反应,形成几种产品。首先是形成二硫化甲脒。

2CS(NH2)2⟺

[(NH2)(NH)CSSC(NH)(NH2)+

2H++2e;Eo=0.42 V

(10)

在第二个不可逆反应中,二硫化甲脒产出硫脲和成分不明的亚硫磺酸,然后经过分解,形成氰氨和元素硫。分解结束时形成的元素硫会对可浸出的银表面产生钝化并从溶液中沉积银。

氧化剂的影响研究表明,硫脲与二硫化甲脒之间获得了平衡。银的浸出效率取决于这个平衡。结果表明,用10 g/L硫脲与5.0 g/L Fe3+浸出4 h,最佳浸出率达到93%。

如图8所示,加入2 g/L Fe3+后开始阶段的浸出动力稍有提高,但是,对提高银的浸出并无改善。

图8 Fe3+浓度对硫脲浸出银速率的影响

当Fe3+的浓度进一步提高到5.0 g/L时,浸出率也会提高。当浸出7 h,银的浸出率提高到93.4%。由此可以看出,银的溶解率在浸出开始的30 min内速度非常快。对于浓度为5.0 g/L的氧化剂来说, 80%的银都是在这个阶段浸出的。在溶液中加入8.0 g/L Fe3+却导致银萃取率的大幅降低。当氧化剂过多时,硫脲会发生氧化,剩下的浸出剂对银的浸出效果就会降低。

3.3 铅锌焊接合金的生产

在脱除铜和银后,阳极泥富含铅(41.6%)和锡(29.0%)。浸渣经过干燥,磨碎到<0.075 mm,以不同比例与碳酸钠和碳混合。最后,在石墨坩埚中使用不同温度、不同的时间间隔进行熔炼。对下列参数的影响进行了研究:用作还原剂的碳、用作助熔剂的碳酸钠、温度和还原时间。这些变量所产生的影响如表3至表6所示。最佳操作条件归纳如下:

表3 还原剂碳的影响(温度1 100 ℃,Na2CO340%,还原时间1 h)

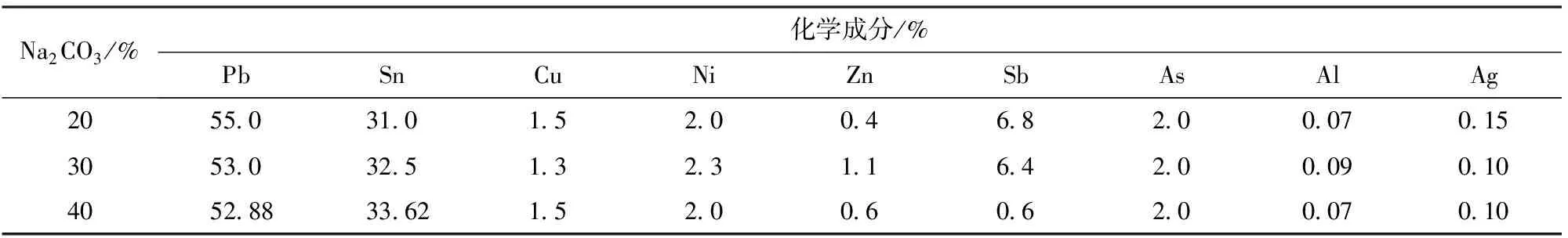

表4 助熔剂碳酸钠的影响(温度1 100 ℃,碳40%,还原时间1 h)

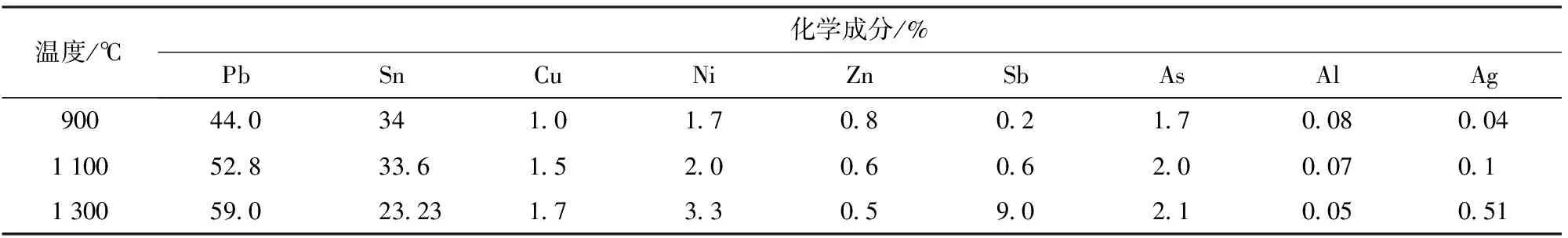

表5 温度的影响(碳40%,Na2CO340%,还原时间1 h)

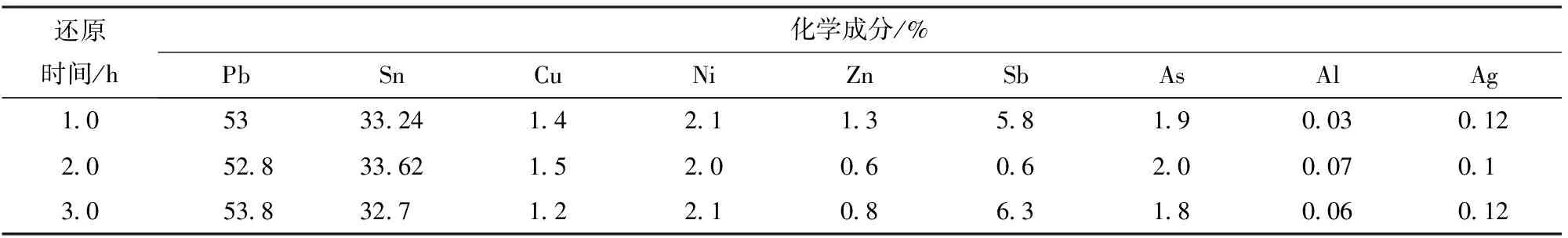

表6 还原时间的影响(温度1 100 ℃,C40%,Na2CO340%)

碳:按加入的阳极泥重量的30%添加;碳酸钠:按加入的阳极泥重量的40%添加;温度:1 100 ℃,还原时间1~0 h。在上述操作条件下,合金的铅锌含量分别为53.0%和33.0%。

不过,据了解含量范围变化更大的铅锌焊接合金取决于铅锌比。

4 结论

在氧气压力1 bar、温度85 ℃的0.25 MH2SO4溶液中对粒度75 μm的阳极泥浸出90 min,最初可脱除~90%的铜。系统为化学反应控制,典型的表观活化能是69.0 kJ/mole。

采用硫脲进行银浸出对含银阳极泥中银的回收具有良好的应用前景,与氰化物相比,硫脲毒性低,这也是在此领域开展研究的原因所在。在温度60 ℃的情况下,采用浓度为10 g/L硫脲进行浸出,银浸出率几乎达到93%。

铜和锌浸出后,若温度1 100 ℃、加入40%碳酸钠、30%碳,阳极泥熔炼1 h,可产出铅锌焊接合金(Pb:53.0%,Sn:33%)。

苏平校对

Processingofcopperanode-slimesforextractionofmetalvalues

Translated selectively by ZHU Wei-min

Processing of anodic slimes from an Egyptian copper electrorefining plant, exhibiting high contents of copper, lead, tin and silver has been presented. The proposed hydrometallurgical process consists of two leaching stages for extraction of copper with H2SO4-O2and silver with thiourea-Fe3+. Pyrometallurgical treatment of the leaching solid residue for production of Pb-Sn soldering alloy was proposed. Parameters affecting both the leaching and smelting stages were studied.

anode slimes; leaching; copper; silver

朱卫平(1963—),男,安徽歙县人,副译审,从事科技翻译工作,曾翻译文献资料400多万字,出国考察十多次,在国内报考发表过数篇译文。

TF811

B