从湿法炼锌高浸渣回收银锌的生产实践

2014-08-10姚凤霞

李 龙, 姚凤霞

(赤峰中色锌业有限公司, 内蒙古 赤峰 024000)

从湿法炼锌高浸渣回收银锌的生产实践

李 龙, 姚凤霞

(赤峰中色锌业有限公司, 内蒙古 赤峰 024000)

本文主要叙述了从高温高酸浸出渣中浮选回收银金属和用萃取法回收选矿废水中锌金属的生产实践,产出银精矿外售,富锌溶液返回炼锌主流程,萃余液返回选矿循环利用。

高浸渣;银浮选;萃取;P204萃取剂;除油

某公司湿法炼锌主流程选择“高温高酸浸出- 低污染沉矾除铁- 三段锑盐净化”工艺,每年产生大量的锌浸出渣,由于没有进行回收处理,不但渣中有价元素损失了,更重要的是这种渣被定性为有害渣,渣场堆存、安全和环保都面临着较大的压力。

该公司一直致力于从高浸渣回收银锌项目的研究。前期由武汉理工大学采用高浸渣浮选工艺回收银,进行了小试和扩大型试验,在现场进行生产试验,均取得了较满意的结果。从浮选后选矿废水中回收锌,委托东北大学进行萃取锌试验,也获得较好结果。并委托中国恩菲工程技术有限公司对此项目进行方案设计。确定以下主要方案:

(1) 用萃余液浆化洗涤高浸渣,采用石灰乳调节溶液酸度。

(2) 中和后的矿浆进行浮选回收金属银。

(3) 浮选废水含锌较高,经活性炭除油后经萃取工艺回收锌,萃余液除油后返回洗涤浆化高浸渣。

(4) 反萃后液经树脂和活性炭除油后返回炼锌主系统。

目前,该技术已应用于工业生产,各项指标达到设计和试验要求,生产运行稳定,回收率高,效益可观。

1 产品方案和主要生产指标

该公司年产高浸渣13.5万t。高浸渣综合回收属世界性难题,该公司从节能环保、经济效益多角度考虑处理锌高浸渣,经过长时间摸索、探讨,在做了大量的研究工作的基础上,自主研发出了“高温高酸浸出渣银锌综合回收”的新方法,填补了湿法工艺综合回收浸出渣中有价金属的空白,开创了高温高酸浸出渣(以下简称高浸渣)处理的先河,是浸出渣综合利用的一种新方法。

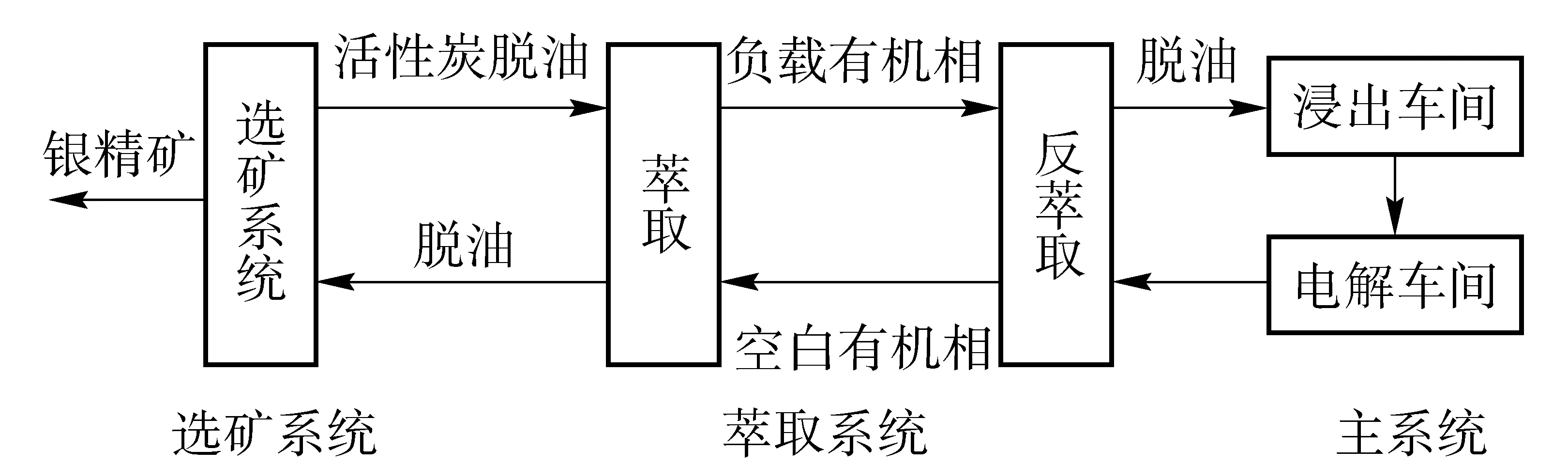

高浸渣经浆化,管道输送到银浮选车间,浮选出的银精矿作为产品外售。含锌选矿废液经萃取工艺回收金属锌溶液,富锌溶液返回锌冶炼主流程。此物料走向的特点在于,附加萃取工序后,整体工艺流程形成如图1所示的三个闭路循环。

图1 萃取体系物料走向示意图

生产实践中银总回收率达到65%以上。每年可生产银精矿2 400 t/a,银精矿品位达10 000 g/t以上。选矿废液中锌回收率达到80%以上,每年可回收金属锌2 000 t。

2 生产工艺

2.1 原料性质

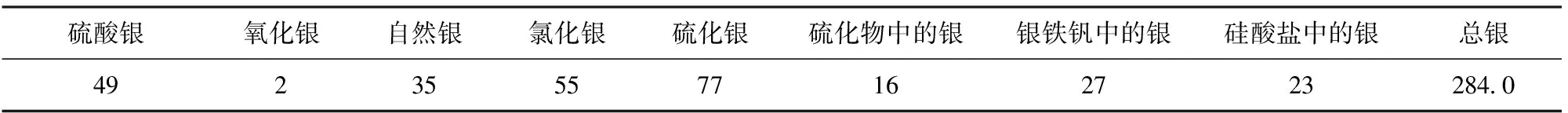

该公司回收银锌的原料是湿法炼锌过程中产生的高浸渣。高浸渣经过滤后为水分含量较高的饼状物料,银主要以硫化银、氯化银、自然银和硫酸银为主。

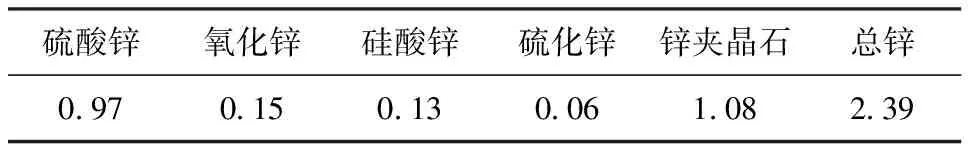

高浸渣中银和锌物相分析结果见表1和表2。

表1 高浸渣中银的物相 g/t

表2 高浸渣中锌的物相 %

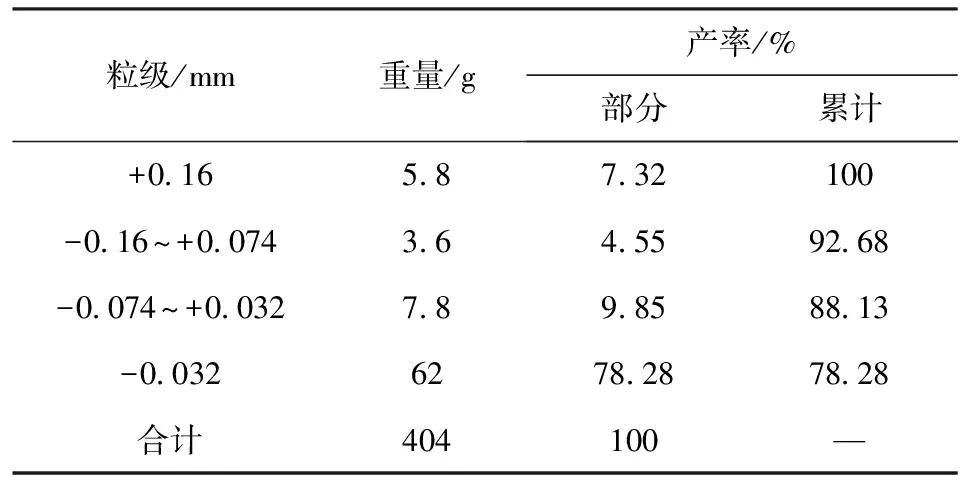

对高浸渣进行了水析法筛析,筛析结果见表3。

表3 高浸渣粒度筛析

筛析结果表明高浸渣的粒度较细,-0.074 mm的含量占88.13%,-0.032 mm的含量占78.28%。

高浸渣物理性质:密度3.80 t/m3;堆密度2.38 t/m3;温度40~45 ℃。

2.2 选矿工艺

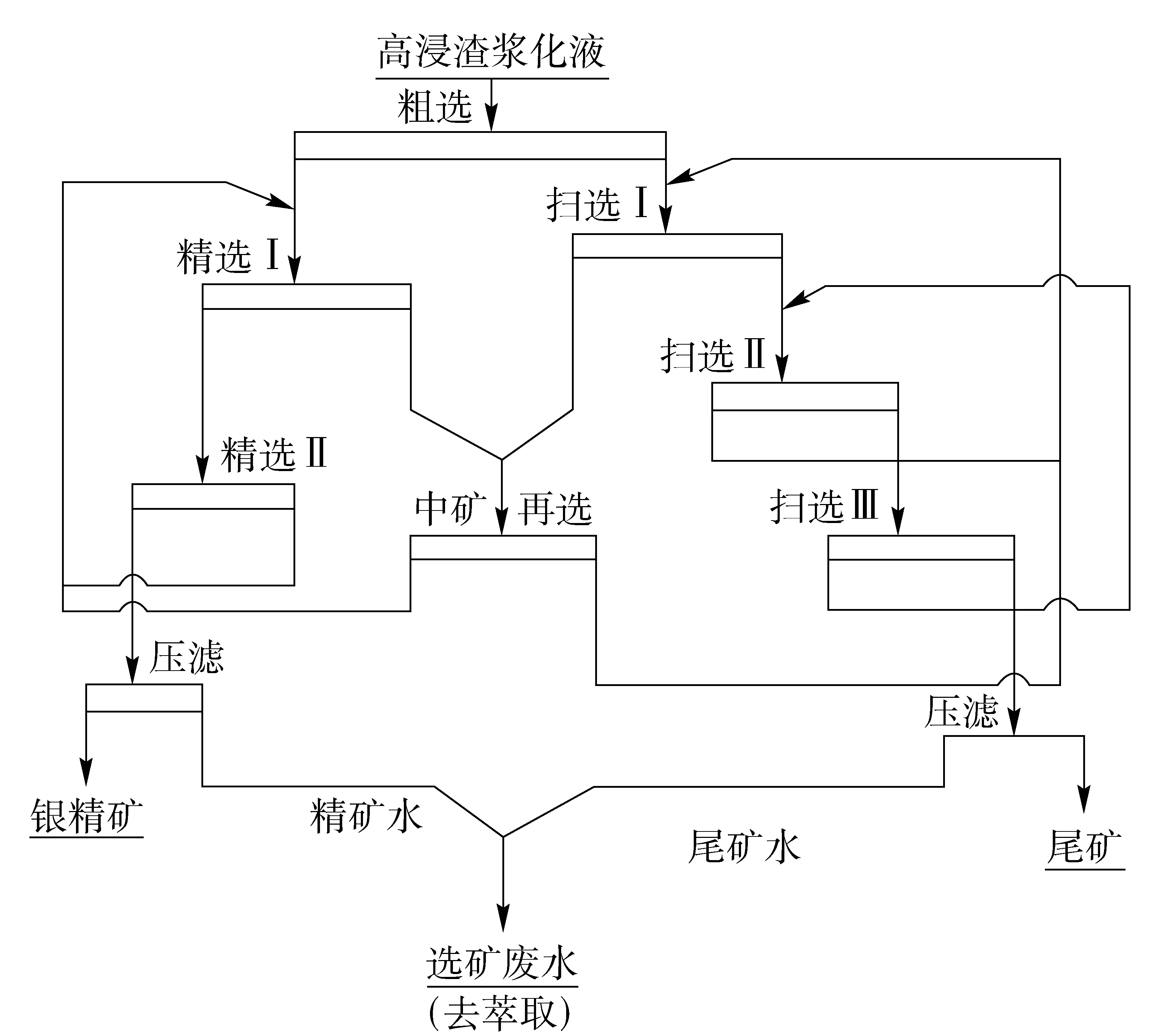

高浸渣首先进行洗涤浆化,然后用石灰乳调整矿浆酸度,浮选采用一段粗选+两段精选+三段扫选+中矿再选工艺。选矿工艺流程见图2。

图2 高浸渣选矿工艺流程

酸度调整好的矿浆用泵扬送至浮选搅拌槽,药剂和矿浆在经过充分混合搅拌后自流至粗选作业,粗选采用两台8 m3浮选机,粗选泡沬自流至精选一,精选一和精选二均用两台2 m3浮选机,精选一的泡沫自流至精选二,精选一的尾矿去中矿再选,精选二的泡沫自流至精矿泵池用泵扬送去精矿过滤搅拌槽,精选二的尾矿去精选一。粗选尾矿自流至扫选一,扫选一采用三台8 m3浮选机,扫选一的泡沬去中矿再选,扫选一的尾矿进入扫选二,扫选二采用三台8 m3浮选机,扫选二的泡沫去扫选一,扫选二的尾矿去扫选三,扫选三采用三台8 m3浮选机,扫选三的泡沫去扫选二,扫选三尾矿作为最终尾矿自流至尾矿泵池,用泵扬送去尾矿过滤搅拌槽。

高浸渣浮选的精矿和尾矿均需要进行脱水。高浸渣的精矿和尾矿分别进入各自搅拌槽,用泵分别送至压滤机进行压滤。尾矿运至尾渣堆场堆存,精矿压滤后做为产品包装出售。尾矿废水和精矿压滤液混合在一起统称选矿废液进行萃取提锌。

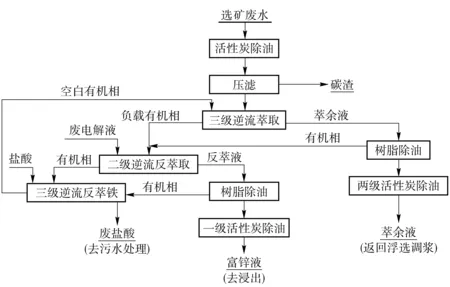

2.3 萃取提锌及除油工艺

萃取工艺主要包括选矿废液的药剂脱除、P204萃取、反萃锌、反萃铁等过程,浮选药剂的脱除为间断操作,萃取作业为连续操作。萃余液经一级树脂除油和两级活性炭除油后返回浮选调浆用,反萃后液经一级树脂除油和一级活性炭除油后去炼锌主系统,除油后的溶液含油均小于1ppm。

采用P204为萃取剂、磺化煤油为稀释剂,萃取过程流比O/A为1.2∶1,锌的萃取率大于50%,采用电积工序的电解废液作为反酸(含硫酸约150 g/L,含锌约50 g/L),反萃过程流比O/A为3∶1,经二级逆流反萃,锌的反萃率大于90%。

选矿系统产出的含锌废水送至萃取工序,经活性炭除油后以料液形式进入萃取系统,萃取料液要求的固含量小于10 ppm,经萃取后,排出的萃余液经脱油后重新返回选矿系统使用;萃余液含油小于1 ppm,萃取后的负载有机相采用电解工序产出的电解废液做反酸进行反萃,反萃后液经脱油后送至炼锌系统,反萃后液含油小于1 ppm,反萃后得到的空白有机相重新返回萃取提锌。

树脂除油就是利用树脂的特殊性能来破乳吸油,使溶液中乳类微滴油不断破乳聚集,到一定量时形成增厚油膜,从除油器顶部排出。微量油分和水流一起从油水稳定槽澄清分离,实现溶液除油的目的。活性炭除油就是利用吸附功能去除细小油分的方法。锌萃取及除油工艺流程见图3。

图3 萃取提锌及除油工艺流程

3 生产实践及存在问题

(1) 从湿法炼锌高浸渣中回收银锌在工业生产上是可行的;

(2) 高浸渣经洗涤浆化,添加各种药剂后,一段粗选、二段精选、三段扫选、中矿再选工艺后,获得了非常好的工业化指标。银精矿品位10 000 g/t以上;

(3) 高浸渣中因絮凝剂含量过高,导致有用金属银与脉石分离困难,使银的回收复杂化,使用较多品种的药剂,采用活性炭吸附的载体浮选方法,取得了很好的回收率。如果在炼锌主工艺中不用或少用聚丙烯酰胺,将更有利银的浮选回收率的提高;

(4) 高浸渣选矿提银过程中产出的选矿废水可以进行萃取提锌。萃取系统能够达到锌萃取15 g/L(以水相计)的传递能力,即萃余液和萃取料液的含锌浓度差值为15 g/L,由此可实现选矿废水回用;

(5) 影响有机相萃取传递锌能力的首要因素是料液含锌浓度,其次是萃取级数。增大有机相中的萃取剂的浓度和萃取相比对提高有机相萃取传递锌能力的意义不大;

(6) 选矿药剂对萃取系统产生的破坏性影响不大;

(7) 在锌的萃取过程中杂质钙的共同萃取无法避免,负载有机中的钙会在后续反萃过程中结晶析出。通过改进萃取设备,使硫酸钙结晶析出后及时排出箱体外,避免其在设备内壁和搅拌桨表面的致密结垢。

(8) 萃取回收锌的反萃后液目前没有对主系统的生产带来任何影响,实现了主辅系统的良好衔接。

(9) 从高浸渣中回收银及废液中回收锌都属于创新技术,虽然通过小型、扩大试验和工业化生产,但实际生产过程随系统平衡的建立、季节的更替还会遇到许多意想不到的问题。

(10) 采用浮选工艺回收银和萃取工艺处理选矿废水回收溶液中的锌,各项操作条件及技术经济指标还需继续在实际生产中进行摸索和优化,尤其是溶液中的钙、铁、铵根等对萃取操作的影响,还需要做大量的研究工作。

4 结论

从湿法炼锌高浸渣中回收银锌工艺稳定、操作简单、主辅系统衔接可靠;

工艺生产指标先进。银回收率65%以上,锌回收率80%以上;

具有可观的经济和社会效益。一个年产20万t的锌冶炼企业,年可回收金属银20 t以上;同时还可回收金属锌2 000 t,使炼锌金属回收率提高近一个百分点。初步估算年可产生6 000万元以上的经济效益,可以大大减少当前低迷的锌市场带来的企业亏损。

从湿法炼锌高浸渣中回收银锌为国内首创,开创了高浸渣回收金属银锌的先河,对国内相同工艺的冶炼企业具有借鉴意义。

该工艺为浸出渣回收指明了方向,对贵金属的综合回收找到了一种新方法,对企业打造循环经济具有特殊的意义。

[1]《赤峰中色库博红烨锌业锌浸渣浮选回收银实验研究报告》[D].武汉理工大学,2011.

[2]《锌热浸渣选矿废水萃取提锌工艺研究报告》[D].东北大学,2012.

Practiceofrecoveringsilverandzincfromhighacidleachingresiduesinzinchydrometallurgy

LI Long, YAO Feng-xia

The production practice of recovering silver metals from high temperature and high acid leaching residues with flotation process, and recovering zinc metals from beneficiation wastewaters with extraction process were mainly introduced in this paper. The produced silver concentrate sales abroad, zinc-rich solution backs to main flow of zinc smelting, and the raffinate returns to beneficiation to recycle.

high acid leaching residues; silver flotation; extraction; P204 extracting agent; oil removal

李 龙(1967—),男,内蒙古赤峰市人,教授级高工,赤峰中色锌业有限公司副总经理。长期从事锌冶金生产和技术管理工作。

TF813

B