提高锌焙砂质量的生产实践

2014-08-10张鸿烈

张鸿烈

(白银有色集团股份有限公司, 甘肃 白银 730900)

提高锌焙砂质量的生产实践

张鸿烈

(白银有色集团股份有限公司, 甘肃 白银 730900)

阐述了锌焙砂中残硫及亚铁在湿法系统中的行为,通过对焙烧炉结构进行改进,优化工艺参数,焙砂质量得到提高,其效果显著。

硫化锌精矿;焙砂;残硫;亚铁;硫化锌;铁酸锌;直流电单耗

0 前言

湿法炼锌工艺一般包括焙烧、浸出、净化、电解及熔铸等工序。硫化锌精矿作为湿法炼锌的主要原料,近几年来日益紧缺,成分也越来越复杂,精矿中硅、铅、铜、钴及铁等杂质含量上升明显,湿法冶炼厂普遍面临焙砂残硫及亚铁升高、浸出两渣含锌居高不下、锌回收率降低、直流电单耗及生产成本较高等一系列问题。

西北铅锌冶炼厂(下称西北冶)历经5年,借鉴国内外同行的先进技术和经验,通过自主创新和集成创新,开发了一种节能高效焙烧炉新工艺技术,并于2010年11月实现了产业化。从2011~2013年一季度的运行状况看,该项技术在提高焙烧炉产能及原料适应性的基础上,提高了焙砂质量,保证了湿法系统稳定运行,优化了工艺操作条件和技术经济指标,取得了良好的经济效益。该项技术解决了高海拔地区锌冶炼流态化焙烧炉产能与指标矛盾问题以及低锌高杂质复杂原料处理两大行业性难题,项目的实施对推动、提升我国湿法炼锌工艺原料的适应性,提高效率,节能环保,资源高效利用,清洁生产等有着积极的示范推广作用。

1 硫化锌精矿焙烧原理

硫化锌精矿流态化焙烧过程,实质上是在高温下借助空气中的氧完成硫化物的氧化脱硫过程。硫化锌精矿中的锌主要以闪锌矿(ZnS)的形态存在,在流态化焙烧中主要发生的化学反应为:

(1)

该反应的进行取决于温度和气相组成。同时,在Zn—S—O系中,铁也是参与反应的主要元素,硫化锌精矿中的铁主要以FeS2形态存在,FeS2离解反应产生的FeS和S2会被氧化为FeO和SO2,FeO又会进一步氧化为Fe3O4和Fe2O3,Fe2O3与ZnO接触后发生反应生成铁酸锌:

mZnO+nFe2O3→mZnO·nFe2O3

(2)

因此,焙烧产物的组成主要取决于温度和炉气成分,通过对其进行控制可以控制焙烧产物的组成,获得所需要的产物。

通过相关分析,根据传热力学原理,对焙烧炉结构及配套设施进行了升级优化。

2 焙烧炉结构的改进

2.1 焙烧炉的结构

新炉是在原109 m2流态化焙烧炉的基础上对炉体进行局部改造,扩大段高度在原高度的基础上加高2 m,见图1。

图1 109 m2流态化焙烧炉结构简图

原焙烧炉H=H1+H2+H3=15.4 m,新焙烧炉H=H1+H2+H3=17.35 m,炉型优化后扩大段H3由7.4 m增加到9.4 m ,增高了2 m,对应的炉膛容积由2 833 m3增大到3 250 m3,按照白银当地大气压84.31 kPa、鼓风量48 000 m3/h、风压16 kPa、扩大段烟气温度920 ℃计算,烟气在炉膛内的停留时间延长了7 s。

2.2 焙烧炉的传热传质反应

在流态化焙烧过程中,颗粒与流体间的传热传质非常相似,传热和传质的阻力、效率主要由围绕颗粒的边界条件决定。热气体进入床层后,除了焙烧炉壁面传热、锌精矿反应放热、新加入的冷固体颗粒置换热固体颗粒外,气体穿过焙烧炉为活塞流,固体颗粒在床层中为理想混合,传热传质基本符合如下规律:

-CpgGodTg=aa(Tg-Ts)dH

(3)

式中:Cpg为气体比热,kcal/(kg·℃);Go为气体的重量流速, kg/(m2·h);Tg为气体温度,℃;aa为单位床层体积中的颗粒表面积,m/m3;Ts为固体颗粒温度,℃;H为床层高度,m;

从式(3)中可以看出,气体、固体颗粒的温度与床层高度H成正比关系,床层高度H增加后,固体颗粒停留时间增加,锌精矿在焙烧炉中与空气之间的传热传质更加充分,锌焙砂残硫率及铁酸锌产出率降低。

2.3 焙烧炉的烟尘率

流态化焙烧过程中,焙烧矿在炉内停留的时间越长,烟气夹带走的烟尘就越少,对后续余热锅炉的操作、收尘设备的运行越有利。设置分离空间高度的目的是使固体颗粒从气体中更有效分离出来。分离空间达到某一高度后,超过此高度烟尘率为一个常数,该高度即为输送分离高度,分离空间高度再增加,烟尘率也不会减少。分离空间高度低于且接近输送分离高度时,夹带较小。

在输送分离高度内,随着分离空间高度的增加,粒度分布密度不断下降。原焙烧炉分离空间高度为14 m,出口处烟尘夹带密度测定值约为236.08 g/m3,新型焙烧炉分离空间高度为16 m,增高了2 m,目前测得出口处烟尘夹带密度约为205.29 g/m3,烟尘率明显降低。

2.4 焙烧炉改进前后的运行参数

焙烧炉改进前后的运行参数见表1。

表1 焙烧炉改进前后运行参数对比

2.5 改进后的焙烧炉运行状况

焙烧炉自投料运行以来,炉内热平衡稳定,炉壳散热量小,安全性能可靠,运行参数优于设计参数,设备运行实现了自动化调节控制;炉底风帽布风均匀,物料沸腾良好;炉子漏风率、热损失降低。生产运行数据显示,进入锅炉的烟尘量明显减少,产出的锌焙砂质量良好、稳定;新焙烧炉采用处理复杂锌精矿,同样达到了预期的效果。

另外,新型焙烧炉炉顶采用整体浇注,加大了余热锅炉热交换面积;余热锅炉采用爆破清灰与弹簧振打相结合的联合循环程序控制的清灰方式;高温排烟机设计在电收尘之后并加大电收尘能力等。上述措施实施后,焙烧系统产能及焙砂质量得到提高,主要参数见表2。

表2 改进前后焙烧系统主要参数对比

3 焙砂质量对锌湿法系统的影响

3.1 焙砂中残硫对铅银渣含锌的影响

湿法炼锌浸出铅银渣中的锌大部分是不溶锌,主要以硫化锌和铁酸锌形态存在,其中硫化锌主要来源于焙砂未反应的硫化锌,焙砂中残硫(硫化锌)越高,在浸出条件不变的情况下,进入铅银渣中的硫化锌越多,铅银渣含锌越高。因此,要降低铅银渣中的不溶锌,就要提高浸出酸度及温度,促使以下反应完成:

(4)

但是在实际生产中,单纯的提高酸度及温度受到设备性能及其它条件的限制(耐腐蚀材料的选型、蒸汽压力及环境等),因此,降低铅银渣硫化锌含量最直接最有效的手段就是降低焙砂残硫。

西北冶对焙烧炉改造后,在提高原料适应性的同时,有效降低了焙砂残硫,提高了焙砂质量。生产数据显示,项目实施后铅银渣硫化锌含量显著降低,见表3。

表3 焙烧炉改进前后锌焙砂残硫及铅银渣含锌对比 %

从表3可见,随着焙砂中残硫量的降低,铅银渣硫化锌的含量呈下降趋势,平均下降了0.59个百分点。

3.2 焙砂中铁酸锌对铁矾渣含锌的影响

铁酸锌是在锌精矿焙烧过程中形成的,在焙烧反应中,锌和铁随焙烧温度和SO3压力变化存在一定规律性。

生产数据显示,锌精矿焙烧过程中产生的铁酸锌量与焙烧状况关系密切,特别是焙烧炉沸腾层温度变化较大时,铁酸锌生成的几率相对增加,在铁酸锌浸出率不变的情况下,进入铁矾渣的铁酸锌量将增加,最终导致铁矾渣含锌升高。如果焙烧炉沸腾层温度均匀,铁酸锌生成的几率就相对减少,进入铁矾渣中铁酸锌的量较少,铁矾渣含锌降低。

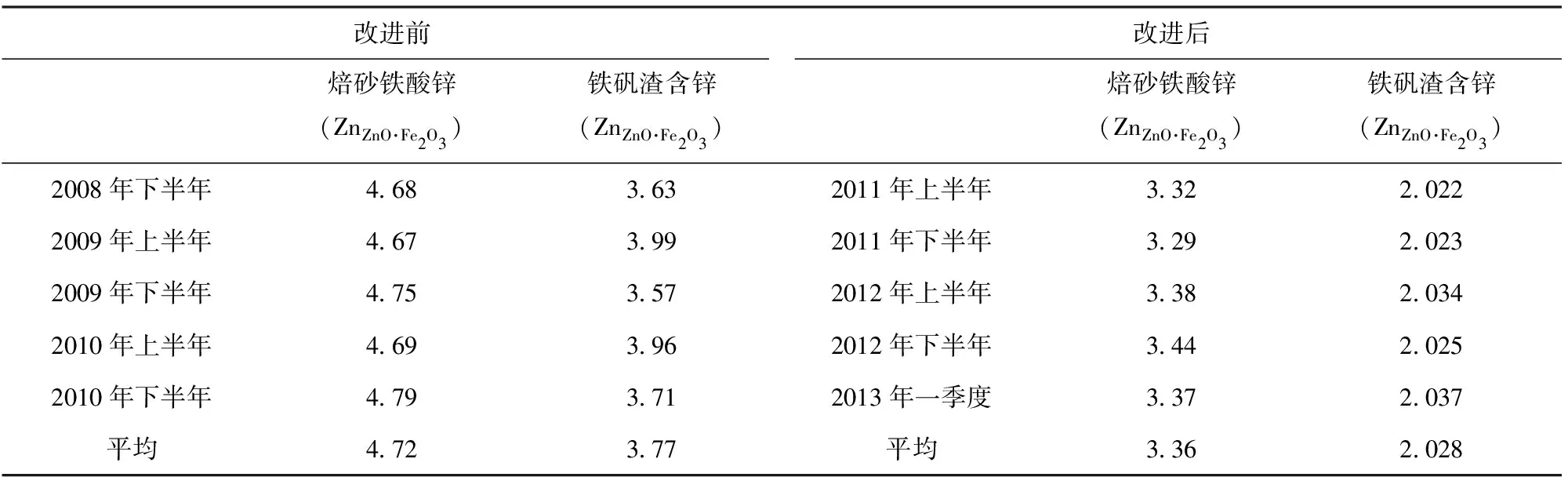

焙烧炉结构改造后,在优化锌焙砂残硫指标的基础上,也使得焙砂含铁酸锌量有所减少,对降低铁矾渣含锌有利,见表4。

表4 焙烧炉改进前后锌焙砂铁酸锌含量及铁矾渣含锌对比 %

从表4数据可知,焙砂质量提高后,铁矾渣中以铁酸锌形式损失的锌减少,铁矾渣中铁酸锌形态的锌降低了1.74个百分点。

3.3 焙砂中残硫及亚铁对锰矿粉消耗的影响

浸出液中的二价铁除焙砂残硫在高温高酸反应过程(反应4)中产生外,还有部分由焙砂中亚铁带入。浸出液中二价铁的除去,工业生产上常采用锰矿粉将硫酸亚铁氧化成硫酸铁,硫酸铁再以黄钾铁矾或以水解的形态除去,其主要氧化反应为:

(5)

黄钾铁矾除铁反应为:

(6)

水解除铁反应为:

(7)

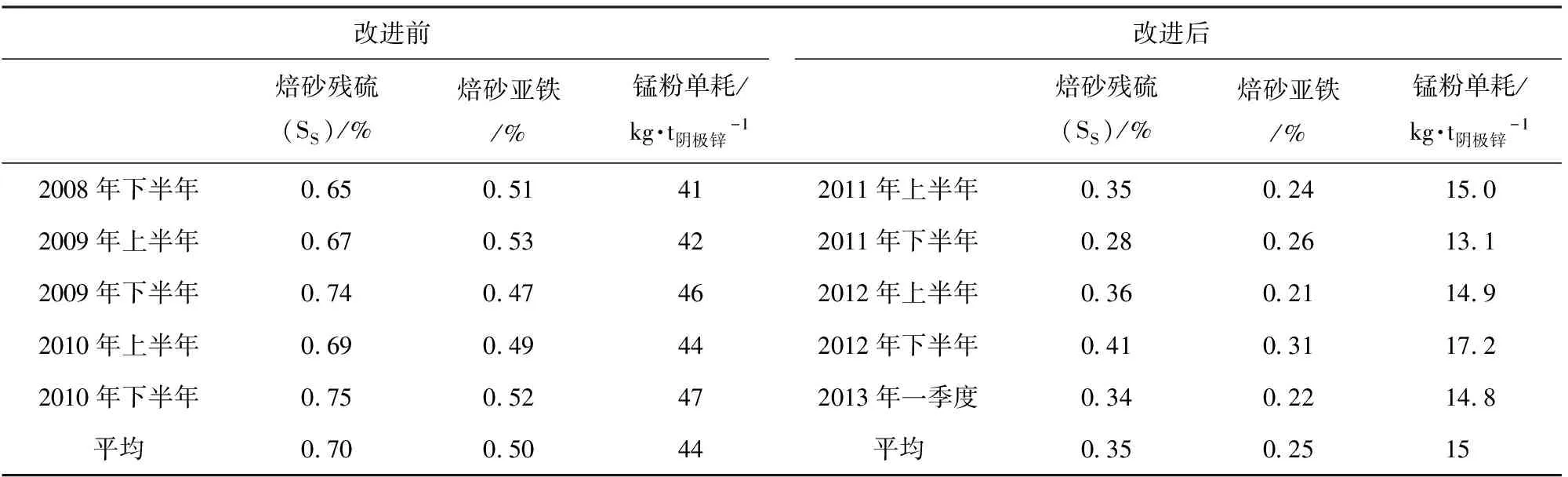

除铁反应中,锰矿粉加入量由浸出液二价铁含量确定,如果焙砂中残硫及亚铁含量较高,进入浸出液的二价铁就多,锰矿粉消耗量就大,见表5。

表5 焙烧炉改进前后锌焙砂残硫、亚铁含量及锰矿粉单耗对比

分析表5数据可知,焙砂质量提高前后,焙砂亚铁含量有较大幅度降低,达50%,锰矿粉单耗下降了65.91%,年创效益480万元。

3.4 焙砂质量对电解直流电单耗的影响

浸出工序锰矿粉除铁过程中,锰矿粉(MnO2)中的四价锰转变为二价锰以离子形态进入系统溶液,二价锰离子在电解工序又以MnO2的形态析出,锰在系统形成一种平衡。

锌电积过程中,存在于电解液中的二价锰离子,在阳极发生如下反应:

(8)

(9)

二价锰离子反应生成二氧化锰是主要反应,所消耗的电流约占通过阳极总电流的1%~2%。如果浸出过程中锰矿粉加入量不断增大,系统锰失去平衡,并不断积累,将造成系统锰逐渐升高,锌电积过程电能消耗也随之增大,严重时出现阴极锌返溶。

近年来,原料成分日趋复杂,西北冶焙砂残硫居高不下,浸出工序锰粉单耗最高达53 kg/t阴极锌,湿法系统溶液锰含量从3~6 g/L上升到20~25 g/L, 电流效率持续下降,直流电单耗日渐升高,最高达3 500 kWh/ tZn,尤其是从2007年9月开始,电解大面积透酸、粘板等现象频发,直接影响到产能、电耗及金属回收率,见表6。

表6 焙烧炉改进前后系统锰离子含量与直流电单耗对比

从表6可见,由于焙砂残硫和亚铁含量降低,系统锰离子含量由22.3 g/L下降至3.45 g/L,阴极锌直流电单耗从3 400 kWh/t阴极锌下降至2 980 kWh/t阴极锌,下降了420 kWh/t阴极锌,年创效益1 800多万元。

3.5 焙砂质量对湿法系统其它指标的影响

酸锌比是锌电解控制的主要指标,酸锌比的高低将直接影响直流电单耗、阴极锌质量、整个锌冶炼湿法系统液体的体积循环量、添加剂消耗及生产成本。实践证明,废电解液酸度每提高10 g/L,槽电压将降低0.013 V,相当于每吨锌节能13 kWh。而提高电解液酸浓度,就意味着提高电解液酸锌比。但过高的酸锌比将使电解过程氢的超电压降低,并使杂质在阴极析出,影响产品质量和降低电流效率。所以电解液应选择合适的的锌酸含量,通常控制电解液酸锌比为3.0~3.5。

实际生产中,为保证电解工序析出阴极锌的质量,在焙砂质量较差、锰矿粉消耗量增加及系统锰离子含量较高的情况下,通过降低酸锌比来维持生产。西北冶曾经从正常的3.0~3.5下调至2.2~2.5来应对锌贫化的现象,其结果造成直流电单耗升高。

另外,在较低酸锌比的操作条件下,湿法炼锌系统液体循环量增大,新液需求量增加30%,同时系统各工序作业时间相对缩短,碳酸氢铵、锌粉等添加剂的消耗量及生产成本不同程度上升,见表7。

表7 焙烧炉改进前后湿法系统主要指标对比

分析表7中数据可知,焙砂质量提高后,湿法系统经济技术指标得到较大改善,酸锌比提高38%,体积循环量减少32%,浸出两渣含锌降低2.8个百分点,锌粉单耗减少5 kg/t阴极锌,碳铵消耗量减少7 kg/t阴极锌。系统技术经济指标的改善为工厂创造了显著的经济效益,其中浸出两渣含锌降低年创效益1 900多万元,锌粉单耗及碳铵单耗降低年创效益750多万元。

4 效益综合分析

西北冶通过对焙烧炉结构进行改造,有效地提高了原料的适应性和焙砂质量,锌湿法系统各种添加剂用量普遍减少,特别是锰矿粉用量的减少,减少了由添加剂带入的杂质量,缓解了系统结晶及杂质积累现象;锌电解阴极析出质量也得到提高,阴极锌在熔化过程中浮渣产出率降低,提高了熔铸工序锌直收率;作业环境改善,降低了职工的劳动强度。同时给企业带来接近5 000万元的经济效益。

5 结束语

提高焙砂质量,对优化湿法生产工艺及各项技术经济指标意义重大,但是提高焙砂质量并不是控制焙砂残硫及亚铁越低越好,因为要保持焙砂较低的残硫及亚铁,必须提高焙烧温度。但是,氧化焙烧过程应在最大允许的温度下进行,温度过高会发生烧结现象,严重时造成流化床结死而被迫停炉。但如果焙砂残硫及亚铁含量极度偏低,会造成湿法系统锰离子贫化,出现锌电解阳极板损耗增加,电锌含铅升高等问题。因此,科学合理控制焙砂残硫及二价铁含量对锌湿法系统最优生产至关重要。

[1]彭容秋.锌冶金学[M].北京:科学出版社,2003.

[2]尊孝,叶永华,张庆洽.化学工程手册- 流态化[M].北京:化学工业出版社,1987.

Practiceofimprovingzinccalcinequality

ZHANG Hong-lie

The behaviors of residual sulphur and ferrous in calcine in zinc hydrometallurgy system were presented. The calcine quality was improved by improving roaster structure and optimizing process parameters, and the effects was obvious.

zinc sulfide concentrate; calcine; residual sulphur; ferrous; zinc sulfic; zinc ferrite; unit dc consumption

张鸿烈(1965—),男,甘肃定西人,冶炼高级工程师,毕业于东北工学院有色金属冶金专业,现任白银有色集团股份有限公司西北铅锌冶炼厂厂长。

TF813

B