450 kt/a冶炼烟气制酸系统转化工序的改造设计

2014-08-10刘一鸣肖万平

刘一鸣, 肖万平

(中国恩菲工程技术有限公司, 北京 100038)

综合利用与环保

450 kt/a冶炼烟气制酸系统转化工序的改造设计

刘一鸣, 肖万平

(中国恩菲工程技术有限公司, 北京 100038)

由于冶炼系统物料成分发生变化,造成450 kt/a制酸系统转化器各层温度偏低,对此在转化器一段出口管与二段进口管之间增设一根短路管道,部分高温烟气分流直接进入二段入口以提高温度;为维持系统自热平衡,将SO3冷却器改造为换热器使用。改造后转化系统的温度调节更加灵活,自热平衡能够基本维持,效果显著。

冶炼烟气;制酸;转化工序;改造

某铜冶炼厂450 kt/a冶炼烟气制酸系统2012年建成投产之后,一直运行稳定。然而,由于铜厂矿石来源发生了变化,冶炼系统对原料配比进行调整,造成进入转化工序烟气的SO2浓度最低时仅为8%左右,较原设计值12%偏低,导致转化器各段温度过低,长期运行会带来整体转化率下降、转化反应后移、触媒粉化,无法维持自热平衡等一系列问题。而铜厂今后每年都会有4~5个月的时间采用此种原料配比进行生产,原设计无法适应冶炼系统这种周期性波动。为此,对转化工序进行改造:在转化器一段出口管与二段进口管之间增设一根短路管道,使一部分高温烟气分流直接进入二段入口以提高二段转化入口温度;将SO3冷却器改造为换热器,增加换热面积。改造完成后,转化器各段进口温度提高,系统基本维持自热平衡,转化率显著提高,改造效果明显。

1 转化工序概况

1.1 流程

转化采用3+1、“Ⅲ, Ⅰ-Ⅳ, Ⅱ”转化换热流程,SO2风机送来的烟气依次通过Ⅲ换热器、Ⅰ换热器,与三段转化、一段转化的高温烟气进行换热,气体升温至425 ℃进入一段转化。烟气经一段转化后大部分SO2转化成SO3,反应放出的热使烟气温度升高,为提高SO2转化率,烟气经Ⅰ换热器降温后进入二段转化,其中的SO2继续转化为SO3。从二段转化出来的高温烟气经Ⅱ换热器降温后进入三段转化,烟气中的SO2进一步转化为SO3。从三段转化出来的高温烟气依次经Ⅲ换热器、SO3冷却器(配套SO3冷却风机并设置温度连锁自动调节冷却器出口温度)降温冷却后,进入中间吸收塔。在中间吸收塔,烟气中的SO3与98%酸逆流接触,SO3被充分吸收。经过吸收后的烟气温度约为83 ℃,再经过Ⅳ换热器、Ⅱ换热器,与四段转化、二段转化后的高温烟气换热升温至440 ℃,进入四段转化,烟气中剩余的SO2进一步转化为SO3。出四段转化后的高温烟气经Ⅳ换热器冷却降温后进入最终吸收塔。

1.2 设备

为了保证转化工序的稳定性,与之配套的SO2风机从国外进口。转化器内部支撑柱采用正方形排列,由于其温度较高,采用局部衬砖的方式加强设备保护。另外,气体入口设置导向板,使气体分布更加均匀。各换热器及SO3冷却器采用新型急扩加速流缩放管壳式换热器,该种类型的换热器采用双面强化传热的缩放型传热管,对管内外两侧气体均有促进界面湍流,强化对流传热的作用,总传热系数可达36 W/(m2·K),节省了传热面积。该换热器采用空心环管间支承结构,可降低流体阻力,且壳程环状进出口不易积垢,有利于降低能耗。另外,为了确保总转化率≥99.8%,转化触媒采用进口高效触媒,部分采用低温触媒。

1.3 配置

按照工艺路线合理,原料、产品运送方便,尽可能减少占地等原则进行配置。考虑到项目特点,二期工程需要与一期衔接,转化工序的布置靠近一期转化工序,衔接管道从二期转化副线管接至一期转化与SO2风机出口之间的管道。在干吸工段最终吸收塔与干燥塔之间设置气体管道,开工时从最终吸收塔出口排放的热气直接返回干燥塔,经开工炉加热后循环利用,缩短了转化触媒的升温时间。另外,当冶炼工段出现故障,冶炼烟气不能正常供给时,为保持转化触媒层的温度,也可通过此管线将最终吸收塔出口烟气返回到干燥塔,使干吸、转化形成封闭体系,达到蓄热的目的。

1.4 运行情况

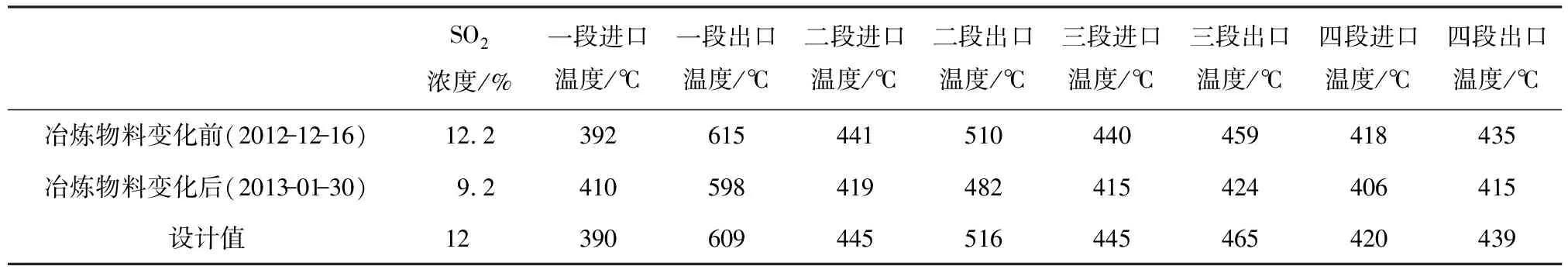

本项目2012年建成,投产后转化工序一直运行稳定。然而,由于冶炼系统原料组成发生变化,造成各段触媒温度偏低,无法达到设计要求。现场实测数据与设计值对比如表1所示。

表1 冶炼物料变化前后的生产数据

从表1可以看出,冶炼系统原料组成变化后,烟气SO2浓度比设计值大幅下降,导致转化器各段温度偏低,整体转化率下降明显。而且采用调节旁路等措施根本也无法改善运行状况。

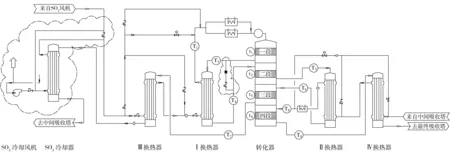

图1 转化工序设备流程图

2 改造设计

由于该厂今后每年会有4~5个月的时间采用此种矿物组成进行生产,而原设计无法满足这种周期性的波动,因此对转化工序进行设计改造。

2.1 流程

在转化器一段出口管与二段进口管之间增设短路管道,提高后段温度;对SO3冷却器空气进、出管道进行改造,将SO2风机出口管接至SO3冷却器原空气进口管,原空气出口管再接至Ⅲ换热器SO2进口,见图1。图中云线部分即为管道改造的内容。另外,图中所示T1- T10为管道测温点,t1- t4为转化器各段触媒层温度测点,均为主要考察对象。

2.2 管道

转化器一段出口管管径为DN2000 mm,材质为304SS,二段进口管管径为DN1800 mm,材质为Q235B,增加的短路管管径为DN1200 mm,材质为304SS;同时管道上设置高温电动阀门,考虑到管道热膨胀,在该管道上设置了波纹补偿器。将SO2风机出口管接至SO3冷却器原空气进口管,管径为DN2000 mm,材质为Q235B,在风机入口管道设置阀门避免SO2气体进入SO3冷却风机,原空气出口管再接至Ⅲ换热器SO2进口,管径为DN2000 mm,材质为Q235B,并且在改造段之间增设阀门避免串气。

3 改造后的运行情况

3.1 测点温度

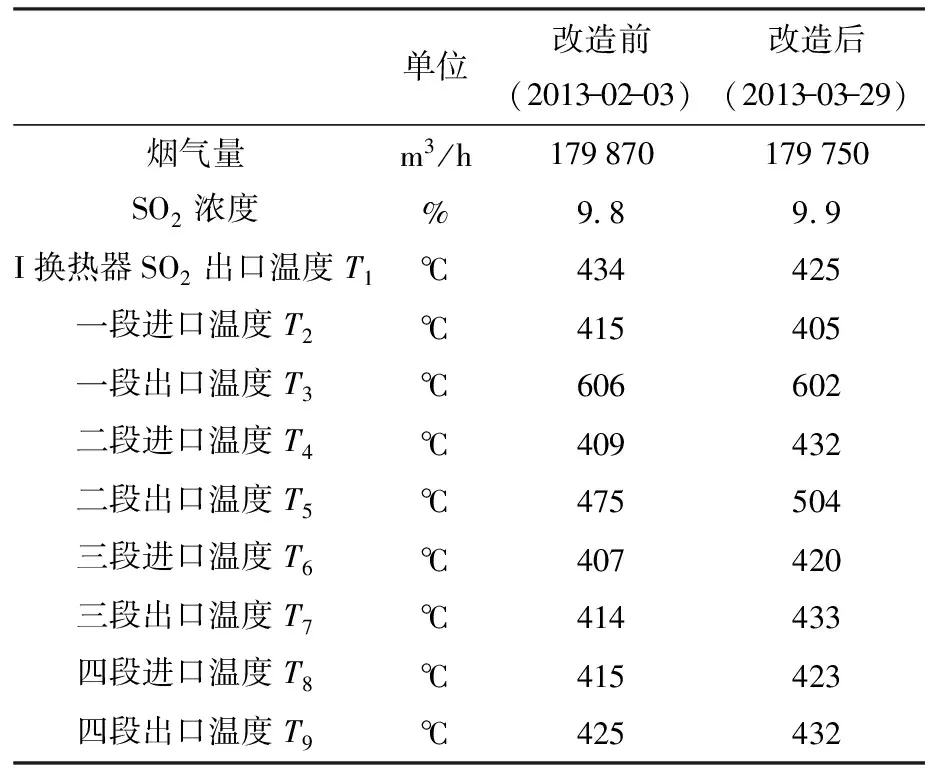

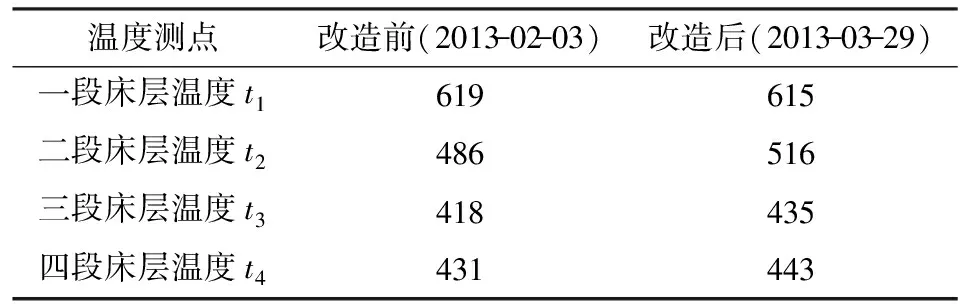

2013年3月初施工改造,完成后系统重新启动运行正常。表2,表3为改造前后进入转化工序气量和二氧化硫浓度接近时的管道温度和床层温度测点两组运行数据对比。

表2 管道温度测点数据

表3 床层温度测点数据 ℃

Ⅰ换热器SO2出口温度T1改造后为425 ℃,低于改造前的434 ℃。短路管道分流一段出口高温(高于600 ℃)烟气后,减少了换热器热侧提供的换热量,因此Ⅰ换热器SO2出口温度降低。

Ⅰ换热器SO2出口至转化器一段进口管温降明显,现场勘查发现主要原因为电加热炉外保温质量出现问题导致热量损失。

二段进口温度T4改造后为432 ℃,明显高于改造前的409 ℃;3段进口温度T6改造后为420 ℃,明显高于改造前的407 ℃;4段进口温度T8改造后为423 ℃,明显高于改造前的415 ℃。

可以看出,改造后转化工序的温度状况明显改善。

通过表2和表3温度对比发现,床层测点温度略高于管道测点温度,经检测,主要原因为测温仪表的误差。

3.2 转化率

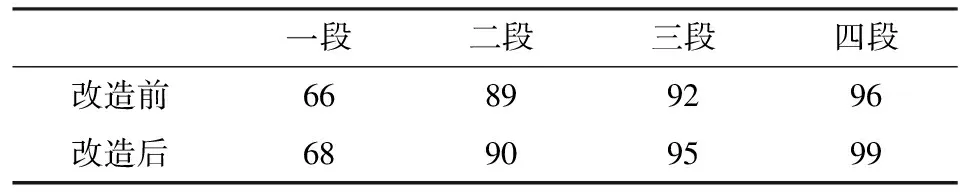

改造前后转化器各层的累积转化率见表4。

表4 改造前后的累积转化率 %

系统经过改造后,转化率有明显的提高。

4 结语

该项目设备设计和选型充分考虑了有色冶炼烟气的特点,本着高效、节能、经济的原则选择设备,充分利用现有场地,合理布置设备,并在转化器高温易损坏部分采取了加强保护措施。系统投产后由于冶炼投料发生变化,出现了转化器各层温度偏低,转化率下降的现象,为此,转化工序在原设计的基础上进行了改造:在转化器一、二层之间增加短路管道,并将SO3冷却器改作换热器使用,增加转化系统的换热面积。3个多月的运行实践表明:转化器各段进口温度升高明显,系统基本维持自热平衡,转化率显著提高,转化系统对SO2浓度波动的适应性更强,达到了预期效果。

Transformationdesignofconversionsectionof450kt/aacidmakingwithsmeltingfluegas

LIU Yi-ming, XIAO Wan-ping

Because of the changes of material composition of smelting system, the temperature at each beds of converter was lower than design value in 450 kt/a acid making system, therefore, the conversion process was transformed. An interconnecting duct was added between outlet duct from the 1st converted bed and inlet duct to the 2nd converted bed, then part of high temperature gas go directly into the inlet of 2nd converted bed to raise the temperature, otherwise, for keeping balance of self-heating, the SO3cooler was reformed as a heat exchanger. After transformation, the temperature of conversion system becomes more adjustable, and it can maintain self-heating balance, and the effect was obvious.

smelting flue gas; acid making; conversion section; transformation

刘一鸣(1981—),男,硕士,工程师,从事冶炼烟气制酸及烟气净化的设计管理工作。

TQ111.1

B