精度造船中数字化技术应用研究

2014-08-10张起葆刘建峰孙建志

张起葆, 刘建峰, 孙建志, 张 峰

(1.威海职业学院, 山东 威海 264210; 2.上海外高桥造船有限公司, 上海 200137)

精度造船中数字化技术应用研究

张起葆1, 刘建峰2, 孙建志2, 张 峰1

(1.威海职业学院, 山东 威海 264210; 2.上海外高桥造船有限公司, 上海 200137)

造船精度控制技术是指通过科学的管理方法和先进的工艺手段对造船全过程进行尺寸精度控制和管理。主要介绍了我公司精度造船中关键数字化技术及其在造船工程中的应用,推动了公司造船精度与质量的提升。

精度控制 数字化技术 科学管理

1 引言

以国际通用的68个要素、340项标准评估,与韩日等造船强国相比,我国与世界先进水平的综合差距为15年,其中信息技术应用方面差距最大,相差19年[1,2]。信息管理落后已成为我国造船业最为薄弱的环节之一,直接影响到我国造船整体效率和水平的提升。

随着工业化、信息化的不断发展以及现代高新技术的不断更新,相对于一般的制造行业来讲,船体建造常常需要测量很大的尺寸,几何量的测量已经从简单的尺寸、形位等平面及规则几何体发展到复杂的二维和三维形体,尺寸范围小至纳米级,大至数百米以上。传统的接触式测量方法显然已无法满足现代测量技术的要求,于是各种先进的测量方法应运而生。全站仪的出现和广泛运用,为在船体建造过程中的高精度测量和精度管理提供了新的测量方法,解决了许多难题。随之出现的在测量过程中实时传输测量数据的移动信息技术,使得这一现代化高新技术几乎与船体建造精度管理对测量技术的要求无缝贴合,加上测量系统的坐标计算三维化,数据的采集更加精确、全面、快速、安全、高效,推动现代造船精度管理进入了全新的发展阶段。

从船舶行业自身发展的进程来看,降低船舶生产成本,提高船舶建造质量,实现精益造船、数字化造船,是船舶行业发展的必然途径和结果。数字化精度造船关键技术主要体现在数字化测量分析、数字化基准以及数字化模拟搭载三大方面。

2 数字化测量分析技术

现代造船精度管理不仅包括水平度、垂直度、直线度,还包括同步度、圆心等管理,且船厂作业环境复杂,立体交叉作业较多,在此背景下,数字化测量技术的优越性得以充分体现,系统解决了传统测量作业所面临的种种困难。在现有平台的基础上通过改变测量理念,进一步研究先进的数字化测量方法,逐步延伸其应用范围;通过改变固有的管理理念,突破二维坐标系的限制,使测量设备能够使用于码头(浮船坞)作业,并能适应海工产品等不规则分段的高精度要求。在此基础上应用三维测量场快速准确地采集数据,实现测量作业的高效化、自动化。

目前数字化测量技术中应用最为广泛的为全站仪测量系统,该系统主要由全站仪、现场测量程序、三维分析程序组成。首先应用三维分析程序读取设计文件,生成测量点,然后输出到三维测量程序中,再用全站仪通过对测量点上标靶的测量对构件进行现场测量,最后将测量点的数据导入三维分析程序中并进行分析(如图1所示)。

图1 全站仪测量分析示意图

全站仪三维坐标测量可在船台通过全站仪对分段各点进行测量,得到三维坐标。在安全性、精确性、快速性上较传统的测量方式占有较大优势。使用全站仪三维测量系统测量实验分段,需要测量人员2~3人,所用的测量时间40~50 min,还需加上分析时间10 min左右。由于全站仪的精度很高,在测量中的精度可达N±l mm,比传统测量的精度高出很多。

随着现代先进测量技术与方法的发展以及现代造船对于高精度、快速测量的要求,激光扫描技术开始逐步应用于船舶测量中。该技术以激光扫描仪为基本载体,通过仪器发出的光束自动扫描成型现场测量的工件,该测量技术与全站仪测量相比,取消了测量标靶,能够对工件整体进行精密测量,而且对于平面及类平面测量更为高效精确。针对于近年来对舾装件安装精度的日益重视,该技术能够有效提高管系、大型舾装设备的安装精度检查效率,有力促进了舾装精度技术的发展。

3 数字化基准线技术

传统基准线的设置,是以船体中心线、肋位线开角尺,在平台或船坞上作好样冲基准点,并设置水平基准点作为以后的高度基准。分段组立或搭载时严格按照地样线进行。然而传统的基准线设置要求所有基准点必须在可视范围内,否则需根据基准线重新划出可视的基准。二次划线时若存在误差,则影响后续测量工作精度。

数字化基准线开设首先需要采集旋转标靶三维相对坐标,设置虚拟三维坐标控制网作为搭载定位的基准线。数字化基准线技术是在数字化船坞的基础上发展而来的新型地样线技术,其通过在船坞四周树立旋转标靶,在船坞区域形成控制网,船舶进坞后即按照首制分段在该控制网内的位置进行定位和坐标确认,完成旋转标靶坐标与船体坐标的统一,后续搭载分段定位作业即根据坞壁四周的旋转标靶所形成的控制网进行,形成数字化船坞的“数字化地样线”,有效确保了搭载定位精度和效率。

数字化地样线系统由于基准和坞墩的固定,通过在电脑上模拟总段搭载定位状态,从而实现总段在总组平台上进行切割修整,提高了龙门吊使用效率,节省了船坞周期。此外,数字化地样线系统由于基准点设置在船坞周边,在搭载定位的时候至少有两个基准点处于可视位置,因此适用于所有总段的搭载定位。不会出现由于基准线不可视,重新设置基准的问题。另外数字化地样线系统适用于任何船型,不会因为船坞内船型的变化重新设置船坞基准线。现在国内外各大船厂广泛使用串联造船法,在半船起浮定位时,使用数字化地样线系统更加方便、高效,如图2所示。

图2 数字化地样线系统应用示意图

此外,随着海工产品的大量建造,码头舾装、测量作业越来越多,传统的定位测量技术远无法满足不稳定环境下的测量精度要求。针对于不稳定环境下的动态测量问题,我们摒弃了传统的绝对定位基准,采用相对坐标系统即在海工产品系统中建立测量坐标系,在海工产品上选取三个点构成参考点,并以此建立测量基准,解决了动态环境下的测量定位问题。

4 数字化模拟搭载技术

得益于近年来高速发展的虚拟技术、人机交互技术等智能化技术的发展,船舶制造业精度控制技术中的模拟搭载技术得以实施应用。

船舶在建造过程中,从加工到船坞的每个阶段都会不可避免地产生误差,而误差只有在船坞搭载时显现最为明显,对船坞周期影响较大。作为船体生产活动的最后一环,其存在大量的交叉立体作业,其建造精度可谓是“牵一发而动全身”,因此在仔细研究工艺要求的基础上,运用数字化模拟技术进行模拟搭载,对于缩减船坞周期、确保建造精度具有重要作用。

模拟搭载就是预先了解要搭载上的总段精度偏差值及船坞内基准分段的精度偏差值,在电脑中进行模拟演示并分析得出有效的修正方案,在平台上进行切割修正,实现吊装过程在确保精度的情况下一次定位。模拟搭载技术以搭载分段作为后续分段定位的基准,以数字化测量技术为应用前提,通过虚拟技术以及人工干预技术的应用,在电脑中直接生成搭载分段与基准分段的偏差值(即搭载分段与基准分段的间隙和重叠值),现场施工中直接在平台总组阶段根据模拟结果进行搭载分段的预修割工作,将船坞工作提前至平台,从而大幅缩短了船坞吊装周期(见图3)。

5 基于数据共享的精度管理系统

精度管理的依据在于精度测量数据和理论数据的对比分析。理论数据一般是从设计模型中抽取的,数据抽取需利用到生产设计软件的接口。国内用到的生产设计CAD/CAM软件有很多款,一般都提供了数据接口。精度管理所使用的软件系统首先应按照数据需求开发对应的接口,并从管理角度和技术层面保证数据的准确性。而对于产品的精度结果,其过程中的工艺数据也应从生产管理系统中输入精度管理系统,以保证精度管理数据的完整性。

图3 海工产品建造中模拟搭载技术应用示意图

数据接轨并不是单向的,为改善设计和生产工艺,产品的最终状态还应反馈到设计和生产中用于分析精度原因。从信息化技术层面分析,数据在不同的独立系统中流动较易造成失真,数据的准确性取决于整个系统的集成度。基于数据共享的的精度管理主要有以下特点:

(1) 精度服务器直接读取设计服务器(TRIBON)上的数据,无需手动转换模型格式,并且模型数据可随设计服务器上的数据实现自动更新;

(2) 精度部门制作好精度表格后上传精度服务器,现场直接从服务器上下载测量分段所对应的精度表格,完全实现无纸化数据传输;

(3) 现场采集并分析的测量数据重新上传精度服务器,精度部门可直接从服务器上下载结果数据,现场也可查看分析后的结果,完全实现无纸化数据传输;

(4) 分析和统计结果自动保存在精度服务器中,实时做到数据累积统计;

(5) 相关单位可实时查看结果和统计数据,真正实现前后生产工序相互沟通。

精度管理信息化平台所要解决的问题不仅仅是数据共享本身,而是要发挥平台与平台之间的数据关联能力,实现精度数据的生产指导作用,保证数据的完整性和时效性。因此,亟需解决的关键技术基本有以下两方面。

一方面,解决与生产设计软件(TRIBON)之间的数据同步问题。很多精度分析软件与生产设计软件之间是弱链接,不能保持版本的同步。并且其与TRIBON之间是单向数据通道,精度分析后发现的设计问题只能用手工的方式反馈设计,再由设计作出回应。在进行3D精度分析的同时,对于产品的水平度、直线度、垂直度、重合度测量还需要大量的平面精度设计。这就造成精度分析数据的存储媒介和利用方式不统一,需要人工处理大量数据。

另一方面,精度管理的业务流程与实际生产作业相对脱节,只能依靠大量人工进行管理。精度测量、评分、考核的管理数据不能与生产管理系统相关联,致使精度管理部门与生产部门经常存在分歧,没有统一的作业标准,执行力也会相对下降。在特殊情况下由于不能明确精度问题发生的原因,针对精度所作的改进只能依靠个人经验,因此很大程度上公司还在进行精度结果管理,没有实现完整的过程控制。

要解决上述问题,除了软件技术的提升以外,还需要从精度管理体系的角度,打通精度管理与制造ERP之间的数据通道,形成数字化精度管理体系。

精度管理软件有利于积累经验,提升自主精度管理水平,降本增效。国内船企精度管理还处于起步阶段,相关的信息化应用更是处于初级阶段,精度管理信息化实施是一个随着企业软硬件实力不断提升而不断改善的过程。

6 数字化技术在工程中的综合应用

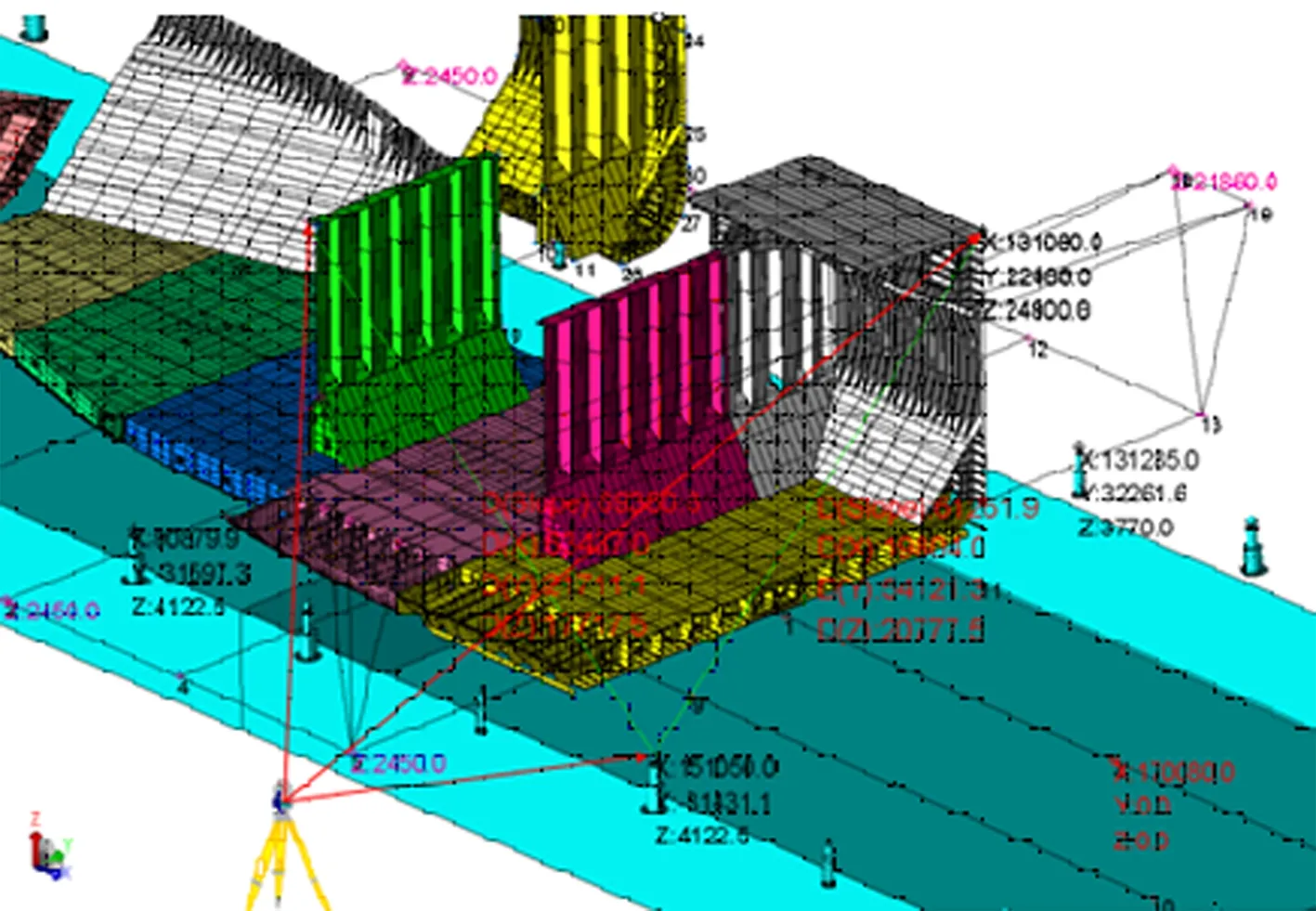

数字化技术在船舶行业中的综合应用充分体现在数字化船坞系统中。数字化船坞系统是通过在船坞四周树立旋转标靶,在船坞区域形成控制网,船舶进坞后即按照首制分段在该控制网内的位置进行定位和坐标确认,后续搭载分段定位作业即根据坞壁四周的旋转标靶所形成的控制网进行。从而实现了船坞虚拟化,将实际的船坞作业在电脑中进行模拟,配合DES文件(分段理论三维坐标文件)和OTS(模拟搭载软件)使用实现船坞作业虚拟化、数字化(见图4)。

该技术的数字化应用主要体现在以下几方面:首先,广泛应用全站仪进行数据的测量采集工作,实现数据的数字化测量与传输;其次,通过船坞四周树立的旋转标靶建立起的控制网形成数字化基准线,取代了传统船坞中的地样线,使得测量坐标与船体坐标得以统一,而且全船分段都在该坐标系统内,大大减轻了传统作业中的坐标换算时间与工作量;第三,由于测量坐标与船体坐标得以统一,可使得现场工作人员通过全站仪直接得出完工尺寸与设计尺寸的差值,可以直接指导现场进行定位、修正等作业,实现了现场定位作业的虚拟化,大幅提高了龙门吊吊装效率,使得船厂中最为宝贵的资源得以充分利用,有利于船坞周期的缩短。

图4 数字化船坞测量系统

7 结论

现阶段精度管理体系已逐步建立和健全,依托全站仪和精度软件的充分运用建立了数字化的数据记录和分析模式,实现了传统的二维数据模式向三维数据管理体系的转换。通过先进的工艺技术手段和科学管理方法,对船舶建造进行全程的尺寸精度分析和控制,公司实现了全船分段的数字化测量管理,对分段提前管理、提前修正,实现了分段、总段的模拟搭载,确定搭载分、总段的余量,实现无余量下坞;建立了一套以数字化精度控制为导向的船坞地样网格线,控制船坞每个阶段搭载精度数据。精度管理建设大大推动了公司“降本增效”的发展理念,达到了提高生产效率、降低建造成本、保证建造质量、缩短造船周期、增加经济效益的目的。

[1] 追赶国际先进水平中国造船面临信息化机遇.http://www.simic.nct.cn/news-show.php?id:10418&lan:cn&page=1.

[2] 王承文.现代造船模式研究[D].哈尔滨: 哈尔滨工程大学, 2006.

Research on Digital Technology in Accuracy Shipbuilding

ZHANG Qi-bao1, LIU Jian-feng2, SUN Jian-zhi2, ZHANG Feng1

(1.Weihai Vocational College, Weihai Shandong 264210, China;2. Shanghai Waigaoqiao Shipbuilding Co., Ltd., Shanghai 200137, China)

Shipbuilding accuracy control technology is taking the scientific management and advanced technology as a precondition to achieve size precision control and management in the whole process of shipbuilding. This article mainly introduces digital technology and its application in accuracy shipbuilding, which improves both precision and quality.

Accuracy control Digital technology Scientific management

张起葆(1965-),男,高级工程师。

U662

A