盘磨机故障的振动特征分析

2014-08-10刘庆立饶智逵王孟效

汤 伟 刘庆立 饶智逵 王孟效

(1.陕西科技大学工业自动化研究所,陕西西安,710021;2.陕西西微测控工程有限公司,陕西咸阳,712081)

在碱性过氧化氢化学机械浆 (APMP)生产过程中,盘式磨浆机 (以下简称盘磨机)是典型的机、电、液一体化装备,也是APMP生产线中最重要的关键设备之一[1]。APMP生产线中配备的高浓盘磨机功率一般都在1000 kW以上,造价和能耗都非常大,一旦出现故障,带来的损失很大。由于高浓磨浆系统通常包括磨浆子系统、喂料子系统、润滑子系统、液压子系统及电气控制子系统等,并伴随有蒸汽压力进入[2-3],所以其故障带有典型的多对多故障模式,即一种故障可能由多种原因造成,或者一种故障模式造成多种故障征兆,并且在故障诊断过程中所采样的数据是局部信号并非全局信号[4-5]。另外,在盘磨机故障诊断系统中,所需要判定的故障模式以及其状态监测主要是渐进式的,为了保证磨浆质量以及故障诊断的快速性,需要排除外围辅助系统失效或周边故障的影响[6-7]。因此,大功率盘磨机故障诊断是一个重要的研究课题。

盘磨机在运行过程中的多种参数,如振动、温度、压力、噪声、电流等包含有故障信息,而具体选择哪种参数,需从成本及适用性两方面来考虑。根据盘磨机的运行特点及机械结构特点,本课题从振动特征入手,讨论盘磨机的常见故障特征,通过对盘磨机的振动信号分析得出盘磨机的故障特征,再根据故障特征判定盘磨机的故障原因,并研究排除故障的策略。

1 大型盘磨机结构

图1 盘磨机机械结构示意图

对于高浓磨浆系统而言,常见的盘磨机有单盘磨浆机、双盘磨浆机、三盘磨浆机以及锥形磨浆机等[8]。本课题研究的盘磨机结构示意图如图1所示[6]。该盘磨机由磨体、磨片、主轴、轴承、液压进退刀装置、联轴器、机座、电机等组成。为了达到减振效果,大型盘磨机通常在底部以刚性支架支撑,同时为了保证电机与盘磨机保持同步性,需要将电机与盘磨机固定在一起,并在地面上加防振垫。按照这样的安装方式,绝大部分振动都可被抵消[4]。盘磨机的主轴连接着动盘,定盘固定在磨浆室内并且留有进料口;转子系统靠两个滑动轴承支撑,两个滑动轴承承受径向和轴向的双向载荷;磨盘间隙通过液压缸带动磨盘移动来进行调节,电机与转轴之间通过联轴器连接。

2 盘磨机振动与故障特征

旋转机械在运行过程中都会伴随振动,正常运行的旋转机械会产生特有的规律振动,而当设备内部出现故障、零部件有缺陷、装配和安装情况发生变化时,其振动信号的振幅值、振动形式以及频谱成分均会发生变化。不同缺陷和故障引起的振动方式也不同。通过振动的测量分析,可以找出故障信号的异常振动,这些异常振动常常包括振动位移的峰值、振动速度的加快以及振动信号的频域分解有奇异频率等[9],因而可准确判断设备内部隐藏的缺陷及其发展情况,有利于及时检修,及时发现并防止故障或者缺陷蔓延。盘磨机的故障特征就可以通过其振动的频率特征、峰值特征等来表示。目前设备的振动故障分析中,以振动信号的时域分析和频域分析应用最多也最成熟,本课题基于振动的频率特征分析来表征盘磨机的故障特征。

2.1 盘磨机振动特征

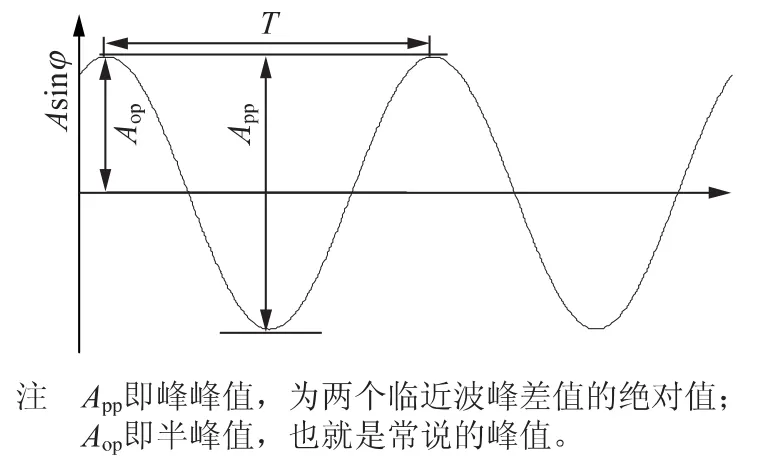

振动是一个动态变化量。简谐振动通常被认为是旋转机械最基本、最常见的振动形式,其按正弦或余弦规律变化,如图2所示。简谐振动方程可以写为式 (1)。

式中,y为振动位移,A为振动幅值,φ为振动初始相位,ω为圆频率,f为振动频率,T为周期。振动幅值反映了振动大小,振动频率反映了振动量动态变化的快慢程度,振动初始相位反映了信号在t=0时刻的初始状态。

图2 简谐振动

盘磨机的实际振动信号由大量不同圆频率ωi、振动幅值Ai和振动相位φi的简谐分量合成,见式(2)。图3为一组振动信号波形的分解实例。

式 (2)中的频率为振动信号频率,与盘磨机转速有关。通常在频谱分析中所说的倍频则是指存在与设备转速频率成多少倍关系的频率分量。

图3 振动信号波形的分解

图4 转子系统不平衡示意图

在振动信号分析中,当前使用最多的方法是频谱分析法,利用快速傅里叶变换可以分析出复杂振动所包含的频率成分。通常,某种特定的故障必然具备相应的频率特征,例如:转子不平衡表现的特征频率为工频,而通过频谱分析可以找出哪个频率存在大的峰值,也就可以判断该频率特征是否存在[10]。

盘磨机由大功率的同步电机带动,运行过程中动、定盘挤压并摩擦纤维,同时由液压推进控制进退刀,并通过旋转螺旋推进器进料。盘磨机异常振动的原因有多种,如旋转部件的缺陷、损坏以及运行过程中压力不稳、出口堵塞、磨刀损坏等情况,而在磨浆过程中的进退刀控制过程也会引起振动的变化。

引起盘磨机异常振动的原因大致可分为以下五大类[11]。

(1)转子系统不平衡。主要包括:转轴弯曲、轴与轴孔间隙过大、磨片磨损等三个方面。转轴弯曲会使转轴在高速旋转过程中重心不平衡而使振动加剧,轴与轴孔之间的间隙过大则使支撑受力不平衡并产生异常振动,磨片的损坏也会导致旋转动盘重心不对中,在振动信号中会发现异常频率,当然磨齿损坏位置的不同,频谱分析所得到的异常频率也不同,如图4所示。

(2)动盘不平衡。动盘加工精度不够,致使重心不平衡、磨齿损坏等。

(3)不对中故障。主要包括动定盘的不对中以及电机与动盘联轴器之间的不对中。联轴器不对中是由于电机通过联轴器带动盘磨机动盘旋转,当联轴器出现不平衡时,电机拖动力矩不平衡,从而导致振动异常;动定盘的不对中则会诱发磨浆过程中受力不均衡,从而引起振动,如图5所示。

(4)磨浆室有异物。若动定盘之间有硬物,由于动定盘之间的间隙很小,当有硬物夹在动定盘之间时,动盘与定盘的间接接触会导致动盘受力不均匀,从而产生异常振动,并伴随异常噪声。

图5 动定盘不对中

(5)螺旋送料故障。由盘磨机结构可知,在高速运转过程中,磨浆室内充满纤维,当出浆口出浆不顺畅时,磨浆室内压力不稳定时,盘磨机的转轴就会出现振动异常。

通过现场观察,并与现场工程师的多次交流发现,盘磨机故障以转子系统不平衡情况最多。下面通过振动力学方法,分析转子不平衡情况下的振动特征频率。

根据盘磨机结构建立盘磨机不平衡情况下的振动机理模型,如图6所示。突变力的变化使得质心与旋转中心不重合。偏心距离R指的是旋转过程偏离转盘质心的距离,转轴的轴刚性强度为K,过程中的阻尼系数为Z,转子运行过程中转速为n(r/min),转子质量为M,则旋转过程中产生的离心力:

其中,转子的角速度频率ω=2πn/60。

图6 转子系统

在运行过程中会产生两个方向的力矩,一个是转盘转动过程中的向心力,另一个是与向心力垂直的力,其中与向心力垂直的力有纤维挤压力等。

式中,Fr为纤维挤压力。实际上,因为盘磨机受周围纤维挤压,一般认为抵消掉了纤维挤压力。

由于盘磨机的动盘惯性力加上轴向弹性力等于偏心的离心力,结合上述振动分析基础知识可以得到振动方程为式 (4)。

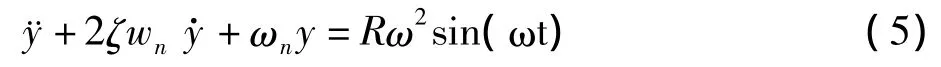

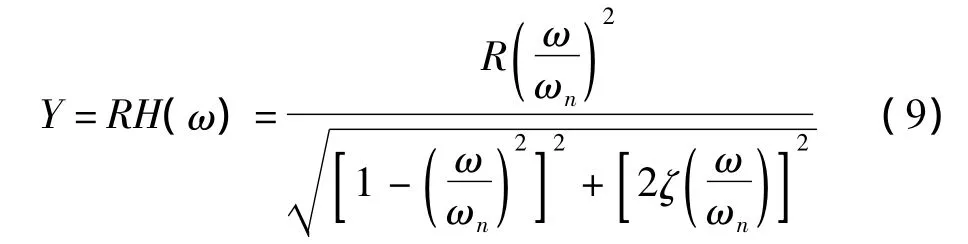

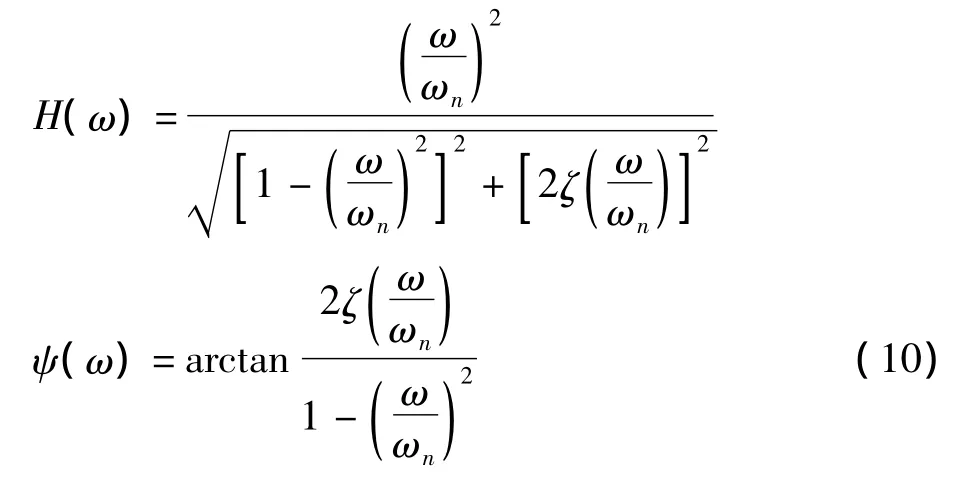

式中,y为振动位移。对式 (4)进行归一化处理得式 (5)。

式中,阻尼系数变为:

可以得到固有频率为:

而由转动频率所导致的激振动频率为转速频率[10,12]。

通过式 (6)对式 (5)进行解析得到式 (8)。

从式(8)中可以看出,为故障振动的振动频率特征分量,Ysin(ωtψ)为稳态解,是盘磨机转动系统固有的受迫振动。

对Ysin(ωt-ψ)进行频域变换得到式 (9)。

根据式 (9)可以得到:一种故障对应的振动频率特征有多种。则是盘磨机不平衡故障的振动频率特征分量。

2.2 盘磨机故障种类

通过上述分析和查阅许多文献以及现场了解,总结出盘磨机的主要故障有动定盘不对中、磨片碰磨、磨齿损坏、主轴弯曲、联轴器不对中、轴承损坏、轴承与轴间隙过大、出浆口堵塞、进料不稳定等9种,这些故障可以通过采集和分析盘磨机的机械振动、噪声、温度、主电机电流和润滑液的成分等信号信息获得。

式中,H(ω)为幅频响应函数,表示振动幅度随受迫振动频率与自激振动频率之间的比值关系;ψ(ω)为相频响应函数,ω/ωn≈1出现节点。由式(6)~式(9)可知振动幅度与偏差向心距离、质量以及转速刚度等都有关联。而盘磨机动盘转动过程中,由于磨齿损坏程度不一,致使转子质量不同,磨齿损坏位置不同导致偏心距离不同,转轴弯曲程度不同以及轴承与轴间隙过大引起偏心距离不同。这些都会使受迫振动频率的故障频率有所不同。这也从侧面说明

3 实际数据分析

以浙江某造纸厂的盘磨机轴承实际振动检测数据所作的频域功率谱图如图7所示,采样频率1200 Hz。采用的传感器为振动位移传感器,采样方向为盘磨机轴承座的径向。检修前盘磨机系统已经出现磨浆质量不好和振动加剧的现象。

图7 傅里叶频谱对比图

由图7中的对比可以看出,检修后,由于通过设备的维护与调试检修,盘磨机在良好状态下运行;此时盘磨机存在的故障特征最少,从图7(a)可以看出其频率分量主要集中在低频段,而且在200 Hz以后的频率分量非常小,振动能量主要集中在低频部分。设备检修前,所测数据频谱分析数据显示在200~400 Hz之间,都存在较大的频率分量,而且设备振动信号主要集中在200 Hz后的高频部分,200 Hz以下主要集中在100 Hz左右,也就是两倍供电电源频率以及一倍供电频率的50 Hz处左右。这里,为了更为细致地看出频率功率分布情况,对频率谱进行小波包分解,采用DB5小波包进行三层小波包分解,所得结果如图8和图9所示。由图8可以看出,检修后正常的盘磨机振动信号主要分布在低频部分,也就是说振动信号频域分解的低频部分多,而高频部分相对较少。但是从图9中可以看出,小波分析更为细致,在小波包的高频段将信号分解出频率在180、200、300、320、410、480 Hz左右都存在信号分量。仿真结果表明,振动信号的小波包分析技术较传统的傅里叶变换更能完整地分离出表征故障的频率特征分量。

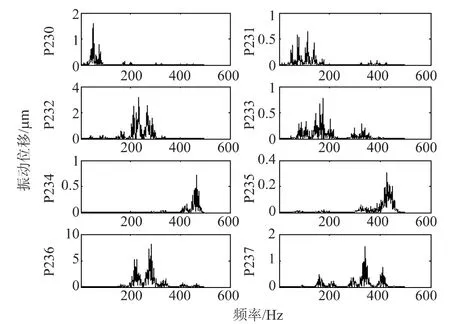

图8 正常信号小波包分解频谱图

图9 故障信号小波包分解频谱图

由图8和图9中P132与P232的对比可以看出,主要的奇异频率分布在220、235、286 Hz 3个频率分量左右;由P236与P136的对比可以看出,奇异频率分布在220、236、286、302 Hz 4个奇异点上。综合上述可以看出:检修前盘磨机存在的故障特征频率在220、236、286、302 Hz的4个分量。

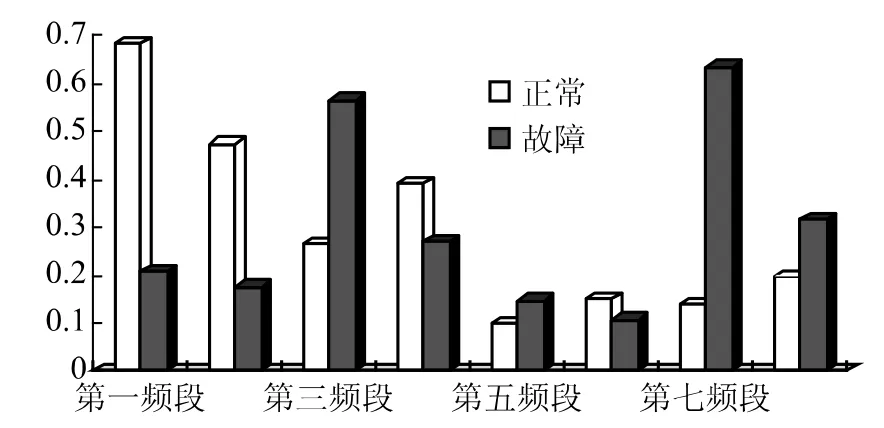

从振动信号小波包能量熵分布图 (见图10)可以看出,检修后正常的盘磨机振动数据都集中在低频部分,而出现故障的盘磨机振动信号在第三和第七频段存在着较大的奇异特征,所以通过盘磨机的振动频域分解可以凸显出盘磨机的故障特征。

图10 小波包能量熵分布对比图

4 结论

随着使用时间的增加,盘磨机在运行过程中或多或少都会存在故障或隐含故障的状态。结合盘磨机结构与运行过程,得出盘磨机异常振动主要原因有转子系统不平衡、动定盘不对中、电机与动盘联轴器之间的不对中、轴承损坏、轴承与转轴间隙过大、出浆口堵塞、进料不稳定等。通过力学分析与振动方程,得到盘磨机最常见故障转子系统不平衡情况下的振动频率特征为:

通过对盘磨机振动信号的频谱分析,可以发现盘磨机出现故障,但是无法更为细致地凸显振动特征频率。而基于小波包分解技术的振动信号分析能够有效地找到表征盘磨机的转子系统不平衡、轴承故障、电机与转轴不对中等故障的频域特征以及隐含故障的特征,在盘磨机故障诊断中有一定的借鉴意义。

[1] ZHANG Shu-gang.Automatic Control of the Refiner of P-RC APMP Production Line[J].China Pulp & Paper,2008,27(2):41.张书刚.P-RC APMP系统盘磨机机的自动控制[J].中国造纸,2008,27(2):41.

[2] Wang Yuwei,Han Gang.The Reasons and Control of Large Sized Refiner's Vibration[J].Paper and Paper Making,2000,19(4):24.王玉伟,韩 刚.大型盘磨机振动原因及其防治[J].纸和造纸,2000,19(4):24.

[3] Li Weiping.Installation Debugging and Fault Diagnosis of Imported Disc Refiner[J].Paper and Paper Making,2001,20(6):18.李卫平.进口盘磨的安装调试和故障诊断[J].纸和造纸,2001,20(6):18.

[4] Wang Hongxing.Machine Installation,Control and Fault Diagnosis of Disc Refiner[J].Paper and Paper Making,2008,27(2):14.王洪星.盘磨机的安装、控制及运行故障诊断[J].纸和造纸,2008,27(2):14.

[5] GUO Feng-lai.Technical Improvement of Hydraulic System of High Consistency Refiner[J].China Pulp & Paper,2005,24(7):63.郭凤来.高浓磨浆机液压系统的技术改进[J].中国造纸,2005,24(7):63.

[6] Chen Kefu.Pulp and Paper Machinery and Equipment(Volume 1)[M].Beijing:China Light Industry Press,2012.陈克复.制浆造纸机械与设备(上册)[M].北京:中国轻工业出版社,2012.

[7] Shi Changwei.APMP Pulping Latency Practice[J].Paper and Paper Making,2006,25(2):16.史长伟.APMP制浆消潜实践[J].纸和造纸,2006,25(2):16.

[8] Chen Jiaxiang.The Principle and Engineering of Pulping[M].Beijing:China Light Industry Press,1990.陈嘉翔.制浆原理与工程[M].北京:中国轻工业出版社,1990.

[9] Yu Heji.The Basic Principle of Fault Diagnosis[M].Beijing:Metallurgical Industry Press,1991.虞和济.故障诊断的基本原理[M].北京:冶金工业出版社,1991.

[10] Kou Hui,Han Qingda.Vibration Test and Fault Diagnosis Technique[M].Beijing:Metallurgical Industry Press,1989.寇 惠,韩庆大.故障诊断的振动测试技术[M].北京:冶金工业出版社,1989.

[11] Dong Jixian.Research on Modeling for High Consistency Refiner and Optimization for Pulp Refining Process of APMP[D].Xi'an:Shaanxi University of Science and Technology,2010.董继先.高浓磨浆机建模及APMP磨浆过程优化研究[D].西安:陕西科技大学,2010.

[12] ZHANG Hui,WANG Shi-xiong.Study on Fault Frequency Spectrums of the Felt Stretcher Roll in a Modern Wide Paper Machine[J].China Pulp & Paper,2005,24(10):42.张 辉,王世雄.宽幅纸机毛毯张紧辊特征故障振动频谱研究[J].中国造纸,2005,24(10):42. CPP