对薄页纸机表面施胶装置的改造

2014-08-09高致富王江洪

高致富 张 锋 王江洪

(陕西科技大学轻工与能源学院,陕西省造纸技术及特种纸品开发重点实验室,陕西西安,710021)

在薄页纸生产过程中,一般采用单烘缸进行干燥。湿纸幅直接与单烘缸接触干燥,可达到成品纸的干度要求,避免了多烘缸干燥时湿纸幅在转移过程中因强度不够造成断纸的缺点。对于某些特种薄页纸,如耐磨纸要对其进行表面施胶,该工序通常会加大烘缸负荷,限制造纸机车速,大大降低生产效率[1-2]。目前,针对以上问题,在不降低车速的情况下,通常采取以下2种措施:①增大烘缸直径,增加烘缸有效表面积。从原理上,这种方法是可行的,但是在实际生产中,该方法不但给加工铸造带来技术问题,而且资金投入也成倍增加,故该方法不受企业的青睐。②增加烘缸个数,增加干燥时间。当干燥能力不足时,往往会采用这种方法,并可获得应有的效果。但从经济角度考虑,该方法不仅增加了动力的投入、蒸汽的消耗,而且增加了控制方面的投入。对于以上2种措施,均是完全通过蒸发将表面施胶中的水分去除,耗汽量和干燥成本均增加[3-4],并没有从根源上解决问题。在纸幅脱水过程中,相比干燥脱水,机械法脱水具有更简单、更廉价的特点[5-6]。

笔者针对乐山某造纸机械厂生产的耐磨纸造纸机的表面施胶方式进行简要的探索研究,对表面施胶部分进行简单改造,探讨耐磨纸表面施胶性能的改善效果。该造纸机设计车速为350 m/min,生产定量20 g/m2的耐磨纸,耐磨材料Al2O3分散在胶料中通过表面施胶施加到纸幅表面。

1 耐磨纸造纸机表面施胶原理

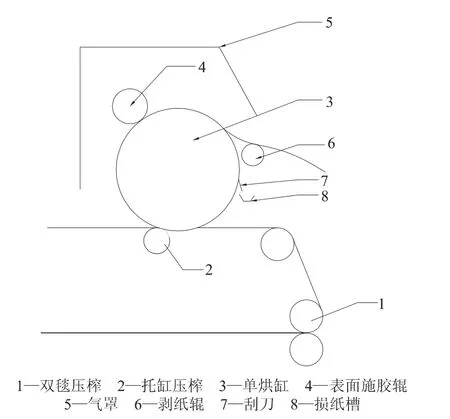

该耐磨纸造纸机表面施胶原理如图1所示。由图1可知,湿纸幅经过双毯压榨后,纸幅转移到上毯,经过一道托缸压榨后,纸幅被转移到烘缸表面。当纸幅达到一定干度后,直接在纸幅表面进行施胶。最后再经过烘缸干燥达到成纸干度,从烘缸上揭下纸张。

图1 耐磨纸造纸机表面施胶原理

该造纸机表面施胶辊设置在烘缸干燥区的中段,符合表面施胶的一般原理,但对干燥能力有限的单烘缸,实用性不强。该干燥方式不但增加了烘缸负荷和成本投入,而且也限制了造纸机车速。针对这种情况,乐山某造纸机械厂采取增加一个小烘缸的措施,纸幅从大烘缸上剥离后,再增加一衬毯干燥,但这种方法效果并不明显,造纸机车速仍然达不到预期。

为达到耐磨纸耐磨性能的要求,表面施胶量较大,施胶所带来的水分较多,由于烘缸蒸发效率较低,增加一个小烘缸根本不能满足生产需要。如考虑增加机械脱水,将表面施胶放置到压榨中,这样既能使胶料所带来的水分得到一次机械脱水的作用,同时机械力的挤压作用可使胶料与纸幅结合更紧密,达到更好的施胶效果。

2 耐磨纸造纸机新表面施胶方案

将该耐磨纸表面施胶方案改为转移膜烘缸施胶,具体实施方案如图2所示。该方案是将表面施胶过程调整到干燥前,首先将胶料均匀地转移到烘缸表面,经过一定的蒸发作用,形成胶膜,起到预脱水的作用,有效地利用了烘缸的有效表面积,最后经托缸压榨将其转移到纸幅表面。这种方案与成膜法铸涂相似,都是先将胶料用烘缸加热,形成胶膜后转移到纸幅表面。但成膜法铸涂主要用于高定量原纸的涂布,而转移膜烘缸施胶是对低定量薄页纸的表面施胶,且胶料的浓缩和纸幅的干燥同时在一个烘缸上进行。

2.1 新表面施胶方案的工作过程

沿着烘缸运转方向,新的表面施胶方案将烘缸划分为施胶区、衬毯干燥区、干燥区和表面清理区,各个区的主要作用如下。

图2 耐磨纸造纸机新表面施胶方案

2.1.1 施胶区

施胶辊将胶料从胶料槽中带起,然后转移到烘缸表面,其转移量由施胶辊与烘缸的线压控制。在施胶区,胶料得到升温和浓缩,并且形成一定厚度的胶膜,胶膜厚度及浓度可由施胶区的缸面长度及烘缸表面温度控制。

2.1.2 衬毯干燥区

经过第一道双毯压榨后,纸幅已有一定的湿强度和干度,对胶料也有一定的吸收能力。进入托缸轻压榨,由于浓缩后的胶膜具有较强的黏性,纸幅具有一定的干度,故胶膜与纸幅结合较容易。经托缸轻压榨后,胶料对纸幅的亲和力强于水,且胶料分子大于水分子,胶料分子更容易留着,故胶膜对纸幅中的水分有一定的置换作用。当进入衬毯干燥区时,纸幅开始升温,其中部分结合水活化,此时胶料获得一个更好的扩散空间,与纸幅紧密地结合在一起。当纸幅随着烘缸旋转出衬毯干燥区时,再经一道托缸重压榨,去除纸幅中的大部分自由水和多余的胶料,使胶料更加紧密地与纸幅粘接在一起,利于纸幅贴缸运行。

2.1.3 干燥区

胶料将纸幅紧紧地粘在烘缸上,有利于热传导,去除大部分的结合水。当纸幅达到一定干度时,再加一道整饰压榨,减小纸幅两面差。在干燥的过程中,纸幅有收缩的趋势,通过整饰辊的碾压作用,不但可去除纸幅部分收缩应力、减少断纸,而且对纸幅有很好的剥离作用。再经过干燥,就可达到纸幅预定的干度,最后通过剥纸辊将纸幅从烘缸上剥离。

2.1.4 表面清理区

纸幅剥离后,在烘缸表面可能存在少量的纸毛、填料和胶料。在此区设置一气刀代替烘缸刮刀,不但能达到彻底清理的目的,而且减少了磨损,保护了烘缸。使用高压气刀的前提条件是要求对烘缸表面进行一定的技术处理,如在烘缸表面镀上一层铬或喷涂上一层聚四氟乙烯,可有效地减少胶料及纸毛附着在烘缸表面。

2.2 新表面施胶方案的特点

新表面施胶方案通过采用转移膜烘缸施胶、托缸轻压榨、托缸重压榨、整饰压榨、高压气刀、烘缸表面特殊处理,完成表面施胶过程。

2.2.1 转移膜烘缸施胶

新表面施胶方案采用转移膜烘缸施胶,结构如图3所示。胶料在施胶辊的转动下被带起,经可控线压刮刀的整饰,去除多余胶料,同时使胶料分布均匀。当胶料转移到施胶辊与烘缸形成的楔形区时,胶料在此处形成料池,由于楔形区角度较小,有利于胶料的转移和施胶的均匀性。当胶料附着在烘缸上随烘缸转动时,胶料不断浓缩,形成高浓胶膜附着在烘缸表面。高浓胶料有很好的黏滞力,容易附着在纸张表面,在后续的压榨过程中不易被除去。

图3 转移膜烘缸施胶原理

2.2.2 托缸轻压榨

当胶料达到一定浓度后,使用一道轻压榨,使胶料均匀地与纸幅结合在一起,其原理如图4所示。轻压榨有利于减小胶料池与纸幅间的湍动对纸幅的冲击,烘缸与压榨辊形成的楔形角Φ较小,使得胶料与纸幅的结合变得平缓,同时还可在一定程度上减小胶料池的深度。经轻压榨后,纸幅与胶层一起被加热,纸幅中的结合水不断被活化,而胶料则有被稀释的倾向。胶料不断向纸幅内扩散,与纸幅中的纤维结合在一起。在该阶段,结合水的活化和胶料的扩散利于下一步托缸重压榨的进行。

图4 托缸轻压榨原理

2.2.3 托缸重压榨

当纸幅内结合水大量活化后,进行一道托缸重压榨,其原理如图5所示。托缸重压榨一方面可脱除大量水分和多余胶料,另一方面有利于胶料的进一步深层渗透。经托缸重压棒后,纸幅紧度大幅提高,含水量减少,与烘缸结合更紧密,有利于热的传导。

图5 托缸重压榨原理

2.2.4 整饰压榨

当纸幅干燥到一定的干度,且有一定塑性时,使用一道整饰压榨,其原理如图6所示。整饰压榨一方面有利于减小两面差,另一方面在整饰辊对纸幅的机械碾压过程中,有利于纸幅收缩应力的消除,同时也使纸幅与烘缸产生预定的间隙,对后续纸幅剥离起到一个很好的预备作用。

2.2.5 高压气刀

图6 整饰压榨原理

纸幅从烘缸表面剥离后,有少量纸毛、填料和胶料残留在烘缸表面,这部分残留物具有水分含量小、与烘缸表面结合强度低的特点。当经过一定的高压气流冲击后,这些残留物很容易剥落。高压气刀原理如图7所示。取Φ0=40°~45°,高速空气流从高压气室冲出并撞击烘缸表面,对烘缸表面的残留物有一个强大的冲击作用,可彻底清除残留物。同时大量的空气冲击烘缸表面,对烘缸表面还有一定的冷却作用,施胶时利于保持胶料的稳定性和减缓胶料的蒸发。高速气流冲击到烘缸表面后被反弹回来,进入真空室B,在真空室B的真空抽吸作用下,将冲击下来的残留物混入空气中带走。这样高压气流不但不会对纸幅产生任何不良影响,而且可在一定范围内调节烘缸表面温度,给后续工序创造有利条件。

图7 高压气刀原理

2.2.6 烘缸表面特殊处理

烘缸表面特殊处理是先将胶料涂在烘缸上进行施胶,干燥后,如果烘缸表面不光滑或易粘缸,给纸幅的剥离带来很大困难,因此,有必要对烘缸表面进行一些特殊处理。现有2种方案供参考。

方案1:在烘缸表面镀上一层铬。镀铬层具有硬度高、摩擦系数低、耐磨性好、抗高温氧化能力强以及表面光洁度好等优点。但该方案容易形成粘缸的现象,给纸幅的剥离带来一定的困难,不过这种镀层可配合传统接触式烘缸刮刀使用。

方案2:在较粗糙的烘缸表面喷涂一层较薄的聚四氟乙烯。聚四氟乙烯是一种综合性能非常优良的塑料,可在较高温度下使用,导热性好,最突出的特点是它的自润滑性能好,纸幅很容易被剥离。但聚四氟乙烯的耐磨损性能较差,不能与传统接触式烘缸刮刀配合使用,但对本课题中提到的非接触式高压气流刮刀具有很好的适应性。因为这类刮刀没有与烘缸表面接触,不存在冲击和滑动摩擦力的作用,而只有微弱的空气动摩擦。对聚四氟乙烯镀层,几乎不会产生任何不良的后果。该方案既能起到良好去除残留物的效果,同时保护了烘缸表面和刮刀本身,延长了烘缸和刮刀的使用寿命。

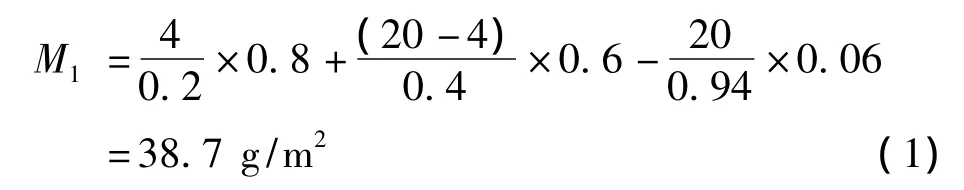

3 脱水量的比较

乐山某造纸机械厂生产的这台造纸机生产定量为20 g/m2的耐磨纸,施胶量为4 g/m2,胶料浓度为20%,纸幅经过一道压榨后干度为30%,纸张干度为94%。对该耐磨纸造纸机表面施胶进行简要改造后,表面施胶性能大幅提高。该耐磨纸造纸机进行改造前后,脱水量计算分别见式 (1)、式 (2)和式 (3)。

(1)改造前脱水量

胶料浓度为20%,经过托缸压榨后纸幅干度达40%。单位面积纸张脱水量用M1表示。

(2)改造后脱水量

胶料浓度为20%,经施胶区浓缩后,胶料浓度为35%。纸幅穿过托缸重压榨 (相当于一道热压榨)后,纸幅干度为45%。单位面积纸张脱水量用M2表示。

施胶区单位面积纸张脱水量用M3表示。

经分析可知,改造前单位面积纸张脱水量为38.7 g/m2;改造后单位面积纸张脱水量仅为23.1 g/m2,施胶区单位面积纸张脱水量为8.8 g/m2,总脱水量为31.9 g/m2。通过对改造前后单位面积纸张脱水量比较,改造后烘缸需要蒸发的水量明显少于改造前的水量,改造方案对胶料的预浓缩有效地分散了烘缸的负荷,在原有的基础上,由于新表面施胶方案增加一道托缸压榨,且有一段衬毯干燥区,可有效地活化结合水,提高机械脱水效率,这就相当于一道热辊压榨,因此,耐磨纸造纸机表面施胶改造后较改造前有更大的机械脱水能力,可有效地减少小烘缸负荷。不但可解决造纸机车速的问题,而且在一定程度上可考虑增加耐磨材料Al2O3用量,提高纸张的耐磨性能。

4 结语

笔者通过对耐磨纸造纸机表面施胶装置进行改造,采用转移膜烘缸表面施胶替换传统薄页纸施胶工艺,提高了机械脱水效率,降低了烘缸负荷,减小了表面施胶对干燥能力的影响,同时所得到的纸张具有胶料表面留着率高、单面光洁度高、耐磨性好的特点,对实际的生产具有实际指导意义。

[1] CHANG Hong,YE Wenzeng.Modern surface sizing[J].Tianjin Paper Making,1996(4):31.常 红,叶文曾.现代表面施胶[J].天津造纸,1996(4):31.

[2] XU Teng.An investigation into surface sizing technology for lightweight printing papers[J].China Pulp & Paper Industry,2008(10):70.徐 腾.轻型印刷纸表面施胶工艺探讨[J].中华纸业,2008(10):70.

[3] HOU Shun-li.Improving Ring Crush Compression Resistance of Corrugated Base Paper by Surface Sizing Method[J].China Pulp & Paper,2009,28(3):77.侯顺利.通过表面施胶提高瓦楞原纸的环压强度[J].中国造纸,2009,28(3):77.

[4] XING Ren-wei,PENG Cui-cui,CHEN Fu-shan.The Control of AKD Surface Sizing Agent Production Technology[J].China Pulp & Paper,2010,29(4):59.邢仁卫,彭翠翠,陈夫山.表面施胶型AKD乳液的生产工艺控制[J].中国造纸,2010,29(4):59.

[5] WEI Zhi-bin,ZHANG Rui-jie.Rebuilding of the Film Size Press on a Large Paper Machine[J].China Pulp & Paper,2012,31(5):48.危志斌,张瑞杰.大型纸机膜式施胶机的改造方案[J].中国造纸,2012,31(5):48.

[6] WANG Bao-hui,WEI Chong.Application of Film Sizer with Metering Roll in High Speed Corrugating Medium Machine[J].China Pulp &Paper,2011,30(5):40.王宝辉,魏 崇.钢丝辊计量式薄膜施胶机在高速瓦楞原纸纸机上的应用[J].中国造纸,2011,30(5):40. CPP