综采放顶煤工作面的转采实践

2014-08-09张补明,吴永才

综采放顶煤工作面的转采实践

正常采煤工作面都是以走向长壁的形式布置,但是受地质条件变化的影响,煤层走向的方位有时也是变化的。乌海能源公司公乌素煤矿011604在布置工作面时就遇到了这样的问题。直线走向布置坡度增大,回采时将形成仰斜采煤,存在较大安全隐患,且降低煤炭的回收率,造成资源浪费。随走向布置,就形成了工作面的转角,在采至拐点处,增加了工作的难度。

经研究,公乌素煤矿在011604工作面成功实施转采,并对控制前后刮板机和支架下滑采取相应安全措施,对拐点扩帮区域进行特殊支护。公乌素煤矿011604工作面的转采方法为类似工作面的安全生产积累了实践经验。

一、工作面概况

公乌素煤矿011604工作面位于公乌素煤矿北一采区内,切眼接近西来峰逆断层。由于走向方位发生变化,回风巷和运输巷分别在697m和628m处形成了23°14′的转角。该工作面总长度1768m,初采时工作面倾角平均35°,倾斜长度310m。工作面标高在+1079~+ 925之间。煤层平均厚度8.5m。采用综采放顶煤工艺,采放比为1∶2。采2.7~3m,放5.8~5.5m。煤层硬度为f=1.5。直接顶为泥质页岩,厚度为4.5m,底板为砂岩,厚度为3.7m。属含水层。回风巷和运输巷拐点相差42m。

2013年7月底,工作面推进到距离运输巷拐点60米时,开始进入转采状态。

二、转采方案的设计

1.确定方案

(1)巷的拐点不在同一素线上,两点相差15米。该煤层为易自燃煤层,发火期为3~6个月。故选择虚心旋转法。将旋转中心置于工作面以外。

(2)由于两拐点不在同一素线上,且回风巷推进较慢。上隅角易滞风蓄热。考虑平时半个月的推进度为20m,故这里取15m。

(3)转载机长度为50m,下端头支架27m,前后刮板机间距7.5m。下运输巷道宽4m,故在旋转中,转载机的机尾将与运输巷下帮挤死,造成开帮处理。机头旋转的弧线是用转载机的长度作弦长来描述的。为解决这一问题,采用了在运输巷拐点处扩帮和缩短转载机的长度来实现。

(4)根据工作面长度,调采角度确定调采比例。设计工作面推进到过回风巷40m时,开始吃斜子,旋转回采采用长短刀结合的方法。

2.确定旋转中心

工作面推进到机尾越过回风巷拐点24m,此时机尾已增加支架20部及前后刮板机槽。此时工作面长度又增加到310m。机头距运输巷拐点30m。

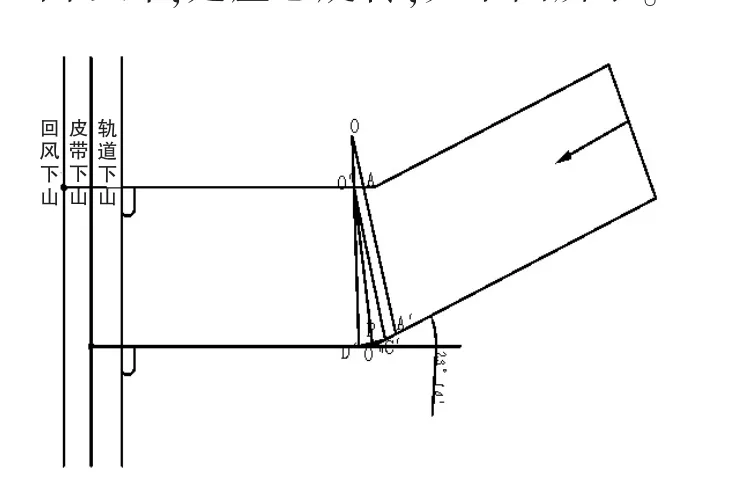

旋转中心:O的位置置于工作面以外,是虚心旋转,如下图所示。

OO′/OD′=7.5/62,求得OD′为43m。旋转虚心置于工作面外43m处。

C'D'=2C'P=2O'C'×tog23.14/2= 2×310×0.201=124m

运输巷转折点最大开帮量为:

PO"=O'O"-O'C'=O'C'/cos11.606-O'C=310/0.979-310=6.65m

3.旋转半径的确定

以工作面前刮板输送机机尾为旋转中心点,机尾推进度不大。支架几乎原地反复支撑顶板。易造成顶板破碎下沉。且上隅角气体易积聚蓄热。故将旋转中心选择为工作面之外。保证工作面旋转过程中各处都有推进度。转采比例为:头尾比9:1。短刀依次增加为40m。

旋转半径为:R=OO′+O′D′= 353m

4.转采前后运输巷设备的调整

以前部刮板机机头为基准参照点。在工作面推进到机尾接近回风巷拐点时,工作面处于最短位置,工作面机头的超前距离几乎为零,工作面长度为290m。此时,前部刮板机头距运输巷拐点还有100m。按设计进行转采,继续平行推进。机尾增补支架,当机头至运输巷60m时,机尾已增加支架14部。此时工作面长度为310m,机尾已越过回风巷拐点40m。

此时,运输巷的设备列车提前移至130米外,为了转采时转载机的长度(即旋转弧度对应的弧长)少受运输巷上下帮的限制及减少无帮量,把转载机平槽拆去3块,使转载机的长度缩短为45m。同时将第二部胶带输送机向煤帮侧紧靠,以缩短旋转弧长,方便旋转。

5.运输巷拐点处扩帮及支护

按计算出的扩帮量为6.65m,分为两次进行。随着转采的推进,机头逐步接近运输巷拐点。扩帮处按原巷道的支护方式进行。但加密了锚杆支护和锚索的间排距,并将锚索的仰角偏向煤帮侧75°。原巷道支护木垛,用三排单体支柱与原巷道及扩帮后形成的三角区域隔离开来。

三、前后刮板机和支架的控制

采用两端头交互斜切进刀时,工作面支架和刮板机呈现缓慢下滑,起因是依次推移刮板机,此时割整刀的下滑量为50mm到100mm(实测)。从上向下割煤,由下往上依次推移刮板机,此时割整刀的下滑量为0~8mm(实测)。为了确保转采时前后刮板机与转载机的合理搭接,采取如下控制方法:

1.在长短刀上进行控制

到达O'点之前,先割长刀,后割短刀。由上向下依次推移刮板机。越过O'点时,先割短刀后割长刀,使局部暂时减少设备的移动,故而支架刮板机等沿斜面方向产生的向下分力也减少。所以支架和刮板机几乎处于静止状态,不会下滑或下滑量很小。

2.控制推移方向

综放工作面正常生产的工序是:自机尾进刀—割煤—移架—推前部刮板机—放煤—拉后部刮板机。在此种往复过程中,刮板机发生相对滑动。这种滑动是通过刮板机弯曲段体现,支架推移杆会发生一定量的偏量,不是正向推移,因而推移中要向左或右产生作用分力。当采煤机向机头割煤时,由机尾向机头依次推移刮板机产生的作用分力指向机头侧。当采煤机向机尾割煤时推移刮板机的作用分力指向机尾。利用这一原理,在过O'点前后改变割煤方式。

3.控制刮板机

人为调整刮板机的推移方向,阻止其下滑,并逐步回调,即:工作面每隔10部支架装设一个推移千斤顶,推移刮板机时,把千斤顶一端固定在刮板机下滑方向的临架底座前;另一端顶在刮板机边的窝槽内,推移刮板机时,千斤顶与支架的推移装置共同作用,阻止下滑。

四、结论

011604工作面从1768m的初采到转采时推进了1100m。在回采过程中,通过对超前距离的长短与下滑量大小的实验,及对矿压规律的观测,积累了一定的数据,并制定了严密的措施,确保了工作面转采的成功,也取得了显著的经济效益。一是转采成功顺利回收了煤炭资源15万吨,在转采中没有影响正常生产。二是丰富了回采工艺技术,为将来的转采提供了经验。三是提高了资源回收率,为采由于地质构造造成的斜坡边角等煤积累了经验。

(作者单位:神华乌海能源公乌素煤业公司)

(责任编辑:庞永厚)