露天矿层状岩体爆破抛掷方向及参数优化

2014-08-08夏岸雄张建华李森茂

夏岸雄 张建华 张 鹏 李森茂 王 涛

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.甘肃省化工研究院,甘肃 兰州 730000;3.广州宏大爆破股份有限公司,广东 广州 510623)

露天矿层状岩体爆破抛掷方向及参数优化

夏岸雄1张建华1张 鹏1李森茂2王 涛3

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.甘肃省化工研究院,甘肃 兰州 730000;3.广州宏大爆破股份有限公司,广东 广州 510623)

为了优化爆破参数,探究了露天矿层状岩体倾向与爆破抛掷方向之间的关系。以黄麦岭露天矿山为例,进行现场单孔爆破漏斗试验,然后统计爆破后的大块和飞石,绘制爆破漏斗剖面图。最后进行孔网参数的正交试验研究,应用Split-desktop软件记录爆破后的块度分布,确定了最优方案。研究表明,当爆堆抛掷方向与岩层倾向垂直时爆破效果最好。矿石/易爆岩石以及难爆岩石的最优孔网参数分别为5.5 m×3.7 m,5 m×3.5 m。研究成果为露天矿中深孔台阶爆破提供了科学依据。

露天矿 层状岩体 参数优化 爆破漏斗 正交试验

抛掷爆破是指在炸药爆炸时,利用炸药的能量,被爆破岩体的一部分沿最小抵抗线方向抛向采空区的爆破方法。抛掷爆破在露天矿中应用十分广泛。其优点[1]是节省了大量岩土废石的剥离和搬运工作,据统计,抛掷量可以占到总量的30%左右[2],而且爆破后的岩土块度碎小,提高了设备生产率,缩短了剥离工作所需时间,经济效益显著。

然而露天矿层状岩体中存在各种结构面、弱面和软弱夹层,如裂隙、断层、节理等。在进行抛掷爆破时,它们使得应力波[3]在界面上不断发生反射和折射,阻碍着爆炸应力波的传播,从而加剧了应力波能量的衰减,削弱爆破效果。因此研究层状岩体与爆破抛掷方向的空间位置关系显得十分必要。

本研究以黄麦岭露天矿为例,进行单孔漏斗试验,阐述抛掷爆破机理,研究岩层倾向与抛掷方向的位置关系对爆破效果的影响。最后进行爆破参数优化研究[4],以求出合理的孔网参数。

1 爆破漏斗机理研究

利文斯顿(Livingston C.W.)[5-6]提出一套以能量为基础的岩石爆破破碎的爆破漏斗理论。他认为,岩石性质、炸药性能、药包质量、药包埋置深度等因素是炸药在岩石爆破时传给岩石能量和速度大小的依据。同时,在岩石性质一定的条件下,爆破能量的多少又取决于药包质量,能量释放速度取决于炸药的传爆速度。

利文斯顿通过现场药包爆破试验发现:药包质量越大则药包临界埋深(自由面岩石仅有裂隙或微量片落发生时的药包中心埋深)越大,药包质量越小则药包临界埋深越小;药包质量不变而改变药包埋置深度也会有不同的效果。据此利文斯顿提出了药包处于临界埋深Ln与炸药量Q之间的关系是

(1)

其中,E是应变能力系数,m/kg1/3。E的物理意义是在一定的装药量Q条件下岩石表面开始破裂时岩石可能吸收的最大爆破能量。当岩石和炸药性质一定时E是常数[7]。

如果当药包的埋深达到某个深度时,形成的漏斗体积最大。而当药包埋深大于或者小于该埋深时,产生的漏斗体积变小,则此时的埋深称为最适宜深度W0。它表明此时爆破的能量利用率最高。通常采用深度比Δ[8]来表示埋置深度与临界深度,则最适宜深度比Δ0=W0/Ln。Δ0是岩石的重要指标,通常在脆性岩石中Δ0较小,约0.5;在塑性岩石中偏大,接近1。

周传波等人[9-10]通过单孔爆破漏斗试验求得Ln、E、W0等参数。然后以最佳埋深为装药深度,进行变孔、排距同药量爆破漏斗试验,以确定合理的孔距和排距。

2 单孔爆破漏斗试验研究

2.1 炮孔地质情况概述

爆破漏斗试验炮孔在矿层顶板片麻岩地段。炮孔北部为绿色片麻岩,含少量石英脉及钾长石脉,炮孔南部为二长片麻岩,白云钠长片麻岩。以钻孔为圆心,10 m半径范围无明显裂隙,主要构造为片麻岩的片理面,其产状203°∠28°。

试验炮孔位置在34~36线的100 m平台,坐标X为3 456.338 m,Y为11 092.454 m,Z为99.24 m。

2.2 试验方案[11-12]

(1)用D25钻机钻孔,孔深11.5 m。与台阶大爆破深度一致(孔中水多,水面离孔口1 m)。

(2)装药量:自制乳化炸药224 kg(密度1.18 g/cm3)、装药8 m,装好起爆系统(起爆弹位于孔底2 m处),待发泡10 min后填炮灰3.5 m。本次试验的炮孔长8 m,直径0.14 m,长径比大于17,视为延长药包。

(3)起爆网路采用非电导爆管,并采用孔内使用400 ms导爆管雷管作为起爆具,孔外采用25、42、65 ms导爆管雷管做地表延期。用起爆器起爆,起爆药柱的爆速大于乳化炸药的稳定爆速级临界爆速。

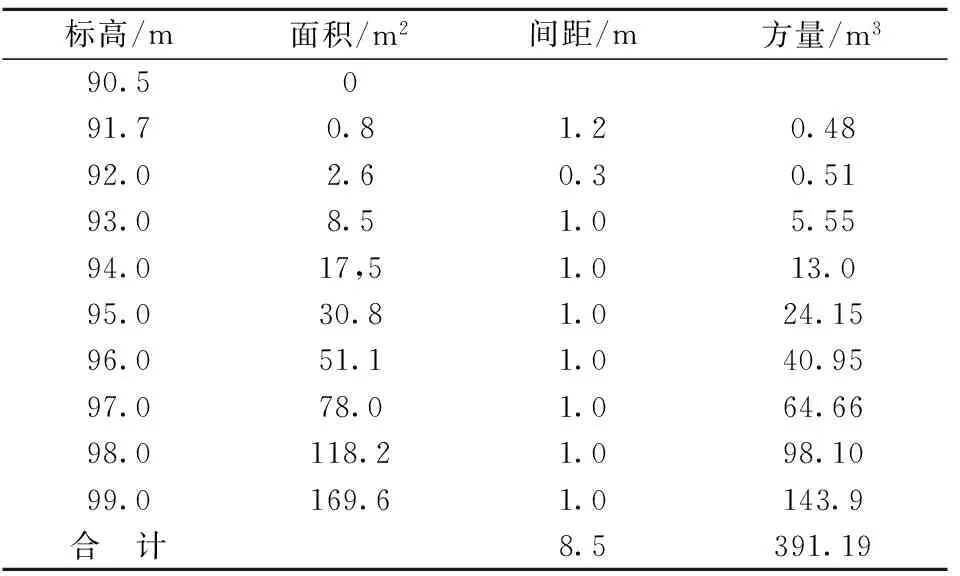

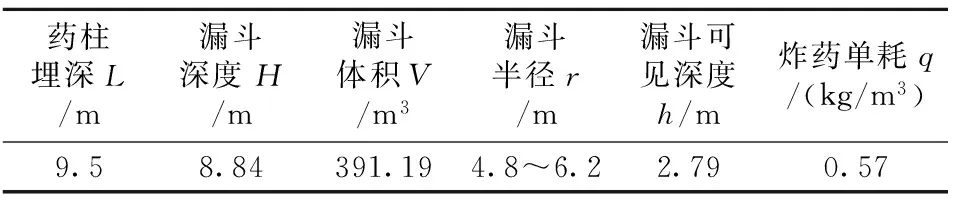

(4)起爆后用人工和相应的设备清理爆破后的松散岩石。按最大边长大于1 m确定大块的比例;在清理完松动的岩块后,对形成的漏斗参数进行测定,爆破漏斗体积计算表和特性表分别见表1和表2。

表1 爆破漏斗体积计算结果Table 1 Blasting crater volume calculation

表2 爆破漏斗特性Table 2 Blasting crater characteristics

2.3 试验结果

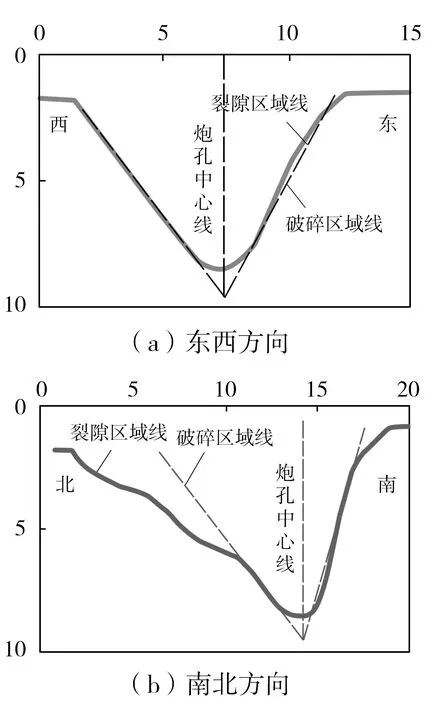

爆堆描述:爆破漏斗东西长10 m、南北宽9.4 m,漏斗深2.79 m。破碎区是以炮孔中心点为基点,东面宽4.6 m,南面宽3.4 m,西面宽6.3 m,北面宽8.1 m;裂隙区是以炮孔中心点为基点,东面宽5.3 m,南面宽4.8 m,西面宽6.3 m,北面宽13.2 m。漏斗东南西三面爆堆低,块度小,北面形成一个东西长13.6 m、南北宽11.8 m、高1.6 m的爆堆,爆堆中大块多,后冲严重。漏斗南北方向差别较大,南部只有4.8 m,北部有13.4 m,而且北部斜坡面倾角27°,与爆前测的倾角28°相近。爆破漏斗东西方向和南北方向剖面图见图1所示。

图1 爆破漏斗剖面Fig.1 Blasting crater profiles

爆破后大块统计:最大单边长度>1.0 m的有62个,体积和138.4 m3,其中漏斗中有14个,爆堆中有48个,在漏斗北部有一个大块尺寸为6.3 m×4.7 m×3.3 m,体积为97.7 m3。爆破飞石情况:炮孔中心20 m以外有5个,最远42.6 m。飞石都出现在炮孔的北部。

由表1可知漏斗体积为391.19 m3。可求得炸药单耗q=224/391.19=0.57 kg/m3,大块率为35.4%。如果不计算那一个特大石块,q=224/(391.19-97.7)=0.76 kg/m3,此时大块体积和40.7 m3,大块率为13.9%。

2.4 试验结论

(1)根据漏斗形状及块度分布看:南北方向破坏长度大于东西方向,东西方向大块少,南北方向大块多;漏斗东西方向以钻孔中心线为对称轴近似对称,说明炸药作用在此处岩石的爆能在东西方向是相同的,破坏半径4.8~6.2 m。

(2)南部是反岩层倾向爆破,岩层产生了松动,但位移小,岩层相互夹制。北部是沿岩层倾向爆破,岩层易沿层面冲起,产生后冲和大块,可以说爆能在北部产生的破坏是沿着层面的。

丁林敏[13]在研究中运用ANSYS模拟和现场试验相结合的方法进行了爆破参数优化,指出:当岩层倾向与台阶坡面垂直时,炸药爆炸的应力波对岩石的破碎作用比岩层与坡面倾向相反的情况下要好。丁一鸣[14]通过块度分布试验也得出了相同的结论。本次试验结果也验证了以上理论的正确性。

因此在爆破设计时,如果要得到较好的破碎块度,控制大块率,降低炸药单耗,宜选择东西方向爆破,即岩层倾向垂直的方向作为爆堆抛掷方向。

3 爆破参数优化研究

3.1 试验方案与结果

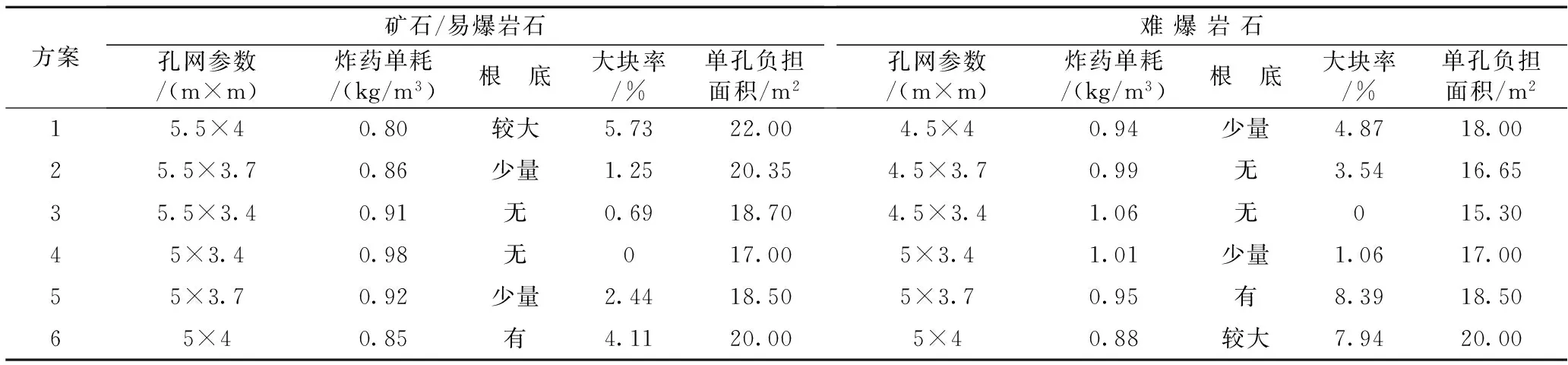

根据黄麦岭矿山[16-17]的地质资料,确定矿区内基本的孔网参数为:孔距4.5~5.5 m、排距3~4 m,其他参数:超深1.5 m,抵抗线3.6 m,堵塞高度2.8 m,孔深11.5 m,孔径140 mm。孔网参数是影响爆破效果的主要因素,因此作为爆破参数优化的对象。由于参数的范围已知,试验[15]将参数细分成6个水平,孔距的变化幅度是0.5 m,排距变化幅度为0.3 m。随后根据组合方案进行现场爆破试验,根据这些试验方案的评价指标,筛选出最优的方案组合。试验方案及结果见表3。

表3 爆破方案及结果Table 3 The combination of blasting scheme

3.2 爆破效果分析

从表3可以看出,当孔距不变,排距从3.4 m变化到4 m时(方案1、2、3和方案4、5、6),块度逐渐增多,大块率逐渐变大,排距达到4 m时,大块率超过3%;当排距不变,而孔距从5 m变化到5.5 m时(方案1、6和方案2、5和方案3、4),块度变化减小,大块率逐渐变小。这说明孔距对大块率的影响大,而排距的变化不能有效改善爆破效果,从而排除方案1和方案6,孔距控制在3.4~3.7 m。

从表3还可以看出,对于矿石/易爆岩石,孔距为5.5 m(方案2、3)比在5 m(方案4、5)时的炸药单耗要低,单孔负担面积要大,但根底没有明显增加,大块率仍然控制在3%以内,因此确定孔距5.5 m为最佳,最后综合各个评价指标确定方案2为最优方案,即孔网参数为5.5 m×3.7 m。

对于难爆岩石,方案5的大块率达到8.39%,予以排除,方案4比方案3的单耗低,比方案2的单孔负担面积大,但根底没有明显增多,大块率仍然在3%以内,因此选定方案4为最优方案。考虑到现场布孔的可操作性,最后确定孔网参数为5 m×3.5 m。

从表3还可以得出爆破大块率与炸药单耗有关:单耗增加,大块率降低;单耗降低,大块率上升。

4 结 语

在露天矿层状岩体中深孔爆破过程中,爆破抛掷方向与岩层倾向之间的关系对爆破效果的影响不能忽略,当二者互相垂直时大块率小,单耗低,爆破效果最佳,对于黄麦岭矿山而言,宜选择东西方向爆破。矿石/易爆岩石以及难爆岩石的最优孔网参数分别为5.5 m×3.7 m,5 m×3.5 m。此时炸药单耗低,穿孔量大;如果选择南北方向爆破,可适当增大孔网参数,合理控制炸药用量,此时会降低穿孔量,但是大块率高,北部后冲不易控制。

试验存在的不足:

(1)大漏斗爆破,用人工清理,劳动强度大,清理难到位,大块难处理,漏斗下部人工作业受空间限制和安全影响,因此推算出漏斗深度偏小。

(2)南部岩层相互夹制,人工清理困难,没有按计划完全清理岩石,有地段清理不到位,影响了南部相关参数的准确性。

(3)本次试验是单孔爆破漏斗试验,由于岩体地质的复杂性造成试验结果存在一定的偶然性和偏差,因此为了得到更为准确的结果,应进行多排孔的爆破漏斗试验。

[1] 潘井澜.抛掷爆破在露天台阶式采矿中应用的探讨[J].化工矿山技术,1992(6):1-4. Pan Jinlan.Application of casting blast in stepped-faced mining in surface mine[J].Chemical Mining Technology,1992(06):1-4.

[2] 杨国华,张殿辉.浅谈影响露天矿抛掷爆破效果的因素[J].内蒙古煤炭经济,2008(6):55-57. Yang Guohua,Zhang Dianhui.Introduction to the influencing factors of open-pit mine cast blasting effect[J].Inner Mongolia Coal Economy,2008(6):55-57.

[3] 李夕兵.论岩体软弱结构面对应力波传播的影响[J].爆炸与冲击,1993,13(4):334-342. Li Xibing.Influence of the structural weakness planes in rock mass on the propagation of stress wave[J].Explosiomn and Shock Waves,1993,13(4):334-342.

[4] 章清涛.矽卡岩矿体爆破漏斗试验及爆破参数探究[J].有色金属设计,2012,39(3):6-9. Zhang Qingtao.Probe into blasting crater test of skarn orebody and its blasting Parameters[J].Nonferrous Metals Design,2012,39(3):6-9.

[5] 王玉杰.爆破工程[M].武汉:武汉理工大学出版社,2007. Wang Yujie.Blasting Engineeering[M].Wuhan:Wuhan University of Technology Press,2007.

[6] 张峰涛.岩石在柱状耦合装药作用下的爆炸能量分布[D].武汉:华中科技大学,2007. Zhang Fengtao.Distribution of Explosive Energy Consumed by Coupling Column Charge in Rock[D].Wuhan:Huazhong University of Science and Technology,2007.

[7] 周传波.深孔爆破一次成井模拟优化与应用研究[D].武汉:中国地质大学,2004. Zhou Chuanbo.Study on Simulation Optimization and Application of Shaft Formation by One Deep-hole Blasting[D].Wuhan:China University of Geosciences,2004.

[8] 刘晓军.千家坪钒矿薄层状矿体开釆爆破参数优化研究[D].赣州:江西理工大学,2012. Liu Xiaojun.Thin Bedded Ore Bodies Quantitative Blasting Parameter Optimiza-tion Research of The Vanadium Mine of Qianjiaping[D].Ganzhou:Jiangxi University of Science and Technology,2012.

[9] 周传波,范效锋,李 政,等.基于爆破漏斗试验的大直径深孔爆破参数研究[J].矿冶工程,2006,26(4):9-13. Zhou Chuanbo,Fan Xiaofeng,Li Zheng,et al.Study of parameters of large diameter deep hole blasting based on Blasting crater test[J].Mining and Metallurgical Engineering,2006,26(4):9-13.

[10] 张 生.爆破漏斗实验在中深孔爆破参数确定中的应用[J].现代矿业,2013(3):8-10. Zhang Sheng.Application of blasting crater experiment in the confirmation of blasting parameters of medium-deep hole[J].Modern Mining,2013(3):8-10,40.

[11] 肖胜祥,陈清运,罗学东,等.蒙库露天铁矿爆破漏斗试验及其应用研究[J].武汉工程大学报,2011,33(9):88-92. Xiao Shengxiang,Chen Qingyun,Luo Xuedong,et al.Mengku open iron ore blasting crater test and its application[J].Journal of Wuhan Institute of Technology,2011,33(9):88-92.

[12] 刘建兵,张建华,胡德义.黄麦岭露天矿爆破参数的优化研究[J].矿业研究与开发,2013,33(1):110-112. Liu Jianbing,Zhang Jianhua Hu Deyi.Optimization of blasting parameters in Huangmailing open-pit mine.[J].Mining Research and Development,2013,33(1):110-112.

[13] 丁林敏.黄麦岭矿层状岩体爆破参数优化研究[D].武汉:武汉理工大学,2009. Ding Lingmin.The Layered Rock Blasting Parameter Optimization of Huangmailing Mine[D].Wuhan:Wuhan University of Technology,2009.

[14] 丁一鸣,池恩安,张修玉,等.不同岩层倾向与台阶坡面位置关系下的爆破效果[J].金属矿山,2012(9):40-42. Ding Yimin,Chi En′an,Zhang Xiuyu,et al.Blasting effect comparison of different spatial position relationship between rock Strata dip and bench slop[J].Metal Mine,2012(9):40-42.

[15] 徐 超,叶观宝.应用正交试验设计进行数值模型参数的敏感性分析[J].水文地质工程地质,2004,31(1):95-97. Xu Chao,Ye Guanbao.Parameter sensitivity analysis of numerical model by cross test design technique[J].Hydrogeology and Engi-neering Geology,2004,31(1):95-97.

[16] 王 涛,惠明星,刘建兵.黄麦岭露天矿层状岩体爆破参数优化[J].现代矿业,2012(6):68-69. Wang Tao,Hui Mingxing,Liu Jianbing.Huangmailing open pit optimization of layered rock blasting parameters[J].Modern Mining,2012(6):68-69.

[17] 王 涛.黄麦岭露天矿台阶爆破参数优化及爆破震动效应研究[D].武汉:武汉理工大学,2013. Wang Tao.The Bench Blasting Parameters Optimization and the Study of Blasting Vibration Effect of Huangmailin Open-pit[D].Wuhan:Wuhan University of Technology,2009.

(责任编辑 徐志宏)

Blasting Throwing Direction of the Layered Rock in Open-pit Mine and its Parameter Optimization

Xia Anxiong1Zhang Jianhua1Zhang Peng1Li Senmao2Wang Tao3

(1.SchoolofResourcesandEnvironmentalEngineering,WuhanUniversityofTechnology,Wuhan430070,China;2.GansuResearchInstituteofChemical,Lanzhou730000,China; 3.GuangdongHongdaBlastingCo.,Ltd.,Guangzhou510623,China)

The relationship between rock dip and blasting throwing direction of the layered rock in open-pit mine was explored to optimize the blasting parameters.Taking Huangmailing Open-pit Mine as an example,single-hole blasting crater experiment in field was carried on.Then,the blasting crater profile was drawn by recording large blocks and flying rocks after blasting.Finally,the paper made the orthogonal test of spacing pattern parameters to determine the optimal solution with the application of the Split-desktop software for recording fragment distribution after blasting.The research indicated that the blasting effect is the best when the throwing direction of rock piles is vertical to the rock dip.The best spacing pattern parameters of the ore/explored rock and hard rock is 5.5 m×3.7 m,5 m×3.5 m respectively.The research provides a scientific basis for moderate longhole bench blasting in open-pit mine.

Open-pit mine,Layered rock,Parameter optimization,Blasting crater,Orthogonal test

2013-10-14

夏岸雄(1989—),男,硕士研究生。

TD235.31

A

1001-1250(2014)-03-040-04