破碎难采矿体的下向膏体充填法

2014-08-08玛旦江王贻明吴爱祥艾纯明杨锡祥周发陆

玛旦江 王贻明 吴爱祥 艾纯明 杨锡祥 周发陆

(1.北京科技大学土木与环境工程学院,北京 100083;2.金属矿山高效开采与安全教育部重点实验室,北京 100083;3.招金矿业伽师县铜辉矿业有限责任公司,新疆 喀什 844300)

破碎难采矿体的下向膏体充填法

玛旦江1,2王贻明1,2吴爱祥1,2艾纯明1,2杨锡祥3周发陆3

(1.北京科技大学土木与环境工程学院,北京 100083;2.金属矿山高效开采与安全教育部重点实验室,北京 100083;3.招金矿业伽师县铜辉矿业有限责任公司,新疆 喀什 844300)

伽师县铜辉矿业有限责任公司拜什塔木矿区1#矿体多年来采用无底柱连续开采分段崩落留矿采矿法进行回采,回采过程中存在地表陷落、钢拱架失稳、巷道垮冒、贫化率较大、作业环境不佳等问题。针对开采过程中存在的问题,通过方案优选和技术经济比较,选用下向进路膏体充填采矿法对1#矿体进行开采。下向进路膏体充填法很好地解决了围岩稳定性差,钢拱架失稳和巷道冒顶等问题。对采场结构参数和回采工艺进一步优化,采矿损失率从17%降低到4%~6%,贫化率从18%降低到5%~7%,尾砂利用率提高到90%~95%,增强了采矿作业的安全性,对同类矿山的生产具有一定的指导意义。

破碎难采矿体 膏体充填采矿法 方案优选 安全开采

随着我国易采资源的逐渐枯竭,矿产资源开发重点转向破碎复杂难采矿体,存在开采难度大、安全隐患高等技术难题[1]。对于中厚破碎矿体,充填法能很好地控制采场地压,得到了广泛的应用。但常规的分级尾砂充填存在采场脱水困难、易离析、细粒级尾泥处理难度大、稳定差等问题,在此基础上发展了全尾矿膏体充填技术。

膏体充填技术是对胶结充填的进一步发展。膏体充填是具有良好稳定性、流动性和可塑性的胶结体,在重力或外加力作用下以柱塞流的形态输送到采空区[2]。膏体充填的特点是料浆浓度大,质量浓度可达到75%~85%。膏体料浆像塑性结构体一样在管道中作整体运动,固体颗粒一般不发生沉淀,不发生离析,呈柱塞状流动;尾砂利用率高,一般为90%~95%。由于膏体充填料浆浓度高,无需脱水,因此减少了井下充填污染及排水费用。充填体强度高且水泥耗量少,可以适当降低充填成本。充填体易于接顶,有利于采场稳定和采矿作业安全性。膏体的稳定性、和易性和可泵性,决定了进行长距离输送时不会造成堵管,从而解决了实际操作中长距离输送的问题[3]。应用充填法采矿的基本条件是:矿体的上、下盘围岩不稳固或者矿石、围岩都很破碎的矿床;开采围岩不稳固的高品位、稀缺、贵重矿石的矿体;地表不允许陷落,开采条件复杂,如水体、铁路干线、主要建筑物下面的矿体和有自燃火灾危险的矿体等,也是深部开采时控制地压的有效措施[4]。

从长远范围及发展眼光看,膏体充填技术是充填采矿技术发展的主要方向。目前在国内外金属矿山得到广泛的推广应用。膏体充填技术1979年首先由德国格隆德铅锌矿[5]开发成功,随后在国内外日益引起重视。如澳大利亚的大型矿山卡宁顿(Cannington)矿、芒特艾萨(Mount Isa)矿业公司开采深部的3500矿体,加拿大萨德伯里地区(Sudbary)的克莱顿(Creighton)矿等矿山都使用膏体充填技术,并取得了相当好的效果[6]。

我国也非常重视膏体充填技术的研究。金川公司于1991年就建立和鉴定了膏体充填试验系统,并于1996年建成了正式膏体充填生产系统[7],其他如武山铜矿、大冶铜绿山铜矿[8]、云南会泽铅锌矿等,也积极筹建膏体充填系统[9]。其中,云南会泽铅锌矿膏体充填系统是我国最先进、最成功的膏体充填系统。它主要优点是可以利用全尾砂充填,且充填后不用脱水,充填体强度高。同时通过对全尾砂、水淬渣的利用,可实现矿山废弃物的零排放。随着生态环境保护对矿产资源开发的要求越来越高,膏体充填技术在我国具有广阔的应用前景[10]。

1 矿山开采技术条件

1.1 矿床赋存条件

拜什塔木矿区出露的主要地层有下泥盆统、上石炭统、下二叠统、白垩系、古近系、新近系及第四系;全矿区共圈定了7个矿体,大山口矿段圈定了2个矿体,拜什塔木—天源腾矿段圈定了3个矿体,西克尔矿段圈定了2个矿体。其中拜什塔木—天源腾矿段是主要矿段,含矿层中共圈出大小工业矿体3个,由西向东编号Ⅰ-1、Ⅰ-2、Ⅰ-3,其中Ⅰ-1矿体规模最大,为主矿体,Ⅰ-2和Ⅰ-3号矿体规模较小。拜什塔木及天源腾矿段960~633 m标高间Ⅰ-1、Ⅰ-2号矿体,地质资源量为348.02万t。设计范围内Ⅰ-2号矿体可利用矿量为22 765 t,且其距离Ⅰ-1号矿体较远,不利于开拓及采准工程布置,因此暂不考虑利用。

I-1矿体:分布在37~4号勘探线,矿体在0~15号勘查线直接出露地表,标高为1 300~1 330 m。矿体控制最低标高为711 m,控制最大倾斜深度500 m。矿体呈层状—似层状,地表出露长度650 m,沿走向控制长度达1 050 m。矿体平均厚度6.24 m,属厚度稳定型矿体,矿体地表倾向195~199°,倾角80°。矿体厚度在走向上由西向东有由薄变厚再变薄的趋势,即中部较厚两端变薄的趋势。矿体(或含矿层)中上部主要为中细粒砂岩、钙质粉砂岩,局部夹砂质泥岩,底部为砂砾岩。矿体直接顶板围岩为细粉砂泥岩,底板为含粉砂泥岩。岩层一般比较坚硬,韧性较好,但层理较发育,泥岩遇水易软化稳固性较差,易片帮坍塌,坑道掘进需要进行支护。随着矿山采深加大,坑道中涌水量可能增大,会对矿山开采带来安全隐患,采矿难度较大。此外,如开采塌陷影响到断裂裂隙构造含水带,将有可能会发生突水。

1.2 矿山目前存在的问题

拜什塔木铜矿矿体及上下盘围岩具有遇水泥化、崩解特性。调查发现,距离矿体约93、115和217 m共计有3个含水带。如果继续沿用现有崩落采矿法,一旦崩落区与含水带贯通,则极有可能出现已有开拓、采准巷道大面积失稳、乃至淹井事故等,存在极高的开采风险和安全隐患。此外,矿山地应力大,现有支护方式单一,且支护强度低;无法封闭岩面。井下木背板1~2 a后腐朽引起承载力降低,承担支架与围岩之间承担应力传递载荷的背板木的作用大大消弱,支护对围岩的约束作用逐渐减小,围岩在地应力作用下逐渐松动、脱落,最终导致巷道失稳。

2 采矿方法选择与回采方案设计

2.1 采矿方法选择

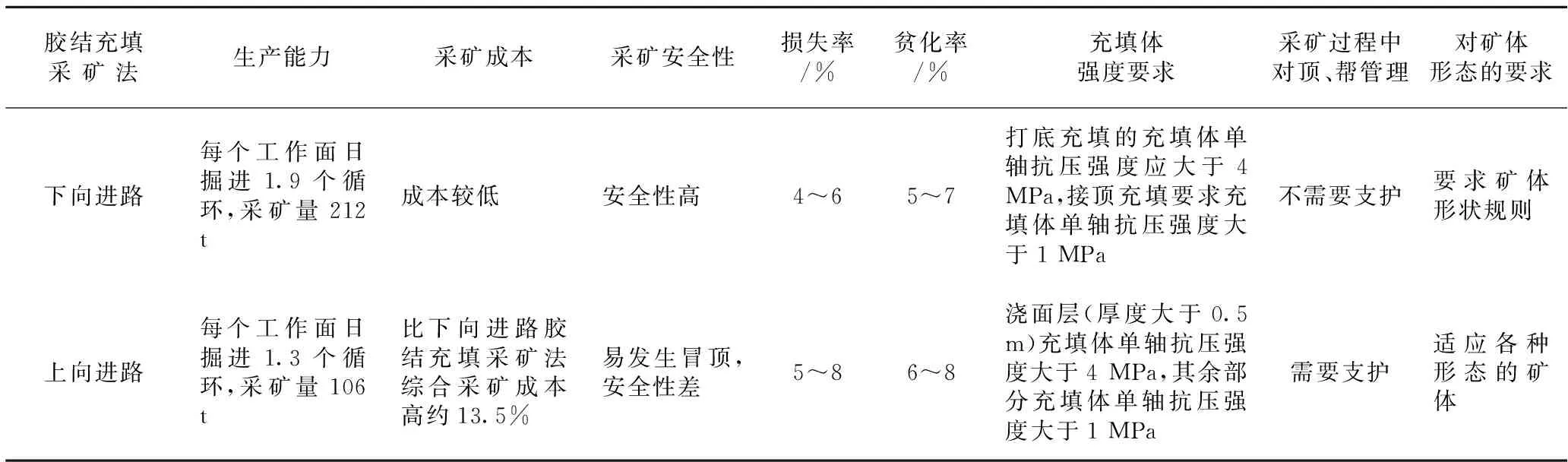

针对拜什塔木铜矿矿体稳定性很差的特点,最佳的采矿方法是利用充填法控制上下盘围岩移动和地压,鉴于矿体厚度不大,倾角较陡,可选用的采矿方法有上向进路胶结充填和下向进路胶结充填法。

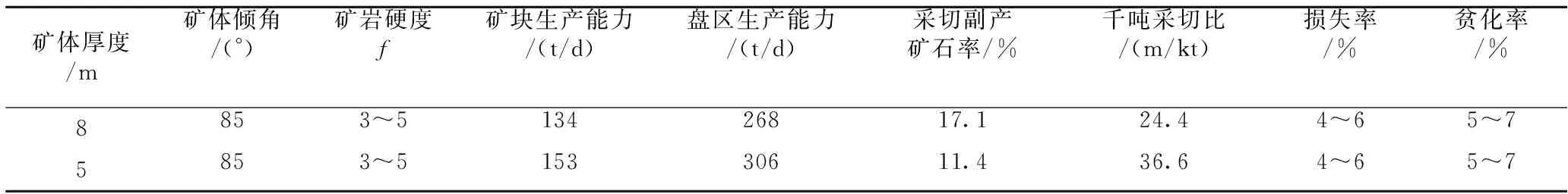

从表1可以看出若采用上向进路胶结充填采矿法,采矿进路的支护及稳定性问题将非常突出,人员、采矿设备安全风险高,一旦发生冒顶,也会引起盘区生产能力降低、损失贫化指标增大,采矿成本提高等一系列问题。因此,拟采用下向进路胶结充填采矿法,膏体充填是拜什塔木铜矿最佳充填方式。

根据矿区矿床赋存特征、开采技术条件及矿山开采现状,拟采用下向倾斜进路膏体充填法开采,进路倾斜角度为6°,倾斜进路主要是为了充填接顶,同时有利于矿石运搬。依据矿体厚度不同,布置不同数目的进路。当矿体厚度小于6 m时,采用单进路回采,当矿体厚度大于6 m时,布置2条或多条进路回采。

表1 上、下向进路胶结充填采矿法比较(针对该铜矿现场条件)Table 1 Compare of uphand and underhand drift paste backfill method(Aimed at the mine site conditions)

2.2 回采方案设计

(1)矿块布置及结构参数。盘区尺寸为200 m×60 m,盘区长200 m,中段高度为60 m,沿走向每200 m划分1个盘区,盘区宽度为矿体水平厚度,盘区之间不留顶底柱和间柱,每个盘区分为两个矿块,每个矿块单独回采,共用1条矿石溜井和回风充填井。该采矿方法分段高度为12 m,每个中段布置5个分段,每个分段服务3层进路回采。分段平巷之间用盘区斜坡道相连,分段平巷与矿体通过分层联络道相连,垂直矿体走向布置分层联络道。回采进路沿走向倾斜布置,倾斜角度为6°,进路高度4 m,进路宽度根据矿体厚度而定,但不小于3 m,不大于6 m。进路回采完毕后进行膏体充填。

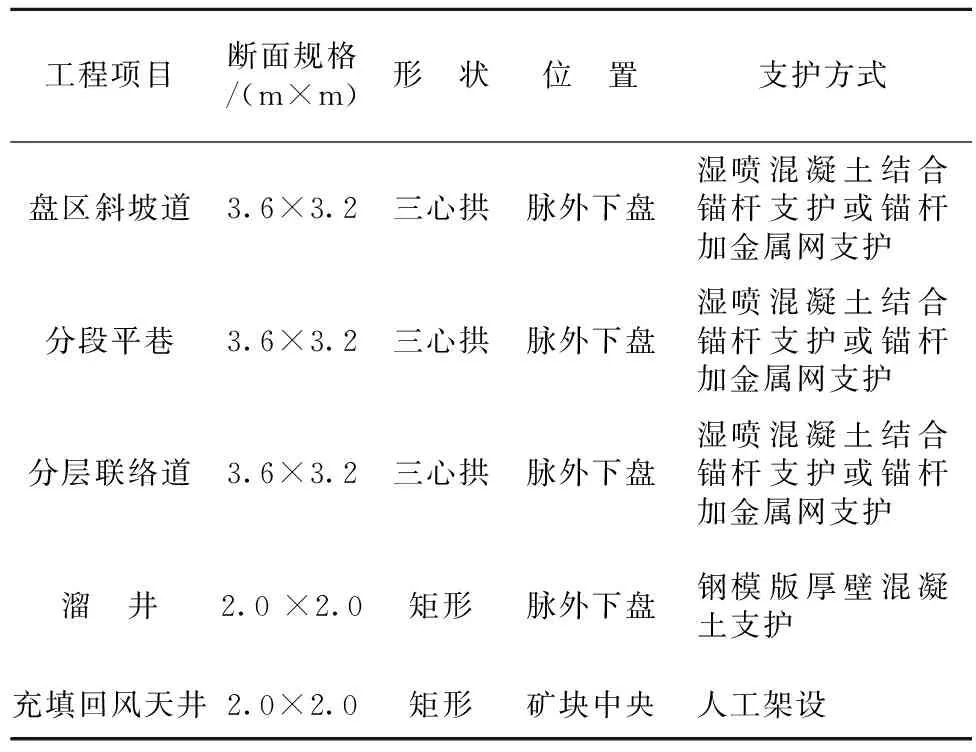

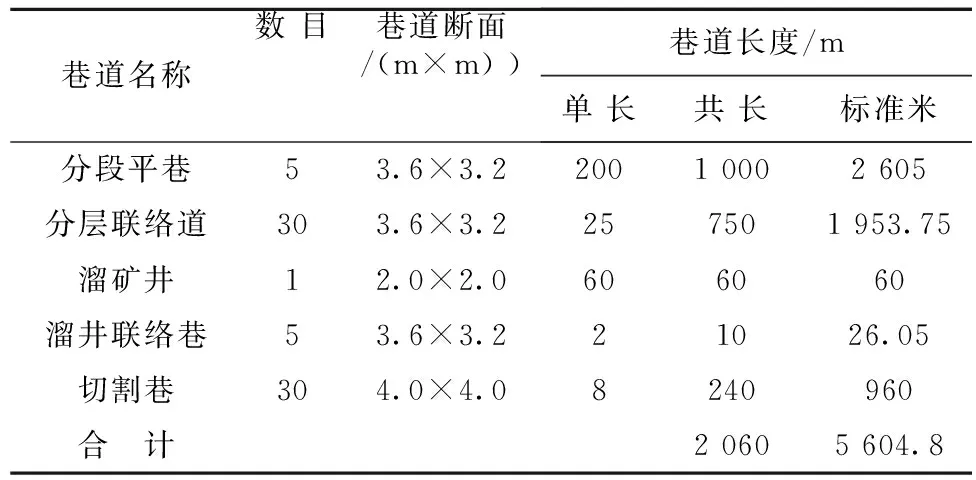

(2)采切工程布置。采用下盘脉外无轨采准方式,以盘区为回采单元布置采切工程,主要采切工程包括分段平巷、盘区溜井、分层联络道和切割巷道等,主要采切工程规格如表2所示。

表2 盘区无轨采准系统主要采准工程规格Table 2 Mainly mining engineering specification table of panel trackless mining system

盘区斜坡道形成后,在高度方向上每隔12 m掘进下盘分段平巷,其断面规格为3.6 m×3.2 m,分段平巷与阶段运输巷道之间由折返式斜坡道连接,坡度为11°。而后自分段平巷每隔100 m向矿体掘进分层联络道。自分段平巷矿块中央位置垂直矿体掘进分层联络道直至矿体下盘,其断面规格为3.6 m×3.2 m,分层联络道最大坡度为10°。分层联络道掘进矿体后,自矿体下盘掘进切割巷道至矿体上盘,切割巷道断面为4 m×4 m。

盘区矿石溜井布置在矿体下盘,卸矿口与分段平巷之间由溜井联络道相连,原则上每个盘区布置1条矿石溜井,卸矿口与分段平巷相通,井筒规格为2 m×2 m,放矿硐室与阶段运输巷道相通。巷道掘进中的废石可排入相邻的废弃分层联络道中。每一阶段布置1条废石溜井,用于排出巷道掘进中的多余废石。该采矿方法采切工程量如表3所示。

表3 下向进路膏体充填采矿法采准切割工程量Table 3 Preparation and cutting work′s ratio of underhand drift paste backfill method

(3)回采工艺。自矿块中央切割巷道向两翼前进式回采,逆倾斜掘进。采用MERCURY-14单臂式凿岩台车打倾斜炮孔,角度与进路倾斜角度相同,与水平面夹角为6°,孔深3.5 m,炮孔直径φ38 mm。采用角锥形掏槽,并用控制爆破技术,确保进路形状规整,并减少对上分层充填体及围岩的破坏。

采用2号岩石乳化炸药,人工装药。药卷直径32 mm,周边眼设计采用22 mm的小直径药卷,长度均为200 mm。起爆采用非电微差导爆管起爆。

爆破通风完毕后,人工撬除浮石,而后采用铲运机出矿,铲装的矿石直接卸入盘区溜井。每个盘区4个作业面同时回采。

(4)采场通风。进路回采完毕充填时,在盘区两侧分别预留1条充填回风井(采用架设模板方式),作为采场回风井。新鲜风流经分段巷道→分层联络道进入采场,作业面的污风由回采进路→充填回风井至上中段回风系统。

(5)采场支护。巷道顶板以湿喷混凝土结合锚杆支护为主,局部特别破碎地点用锚杆加金属网支护。采场一般不需要支护,局部破碎地点采用水压支柱护顶或锚杆支护。具体支护形式根据现场岩石破碎程度而定。

2.3 膏体充填工艺

2.3.1 充填材料

(1)水泥。采用32.5普通硅酸盐水泥。

(2)全尾砂。拜什塔木铜矿选厂尾矿-200目含量占70%,粒级较细,排放浓度为20%~25%。可见该矿尾砂粒级组成适宜于膏体充填;但由于其浓度较低,须经浓缩脱水进一步提高矿浆浓度。

(3)粗骨料。粗骨料改善充填物料的级配,可形成更高浓度的膏体。添加粗骨料使充填系统的浓度更容易保证在膏体范围内,充填工艺更加可靠。经过现场调研,拟采用戈壁集料,通过人工筛分方式,控制物料最大粒度小于10 mm。

(4)冶炼水淬渣。冶炼水淬渣是一种可用的膏体制备材料,拜什塔木铜矿冶炼水淬渣产量约2万t/a。

2.3.2 强度及材料配比

设计采用下向进路膏体充填,铺底层2.0 m厚采用高强度充填,28 d充填体强度4~5 MPa,其余部分膏体强度1~2 MPa。根据当地可用膏体制备材料,可采用2个方案,即全尾+水泥+废石和全尾+水淬渣+水泥的膏体制备方案,经技术经济比较,推荐膏体充填料配比如下。

(1)全尾+水泥+废石膏体。采用全尾+水泥+废石制备膏体,28 d强度要求为4~5 MPa时,建议灰砂比为1∶5,废石与尾砂用量比为1∶(3~5),膏体浓度73%~76%。

28 d膏体强度要求1~2 MPa,建议灰砂比为1∶(10~12),废石与尾砂用量比为1∶(3~5),膏体浓度为74%~76%。

(2)全尾+水淬渣+水泥膏体。经实验,水淬渣作为胶凝材料对于膏体强度贡献并不明显,因此,不建议水淬渣作为胶凝材料使用。

当水淬渣作为粗骨料制备膏体时,需要28 d膏体强度为4~5 MPa,建议灰砂比1∶5时,淬尾比1∶(7~9),膏体浓度75%~76%。

需要28 d膏体强度为1~2 MPa,建议灰砂比1∶8时,淬尾比1∶5;灰砂比1∶7时,淬尾比1∶8,膏体浓度均为75%~76%。

2.3.3 采场充填

每条进路回采完毕后,立即进行膏体充填,顺倾斜充填。在切割巷道内用空心砖修筑充填挡墙对进路进行封口,并喷射30~50 mm厚的混凝土。

充填管自充填回风井进入采场。充填准备工作包括清理进路矿石、修筑充填挡墙、敷设钢筋、铺设充填管等。充填前在进路内沿进路轴向和垂直于进路轴向敷设纵横筋,同时敷设竖筋,使充填后形成钢筋混凝土结构,增加充填体强度。

纵横筋布置:纵横筋规格均为φ14 mm的A3圆钢。纵筋沿进路走向布置,间距为1.00 m;在纵筋上布置垂直进路走向方向布置横筋,间距1.00 m,形成1.00 m×1.00 m的主筋网度,纵筋与横筋之间采用绑扎丝绑扎,横筋长度为长出进路宽度0.5 m,并将长出部分弯向充填体;而后在每2根主筋之间铺设2根φ8 mm副筋,主副筋之间用绑扎丝捆绑,形成0.33 m×0.33 m的钢筋网度。

沿进路方向每隔4.0 m布置3根φ16 mm的A3圆钢竖筋,竖筋下端弯勾勾在纵横筋搭接处,并用扎丝将吊筋与纵横筋牢固绑扎在一起,竖筋上端与上分层充填体底筋相连,并用扎丝绑扎牢固。顶板打锚杆固定充填管路。

采用分层充填,共分上下2层,下层打底充填高度为2 m,充填体强度为4~5 MPa;上层为接顶充填,充填体强度为1~2 MPa。

将膏体从充填回风井送入待充填进路,充填应尽可能连续进行,以有利于形成整理充填体。充填体侧部矿体经过7 d即可开始回采作业,下部则至少要经过28 d才能进行回采作业。

3 技术经济指标

采用下向进路膏体胶结充填采矿法,将会为矿山带来巨大的经济效益和社会效益,见表4。

4 结 论

(1)系统分析拜什塔木铜矿矿体遇水变软,稳定性差,矿岩破碎等开发安全问题,通过方案优选和技术经济比较,选用下向进路膏体充填采矿法对1#破碎矿体进行开采。

表4 采矿主要技术经济指标Table 4 Main technical and economic indicators table of mining

(2)下向进路膏体充填法很好地解决了围岩稳定性差,钢拱架失稳和巷道冒顶等问题;采场结构参数和回采工艺进一步优化;损失率从17%降低到4%~6%,贫化率降低到5%~7%,尾砂利用率提高到90%~95%。

(3)选用下向进路膏体充填采矿法,采用全尾+水泥+废石制备膏体,该法大大提高矿山的经济效益、减少对环境的污染,同时保证井下员工及设备的安全作业。

(4)膏体充填技术在破碎难采矿体开采掘进中取得了良好的应用效果,提高了采矿作业的安全性,增加了采矿收益,并且可实现矿山无废、绿色开采。

[1] 韦龙明,孙肇均,周学禹.我国有色金属矿产资源现状及建议[J].矿床地质,2002,12(S1):1-3. Wei Longming,Sun Zhaojun,Zhou Xueyu.Posture and suggest of mineral resources for nonferrous metals[J].Mineral Deposits,2002,12(S1):1-3.

[2] 刘晓辉,吴爱祥,王洪江,等.深井矿山充填满管输送理论及应用[J].北京科技大学学报,2013,35(9):1113-1118. Liu Xiaohui,Wu Aixiang,Wang Hongjiang,et al.Full-flow transport theory and its application in deep mine backfilling[J].Journal of University of Science and Technology Beijing,2013,35(9):1113-1118.

[3] 周华强,侯朝炯,孙希奎,等.固体废物膏体充填不迁村采煤[J].中国矿业大学学报,2004,33(2):154-158. Zhou Huaqiang,Hou Chaojiong,Sun Xikui,et al.Solid waste paste filling for none-village-relocation coal mining[J].Journal of China University of Mining & Technology,2004,33(2):154-158.

[4] 王湘桂,唐开元.矿山充填采矿法综述[J].矿业快报,2008(12):1-4. Wang Xianggui,Tang Kaiyuan.Over view of cut and fill method for mines[J].Express Information oa Mining Industry,2008(12):1-4.

[5] Helms W.The development of backfill techniques in German metal mines during the past ecade[C]∥MINEFILL 93.Johan-nesburg:SAIMM,1993:323-331.

[6] 刘同有,蔡嗣经.国内外膏体充填技术的应用与研究现状[J].中国矿业,1998,7(5):1-4. Liu Tongyou,Cai Sijing.Satus quo of application and research of paste fill technology in China abroad[J].China Mining Magazine,1998,7(5):1-4.

[7] 陈长杰,蔡嗣经.金川二矿膏体泵送充填系统可靠性研究[J].金属矿山,2002(1):7-9. Chen Changjie,Cai Sijing.Study on the reliability of paste pumping-filling system in Jinchuan No.2 Mine[J].Metal Mine,2002(1):7-9.

[8] 何哲祥,鲍侠杰,董泽振.铜绿山铜矿不脱泥尾矿充填试验研究[J].金属矿山,2005(1):15-18. He Zhexiang,Bao Xiajie,Dong Zezhen.Tests on undeslimed tailings backfill at Tonglushan Copper Mine[J].Metal Mine,2005(1):15-18.

[9] 王 劼,杨 超,张 军,等.膏体充填管道输送阻力损失计算方法[J].金属矿山,2010(12):33-36. Wang jie,Yang Chao,Zhang Jun,et al.Calculation method of the resistance loss in pipeline transportation of paste filling slurry[J].Metal Mine,2010(12):33-36.

[10] 肖云涛,吴爱祥,翟永刚,等.会泽铅锌矿膏体充填钻孔优化研究[J].金属矿山,2011(4):32-35. Xiao Yuntao,Wu Aixiang,Zhai Yonggang,et al.Optimization research on paste backfill drilling system Huize Lead-zinc Mine[J].Metal Mine,2011(4):32-35.

(责任编辑 徐志宏)

Underhand Drift Paste Backfill Mining in Broken and Refractory Mines

Ma Danjiang1,2Wang Yiming1,2Wu Aixiang1,2Ai Chunming1,2Yang Xixiang3Zhou Falu3

(1.SchoolofCivilandEnvironmentEngineering,UniversityofScienceandTechnologyBeijing,Beijing100083,China; 2.TheKeyLaboratoryofHigh-EfficientMiningandSafetyofMetalMines,MinistryofEducation,Beijing100083,China;3.ZhaojinMiningJiashiCountyTonghuiMiningLimitedLiabilityCompany,Kashi844300,China)

1#ore body of Baishitamu copper mine in Jiashi County Tonghui Mine Co.,Ltd.adopted non pillar continuous mining with sublevel caving stoping method,and there are such problems in mining as surface fall,steel arch lost stability,roof caving of roadway,high dilution rate,poor operating environment.Aiming at the problems existing in the mining process,the underhand drift paste backfill method was adopted to exploit 1#ore body after plan optimization and comparison of technical and economic characteristics.Results show that this mining method commendably solved the safe problems,including poor stability of surrounding rock,instability of steel arch and roof caving of roadways.Stope structural parameters and mining process were optimized with the loss rate decreasing from 17% to 4%~6%,dilution rate reduced from 18% to 5%~7%.While tailings utilization rate increased to 90%~95%.The underhand drift paste backfill mining enhanced the safety of mining.It is of great significance to the production of other similar mines.

Broken and refractory mine,Paste backfill mining,Plan optimization,Safe mining

2013-11-14

长江学者和创新团队发展计划项目(编号:IRT0950),国家“十二五”科技支撑计划项目(编号:2012BAB08B02)。

玛旦江(1989—),男,硕士研究生。

TD853.34+3

A

1001-1250(2014)-03-021-05