液体酸烷基化技术进展

2014-08-08马会霞周峰乔凯

马会霞,周峰,乔凯

(中国石油化工股份有限公司抚顺石油化工研究院,辽宁 抚顺113001)

烷基化油是由C3~C5烯烃与异构烷烃在强酸催化下发生烷基化反应的产物,具有高辛烷值[研究法辛烷值(RON)约95]、低雷德蒸气压(RVP)且不含硫、氮、芳烃或烯烃不利成分等优点。液体酸烷基化技术包括氢氟酸(HF)法烷基化、硫酸(H2SO4)烷基化以及近年来新兴的离子液体烷基化技术。近年来,随着环保法规日益严苛以及技术不断改进,液体酸烷基化的环境污染与运行风险大大降低,具有竞争力的清洁汽油调和组分烷基化油再次成为众多炼厂关注的焦点[1]。

本文综述了近年来液体酸烷基化技术主要供应商的技术创新与工艺进展。

1 HF法烷基化技术改进

2007年,UOP收购了康菲公司HF法烷基化股权,成为目前唯一具有HF法烷基化技术许可的公司。至2010年,UOP已许可安装HF烷基化装置140套以上,烷基化油产能62万桶/天以上。

因HF法烷基化所用HF催化剂是易挥发性剧毒物质,一旦泄露,会在厂区低空形成气溶胶,严重危害人员身体健康。因此,近年来HF法烷基化工艺的不断进步主要侧重于工艺安全及减灾设备,减少搅拌器、循环泵、轴封和焊接口等易故障点,增加水幕装置,促进泄露HF的扩散等措施,可提高整套装置的安全性能[2]。

1.1 ReVAP工艺

1992年,Phillips公司与Mobil公司合作开发ReVAPTM工艺[3],通过加入抑制蒸气压添加剂,使酸催化剂具有不挥发、无臭、低毒等优点,且易溶于酸,难溶于烃包括酸溶性油(ASO),简单蒸馏即可实现添加剂回收。根据泄露情况及所用助剂浓度,可减少60%~90%泄露至空气中的HF浓度,提高烷基化油的辛烷值约0.8RON,降低T90及干点。据统计,自1997年工业化以来,全球至少有147家企业获得ReVAP工艺的技术许可[4]。

1.2 Alkad工艺

UOP和Texaco合作开发的AlkadTM工艺,所用助剂可与催化剂络合形成蒸气压较低的液态聚氟化氢络合物[5],最大程度降低HF的危害,不影响烷基化油的硫含量,且不会引起产品分解或设备腐蚀。

1.3 酸存量管理工艺

UOP提供HF烷基化酸存量管理工艺(IMP)的许可技术[6],利用重力酸沉降罐可在90s内安全、快速地将酸转移至HF储罐。在发生灾难性事故时,IMP可使酸泄露量减少约50%,使HF烷基化的危害降低90%。IMP可在烷基化初建时安装,也可用于任何传统重力型沉降器的改造。自1991年第一套工业装置安装IMP后,目前至少有28家企业的HF烷基化装置安装了IMP技术。

1.4 重力循环HF烷基化工艺和烯烃多段进料技术

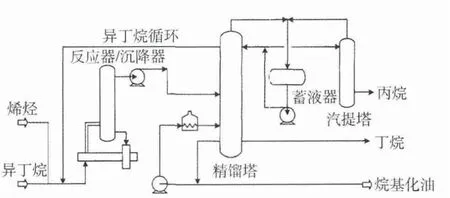

重力循环HF烷基化工艺最早由康菲公司推向工业化。该工艺创新处在于,利用重力实现冷却器内的酸循环,无须购置费用昂贵且需频繁维修的泵。工艺流程如图1所示。

图1 UOP的HF烷基化工艺重力循环系统

首先,烯烃和异丁烷以液相形式在固定床干燥装置内干燥,防止水分对工艺设备产生腐蚀。然后,混合原料与循环异丁烷通过喷嘴高速进入反应器/沉降器,在27~38℃、585~895kPa下进行反应,烷/烯比(异丁烷与烯烃的比值)为(10∶1)~(15∶1)。该工艺中,沉降器置于冷却器之上,喷嘴设计以及原料通过喷嘴的压降等因素均会影响酸回收及烃在酸中的分散状态。

另外,UOP研发了烯烃分段进料技术(SOFT),即反应器内设多处烯烃进料点,提高反应 物 的 烷/烯 比[6-7]。SOFT可 使 装 置 产 能 提 高20%~70%,或在不增加昂贵设备的前提下提高烷基化油的辛烷值。目前此技术已在33套以上的重力循环HF烷基化装置上得到应用。

1.5 强制循环HF烷基化技术

强制循环HF烷基化工艺流程如图2所示。原料烯烃与循环异丁烷混合进入反应器,与由多个喷嘴在不同位置喷入反应器的酸相充分接触。反应器设计与水平列管式换热器相似,管内走冷却水,维持反应温度恒定。这种反应器设计可使每桶烷基化油的HF存放量减少至3.2~4.6kg,采用循环泵时反应物以8~10倍的进料速度通过反应器,以实现反应物的充分混合。

图2 UOP的强制循环HF烷基化工艺

UOP还开发了分段进料串联循环反应器(SFSR)系统,异丁烷连续进料而烯烃分开进入反应器,可使炼厂灵活调整每个反应器的有效烷/烯比,最大限度地提高产品辛烷值。现有烷基化装置可采用SFSR设计方案改造提高烷基化油的产量。UOP对重力循环系统进行了改造,在酸存量不变的条件下,使RON提高了1.5,烷基化油产量提高了40%,工业装置扩能改造的专设投资为1000万~1500万美元,比新建装置的成本低70%。目前,全球已有超过20套的装置应用了SFSR系统。

2 H2SO4法烷基化技术现状

在H2SO4烷基化装置中,异丁烷和烯烃在浓H2SO4(≥89%,质量分数)催化下生成烷基化油。反应通常在10℃以下的低温下进行,因此需要反应器配有搅拌混合器或静态内构件,达到反应必需的界面面积。H2SO4烷基化需要制冷系统,使反应物处于最佳的反应温度并移除反应热。优选的制冷方法为异丁烷压缩制冷循环。

目前提供H2SO4烷基化技术许可的公司有CDTECH、DuPont STRATCO、ExxonMobil和RHT公司。

2.1 CDTECH

2.1.1 CDAlky工艺

CDTECH公司开发的CDAlky工艺为低温硫酸(H2SO4)烷基化技术,特点为反应器在-3℃左右操作,可提高三甲基戊烷(TMP)的选择性及烷基化油产品的辛烷值,并降低酸耗(30%~50%),但会增加系统能耗。该工艺采用静态接触器,利用特殊填料实现反应物与酸充分接触,解决了低温下反应物因黏度过高而引起的混合不充分等问题。此外,为降低酸耗及对下游设备的腐蚀,酸洗和水洗过程均被取消。与其他工业化的H2SO4烷基化工艺相比,CDAlky提高了装置的可放大性和可靠性,降低了装置操作费用和设备投资费用[8]。目前,CDAlky工艺已完成2.5桶/天的中试验证,现已对外提供技术许可。浙江宁波海越新材料公司引进产能60万吨/年的CDAlky工艺,预计2013年 底 建 成 投 产[9]。CDAlky工 艺 如 图3所示。

CDAlky技术同样可用于对现有HF和H2SO4烷基化装置改造。据CDTECH称,某产能为40万吨/年的HF烷基化装置采用CDAlky技术改造成H2SO4烷基化装置,所用原料为含少量丙烷和丙烯的FCC混合碳四。改造时,需将HF烷基化工艺的管式反应器替换成配备静态内构件的立式反应器,并添加包括3.4MW压缩机及其相关设备的制冷部分,HF工艺的精馏部分在改造后可继续使用,可使总成本降低约20%。表1示出了将HF烷基化装置改造成CDAlky烷基化装置后所产烷基化油的质量[10]。

表1 改造后成CDAlky装置的烷基化油质量

2.1.2 CDAlkyPlus工艺

原料中的异丁烯具有强放热聚合反应倾向,以往的烷基化技术难以加工含异丁烯的原料,因为异丁烯齐聚反应不仅会导致反应器温升,还会降低产品的辛烷值。为解决这一问题,CDTECH将两种已工业化的技术(CDOPT和CDAlky)进行集成,形成了以异丁烯为唯一烯烃来源的成套烷基化工艺(CDAlkyPlus),可提高烷基化油的辛烷值、降低酸耗、提高能源利用率。

CDOPT是异丁烯预处理工艺,用于降低异丁烯的高反应活性,抑制齐聚反应,高选择性地为生产高质量烷基化油提供原料。此外,预处理过程发生在反应器外部,消除了副反应放热对酸耗的不利影响,并降低了制冷工艺的能耗。

图3 CDTECH的CDAlky工 艺

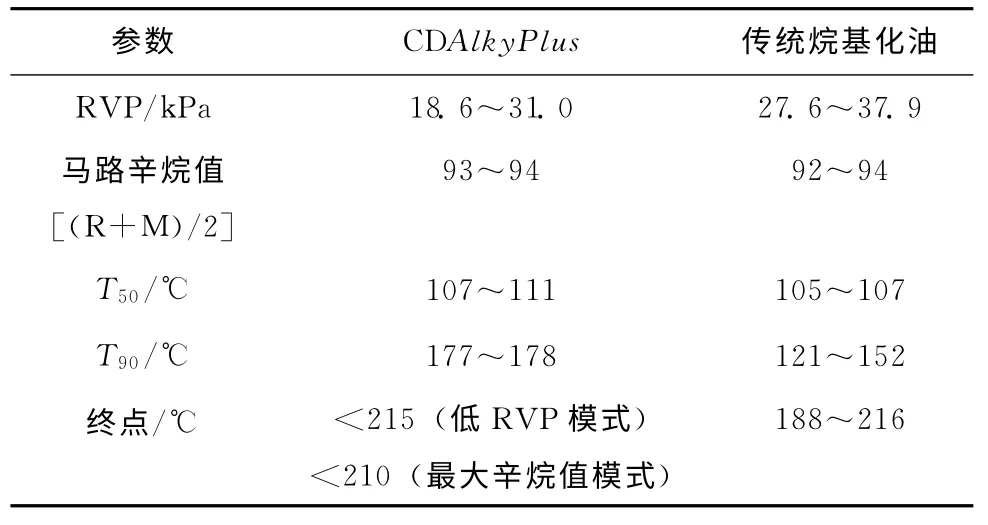

CDAlkyPlus工艺的特点是优化OSV(烯烃空速)和I∶O(异丁烷与烯烃比值),以提高产品辛烷值,并降低装置建设投资,且缩短回收期。表2对比了传统工艺与CDAlkyPlus的烷基化油品质。

表2 CDAlkyPlus烷基化油与传统烷基化油的对比

CDAlkyPlus技术可用于MTBE装置的改造,已经通过了为期5个月的中试验证。建成的示范装置以脱氢装置产品为原料,主要由异丁烯和异丁烷组成(异丁烯几乎是唯一烯烃来源),还含有少量的轻烃(C1~C3)、其他C4烯烃以及痕量的正丁烷、丁二烯、C5和C+6等烃类。表3比较了采用相同原料、由MTBE装置改造成CDAlkyPlus装置与异辛烷装置的生产数据。异辛烷装置生产的汽油调和组分具有很高的辛烷值,但改造成本很高。采用CDAlkyPlus技术对MTBE装置改造后,可生产出两倍于异辛烷装置产品产量的汽油调和组分。尽管CDAlkyPlus的产品价值相对稍低,但是产量的增加使该MTBE改造方案更具有经济优势。而且,采用CDAlkyPlus技术的改造方案其投资回收期仅为一年,如表3所示。

表3 CDAlkyPlus改造与异辛烷改造方案对比

2.2 DuPont STRATCO

2003年1月,DuPont公司收购STRATCO部门,掌握了提高烷基化油产量和质量及HF烷基化单元改造的大量技术方法。至2008年,DuPont STRATCO已为至少五家企业提供了烷基化装置基础建设技术许可,目前我国引进的硫酸烷基化装置多为DuPont公司提供。

(1)分别进料工艺 原料中的丙烯、丁烯和戊烯烷基化过程中最优反应酸强度各不相同,丙烯烷基化所需硫酸强度需高于92%[11],戊烯所需酸强度约80%,丁烯所需酸强度在二者之间。将3种烯烃分别进料在不同酸强度的3个反应器内进行反应,可生产高辛烷值的产品,并利用85%~87%低浓度的硫酸,在不增加酸用量的前提下多产25%的烷基化油[12]。

(2)流出物制冷式烷基化工艺 流出物制冷工艺是以烷基化反应后的烃相部分闪蒸用作反应器管束的制冷剂,且采用内部装有大功率搅拌叶轮和内循环夹套的STRATCO卧式接触反应器,使得酸-烃混合物在搅拌下形成乳化液并维持均一温度。此工艺具有副反应少、酸耗低且操作简单等优点。

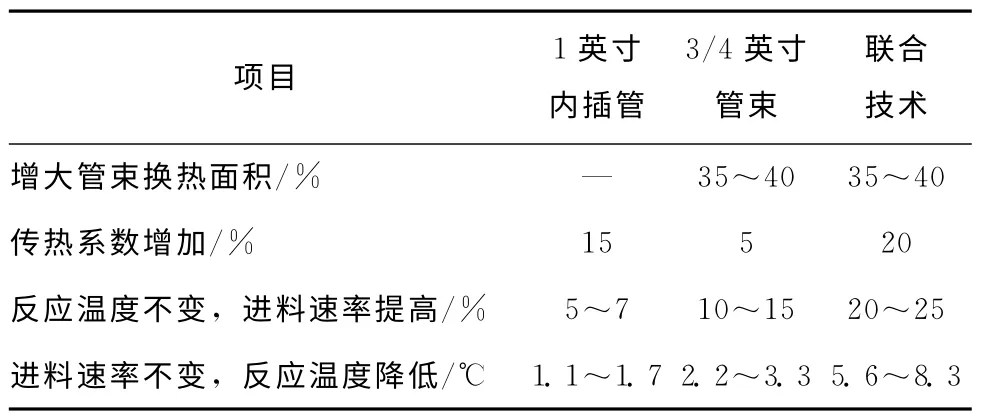

此外,自技术问世以来,STRATCO流出物制冷工艺和接触反应器进行了一些改进,如在反应区添加带有聚结介质的新型酸沉降器、内插管和取热管束,减小反应器体积1/2.7~1/3.5[13];采用UOP的1英寸(2.54cm)内插管专利技术,改善流出物制冷剂分布;更换3/4英寸(1.91cm)外径的取热管束包,进一步强化传热效果;以及同时采用内插管技术及小管径管束包等。STRATCO声明,全球采用流出物致冷式烷基化技术的装置总产能已超过85万桶/天。表4列出了内插管、小管径取热管束及二者同时应用对装置性能提升效果的差异。

表4 内插管、小管径取热管束改进技术和两者同时应用对装置性能的提升效果

(3)ALKYSAFE技 术 DuPont STRATCO推出的ALKYSAFE工艺,用于将现有采用康菲和UOP技术的HF烷基化装置改造成H2SO4装置[14]。ALKYSAFE改造工艺利用现有的反应和蒸馏单元,增加封装循环的丙烷或氟里昂制冷系统,维持最佳的反应温度于7~10℃(HF烷基化为38℃)。ALKYSAFE工艺利用连续酸相令异丁烷表面积最大化,有效抑制副反应,优化烷基化反应。酸沉降器和反应冷却器之间安装乳化泵和静态混合器,为乳化提供所需的压降和湍动状态[15]。

ALKYSAFE工艺可排除许多使用HF带来的安全隐患,其投资费用与HF烷基化装置的减灾措施相当,如与安装HF改性和防HF扩散设备等相当。

(4)硫酸烷基化和在线废酸再生/酸性气回收的集成技术 为提高炼厂和化工厂硫磺装置的经济效益和环境效益,DuPont公司开发了在线废酸再生/酸性气回收(SAR/SGR)的集成技术,同时与STRATCO烷基化技术耦合,提高H2SO4烷基化的附加效益。优选的集成方案是,在炼厂或临近炼厂烷基化装置附近建造SAR/SGR装置,回收酸性气体和烷基化装置产生的废酸,加工成新鲜硫酸后返回烷基化装置。另外,SAR/SGR装置每生产一英镑新酸的同时可为其他装置提供0.49~0.64kg的高压工艺蒸汽,进一步提高了集成方案的经济性。

因此,烷基化装置与SAR/SGR集成方案有助于提高烷基化装置安全性能,降低能耗、设备费用和公用工程费用。目前,DuPont公司在美国已投建8套SAR/SGR装置[16]。

2.3 ExxonMobil

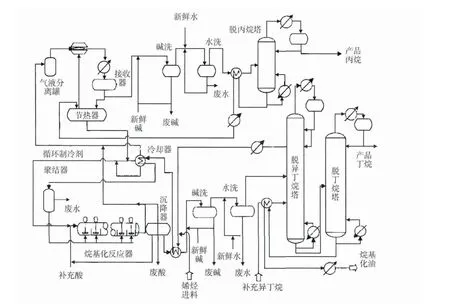

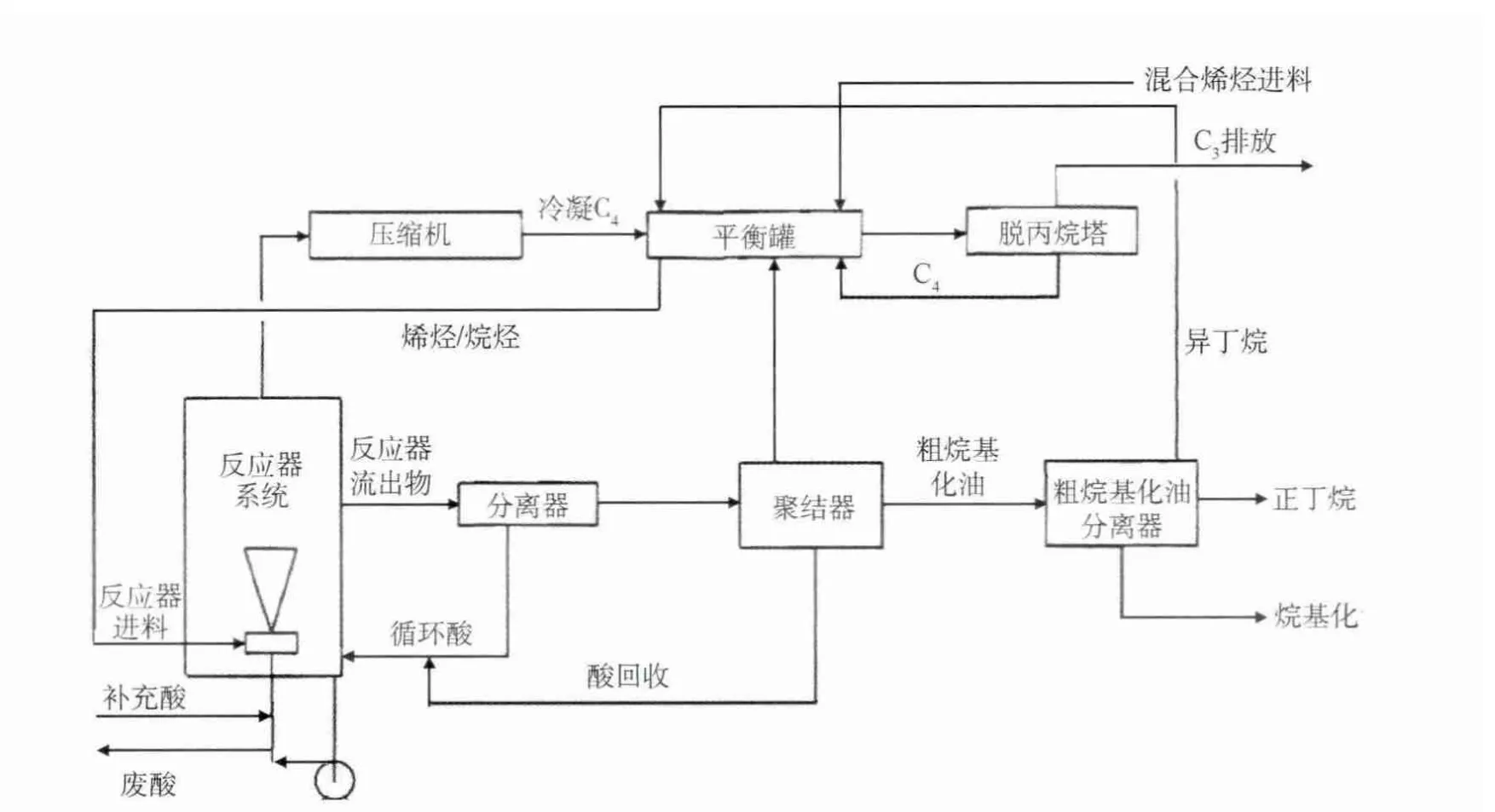

ExxonMobil公司开发了搅拌自冷烷基化工艺,原料烯烃和循环异丁烷经混合并冷却后,分段平行地进入反应器的各个反应段,而循环H2SO4和制冷剂在第一段进入反应器。工艺流程如图4所示。

在搅拌自冷式烷基化工艺中,反应热通过自冷法从反应器内移出。异丁烷在反应器内气化吸热,使反应介质温度处于最佳的4.4℃左右。然后异丁烷蒸气进入制冷段,经压缩、冷凝和闪蒸后返回到反应器内。部分制冷剂经碱洗和水洗送到脱丙烷塔,分离出丙烷送出装置作为厂区原料。

该工艺每消耗1桶丁烯,消耗1.17桶的异丁烷,产 出1.78桶 的96RON的 烷 基 化 油。ExxonMobil公司的自冷系统制冷温度高于间接制冷系统,小型制冷压缩机即可满足要求,有利于降低能耗[17],而且反应器采用分段设计,可在较低温度(4.4℃)和烯烃空速(0.1h-1)条件下操作。因此,烷基化产品辛烷值较高,并消除了精馏段的腐蚀问题。

目前约有15套ExxonMobil的H2SO4自冷烷基化工艺正在应用。印度信实石油集团的贾姆讷格尔炼厂安装ExxonMobil的H2SO4自冷烷基化工艺,装置产能为8.3万桶/天,是当时(2009年)世界上最大的烷基化装置[18]。

图4 ExxonMobli 公司的搅拌自冷烷基化工艺流程

2.4 RHT

RHT-烷基化技术旨在提高产品质量和硫酸烷基化工艺经济性[19]。其技术关键在于使用了特殊设计的混合器(喷射器),允许设备在低温绝热(25~30℃)条件下运行,取消了中和工序,采用先进的烃/酸分离技术,取消产品碱洗工序,采用聚结器分离系统,取消制冷压缩机以及湿式中和设备。此外,RHT烷基化工艺的喷射混合系统可根据生产需求灵活调节生产能力,易于装置扩能。该公司估计,采用该技术建造装置的投资较传统装置低33%~40%。RHT的工艺流程见图5。

3 离子液体烷基化技术现状

离子液体(IL)是一种类盐类液体,既可用作溶剂也可用作催化剂,对异丁烷的溶解度要高于H2SO4和HF,利于反应物扩散进入催化剂发生反应,催化性能优于H2SO4和HF,且催化剂对设备腐蚀小,对环境危害小,可降低反应器设计复杂性及投资成本。此外,反应流出物不易形成乳化油,产品与IL催化剂更易分离,相较于传统液体酸烷基化技术优势明显。但是由于离子液体选择性低、产率低,长期以来限制了其在烷基化领域的应用,目前仅Ionikylation工艺实现了工业应用[18]。

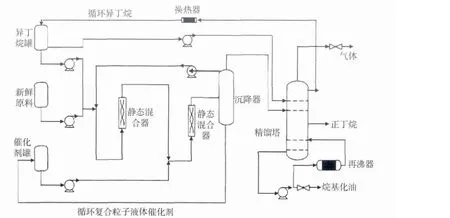

中国石油集团公司与中国石油大学(北京)合作开发的Ionikylation工艺,以CuCl改性的IL为催化剂用于生产烷基化油,既可用于装置初建,又可用于装置改造。Ionikylation工艺采用静态混合器实现低温操作(15℃)并缩短停留时间。反应物在第一个静态混合器内混合进入第二个静态混合器,与复合离子液体催化剂在理想条件下接触反应(15℃,0.4MPa),通过控制I∶O比、温度和压力以及第二个静态混合器内的停留时间,达到抑制副反应的目的,从而优化整个工艺过程。该工艺经过60天的中试装置验证,得出丁烯转化率大于99%,烷基化油产率达到95%(质量分数),TMP选择性为90%。运转过程中仅发生少量的聚合和裂解等副反应,所产烷基化油质量满足要求,产品辛烷值(RON=100.1)高于HF(RON=97.6)和H2SO4(RON=97.3)烷基化工艺,见图6。

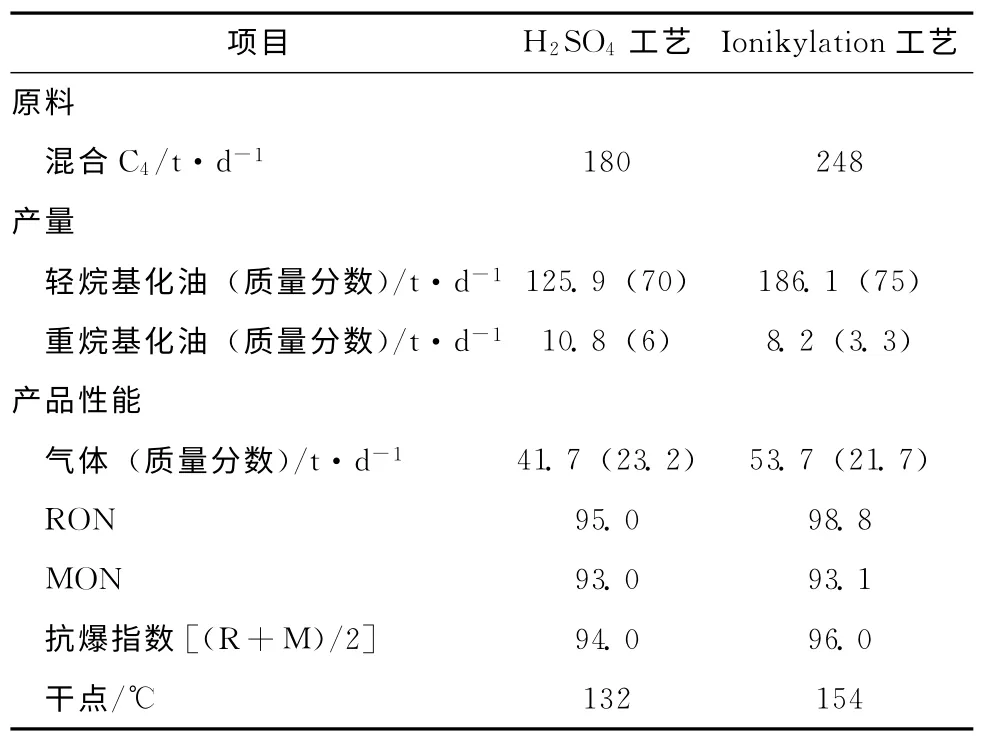

中国石油兰州石化公司采用Ionikylation技术对现有6.5万吨/年的硫酸烷基化装置进行改造,本次改造是该技术的首次工业应用。改造过程中大部分现有设备,如STRATCO反应器在新工艺中得到再利用,仅新购置了缓冲罐。改造完成后,装置产能提高了40%(由180吨/天提高到248吨/天),产品质量得到提高,如表5所示。但是由于STRATCO反应器结构复杂,运转状况不如简单的静态混合反应器,改造装置运行性能没有达到最优状态,仍需进一步优化[20]。

据报道,山东德阳化工有限公司采用Ionikylation技术,建成12万吨/年的世界首套离子液体烷基化装置,已于2013年建成投产,所产烷基化油辛烷值可达97以上。

图5 RHT-烷基化工艺流程

表5 Ionikylation工艺与H2SO4烷基化技术对比

4 液体酸烷基化研发最新动态

4.1 传统液体酸烷基化技术研发动态

由于传统液体酸(HF和H2SO4)催化的烷基化技术已相当成熟,针对HF和H2SO4法烷基化的研发工作很少。在有限的文献报道中,ExxonMobil公司披露了一种带内部酸再生的HF烷基化工艺,此改进工艺通过对部分循环HF和部分烷基化产品进行精馏,除去催化剂内的酸溶性油(ASO),实现催化剂再生[21]。UOP公司公开了一种以异丁烯为原料的通用烷基化技术,所用原料为异丁烯及异构烷烃,控制进入酸相的原料为液滴形式且尺寸在150~500μm,烷基化反应后可提高产品油质量[22]。此外,UOP公司还公开了一种烷基化装置及其优化方法,通过连接两个烷基化区,第一个反应区的沉降器宽度大于高度,第二个反应区的沉降器高度大于宽度,实现提高装置产能的目的[23]。

图6 Ionikylation工艺流程

针对H2SO4烷基化技术,CDTECH公司公开了一种将烯烃原料转化成低聚物及硫酸酯的H2SO4烷基化方法,该工艺所用原料包括烯烃、正构烷烃以及异构烷烃,部分原料与硫酸接触,在反应条件下生成烯烃的硫酸酯,以硫酸酯作为烷基化装置的进料进行反应[24]。ExxonMobil公司在自冷烷基化工艺中,设计较低的反应器制冷剂和硫酸入口位置,并在反应器上竖直排列多个烯烃入口。反应器内由折流板隔出一系列反应区域,并由旋转混合器进行搅拌。烷基化过程中,液态异构烷烃和硫酸由较低位置进入反应器,与由竖直多进料口烯烃原料混合发生烷基化反应,强化了异构烷烃与酸催化剂的混合[25]。

4.2 离子液体烷基化技术研发最新动态

用于烷基化反应的离子液体催化剂大致可以分为常规氯铝酸离子液体、改性的氯铝酸离子液体、复合离子液体和非氯铝酸离子液体四类。常规氯铝酸离子液体虽然催化活性好,但是对烷基化产品的选择性较差,经改性后,虽然提高了产品油的质量,但改性离子液体的添加剂或与离子液体本身不互溶或会影响催化剂寿命。复合离子液体解决了催化剂选择性及互溶的问题,提高了产品的辛烷值,但是因氯铝酸的存在,油品中混有有机氯,易对发动机造成腐蚀,且催化剂对烯烃原料要求较为苛刻。非氯铝酸型离子液体相对温和,不挥发、无腐蚀,具有极大的应用潜力[26]。

Cui等[27]研究了三氟甲磺酸(TFOH)耦合的系列质子氨基离子液体(AMILs)对异丁烷与1-丁烯烷基化反应的催化性能。经研究发现,添加AMILs可以极大地强化TFOH对烷基化反应的催化效率,通过优化TFOH/AMIL比例(3∶1),TMP选择性可达85.1%,RON达到98,优于工业H2SO4催化剂及纯三氟甲磺酸催化剂。

Ren等[28]在间歇高压釜中通过优化三氟甲磺酸/三氟乙醇的比例,烷基化产物TMP的选择性达到80.1%,RON为97.2,该催化剂经7次套用,活性未见大幅下降。

Xing等[29]配制了含SB-6的酸性离子液体催化剂,在最佳配比[HMIm][SbF6](47.9%,质量分数)/CF3SO3H(52.1%)条件下反应,C8选择性为80%,RON为95。

Liu等[30]提出在离子液体烷基化进行一段时间后,向酸性离子液体中加入卤化氢或卤代烃,有利于离子液体再生及维持催化剂活性。

王鹏等[31]合成了一系列含BF-4或CF3SO-3的咪唑类、吡啶类功能离子液体,并与三氟甲磺酸耦合作为1-丁烯/异丁烷的烷基化反应的催化剂,其C8的选择性达到81.1%,RON为95.3,催化剂循环套用6次,活性未下降。

5 结 语

HF烷基化和H2SO4烷基化技术工艺成熟,前者工艺改进侧重于添加抑制催化剂蒸气压的助剂及配套减灾设备,后者工艺改进主要侧重于强化低温下的传质及反应热的及时移除。我国大多数烷基化装置主要采用Phillips公司的氢氟法技术和DuPont公司的硫酸法技术,对于我国而言,主要的技术障碍在于工程技术、设备加工及防腐技术等问题得不到很好地解决,阻碍了国产化烷基化技术的工业化。

随着国内汽油标准提高及成品油价上调,烷基化油重现利润空间,刺激了国内对烷基化装置的投建热情,其中新建的多为硫酸烷基化技术。但是,不论是HF法工艺或是H2SO4法工艺,均存在很高的环境风险,若未来出台更严格的环保法规,这两类技术均要面对很大的发展阻碍。

离子液体烷基化技术虽然催化剂仍存在选择性及产率低等问题,但是因其安全、对环境危害小等优点成为近年来研究的热门课题之一,目前已经实现工业应用,随着实践经验的积累及技术的不断完善,离子液体烷基化将拥有巨大的发展潜力。

因此,新型环保的离子液体烷基化液体酸替代技术是未来液体酸烷基化的发展方向。

[1] Stephen K R.Alkylate rising[J].Chemicaland EngineeringNews,2001,10:63-67.

[2] 朱庆云,李智勇,张航.世界烷基化技术进展[J].石化技术,2004,11(3):58-61.

[3] 马文伯.清洁燃料生产技术[M].北京:中国石化出版社,2001:101-114.

[4] 毕建国.烷基化油生产技术的进展[J].化工进展,2007,26(7):934-939.

[5] 何英华,王苑,杨玉和,等.C4烃资源综合利用技术进展[J].化工技术与开发,2012,41(3):28-35.

[6] 李网章.烷基化技术与经济[J].炼油技术与工程,2012,42(11):18-21.

[7] 卜岩,郭蓉,侯娜.烷基化技术进展[J].当代化工,2012,41(1):69-72.

[8] Hodge C.Comparison of existing and emerging alkylation technology[C]//National Petrochemical and Refiners Association,Washington D C,2004.

[9] 钱伯章.新的烷基化工艺将在中国获得应用[J].石油炼制与化工,2012,43(1):74.

[10] Cross W,Kapraun C,Vogt T.Safer with sulfur[J].HydrocarbonEngineering,2010,9:60.

[11] Graves D C,Buckler D M,Peterson J R,et al.Alkylation Best practices for the new millennium[C]//National Petrochemical and Refiners Association,Washington D C,2001.

[12] 朱庆云,乔明,任静.液体酸烷基化油生产技术的发展趋势[J].石化技术,2010,17(4):49-53.

[13] Bockwinkel K.STRATCO alkylation technology improvements[C]//National Petrochemical and Refiners Association,Washington D C,2007.

[14] Tyas A R.A flexible approach to refinery olefin alkylation[C]//European Refining Technology Conference,Madrid,Spain,2001.

[15] Peterson J R,Scott B.STRATCO’s convex process:Low cost conversion/expansion from HF to H2SO4alkylation[C]//National Petrochemical and Refiners Association,Washington D C,1994.

[16] Cavalca C,Davis M,Confuorto N,et al.Solutions for a cleaner future-integrated environmental solutions for refinery sulfur,nitrogen and clean fuel challenges[J].HydrocarbonEngineering,2007,12(8):59-62.

[17] Ackerman S,Lerner H,Zaczepinski S.Benefits of the stirred,autorefrigerated reactor in sulfuric acid alkylation[C]//National Petrochemical and Refiners Association Annual Meeting,Washington D C,1996.

[18] Worldwide refinery processing review[E/OL].Hydrocarbon Publication Co.2011Q1.http://www.hydrocarbonpublishing.com/review.php.

[19] Amarjit S B.New developments in sulfuric acid alkylation[J].PetroleumTechnologyQuarterly,2007(2):57.

[20] Liu Z C,Zhang R,Xu C M.Ionic liquid alkylation process produces high-quality gasoline[J].OilandGasJournal,2006,104(40):52-56.

[21] ExxonMobil Research and Engineering Company.HF alkylation process with internal acid regeneration:US,8212098B2[P].2012-07-03.

[22] UOP LLC.Alkylation of isobutene feeds:US,7906700B2[P].2011-03-15.

[23] UOP LLC.Alkylation unit and method of modifying:US,8124034B2[P].2012-02-28.

[24] Catalytic Distillation Technologies.H2SO4alkylation by conversion of olefin feed to oligomers and sulfate esters:US,7977525B2[P].2011-07-12.

[25] ExxonMobil Research and Engineering Company.Process for isoparaffin olefin alkylation:US,8383874B2[P].2013-02-26.

[26] 刘贵丽,刘鹰,胡瑞生.离子液体催化异丁烷/丁烯烷基化反应的研究进展[J].化学试剂,2010,32(12):1085-1088.

[27] Cui P,Zhao G Y,Ren H L,et al.Ionic liquid enhanced alkylation ofiso-butane and 1-butene[J].Catalysis Today,2013(200):30-35.

[28] Ren H L,Zhao G Y,Zhang S J,et al.Triflic acid catalyzed isobutene alkylation with trifluoroethanol as a promoter[J].CatalysisCommunication,2012(18):85-88.

[29] Xing X Q,Zhao G Y,Cui J Z,et al.Isobutane alkylation using acidic ionic liquid catalysts[J].Catalysis Communication,2012(26):68-71.

[30] Liu Z C,Xu C M,Zhang R,et al.Methods for regenerating and maintaining activity of ionic liquid catalyst and producing alkylate:US,2012/0283500A1[P].2012-11-08.

[31] 王鹏,张镇,李海方,等.离子液体/CF3SO3H耦合催化1-丁烯/异丁烷烷基化反应[J].过程工程学报,2012,12(2):194-201.