转子端板齿部故障分析及解决方案

2014-08-08贺涌涛张海凤

郭 峰, 贺涌涛, 张海凤

(湘潭电机股份有限公司,湖南 湘潭 411101)

0 引 言

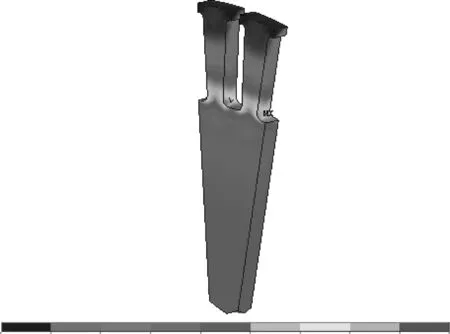

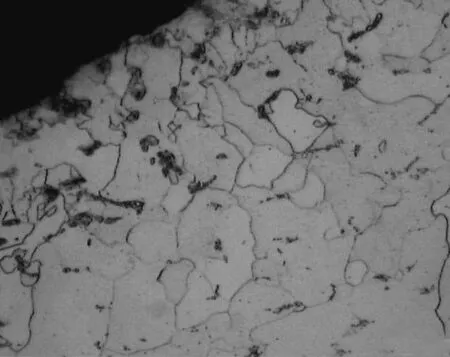

交流变频电机在各个行业有越来越广泛的应用,但由于变频电机的载荷较复杂,容易导致各种故障出现。本文中的交流变频电机转子在现场使用时多次发生端板断齿现象,有的投入运行仅3个月就发生断齿现象(见图1),影响了整个系统的安全运行。为了杜绝这一现象,本文从多方面查找故障原因,寻求解决问题的方法。转子端板在电机转子中主要起到压紧转子冲片,控制齿部弹开度[1],使铁心成为一体。转子端板在工作时承受冲片压紧的轴向力及自身旋转产生的离心力,出现的断齿问题需要解决。

图1 端板断齿图片

1 故障分析方法

由于端板在正常工作情况下仅承受轴向力和自身的离心力,其齿根部应力为28.5MPa(见图2),远远低于材料的屈服强度,由此可以判断,端板在实际工作中承受了除上述两种载荷外的其他载荷。通过对端板材料硬度进行检测、齿部进行金相分析,及极限载荷情况下结构的机械分析,找到了故障原因。

图2 端板正常载荷时仿真分析结果

1.1 材料硬度分析

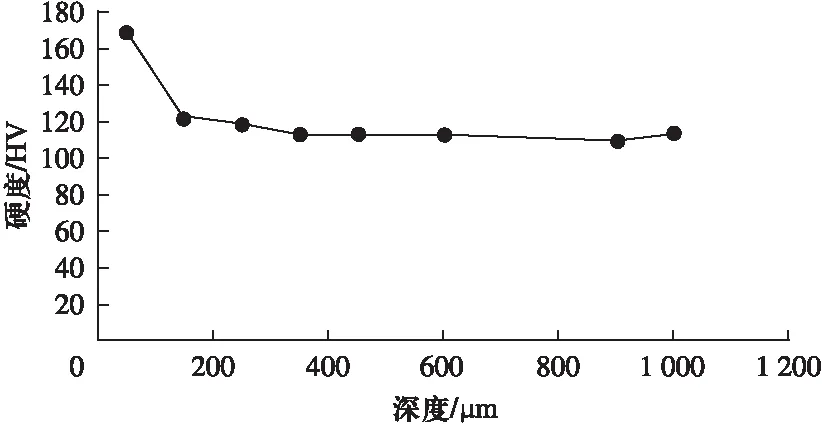

在齿牙截面金相试样上沿试样表面往基体逐点进行显微维氏硬度的测试,硬度测试结果如图3所示,硬度约100~110HV,屈服强度约为175MPa,材料的实测强度没有达到Q235材料的要求。

图3 失效件激光切割边部-基体的硬度分布曲线

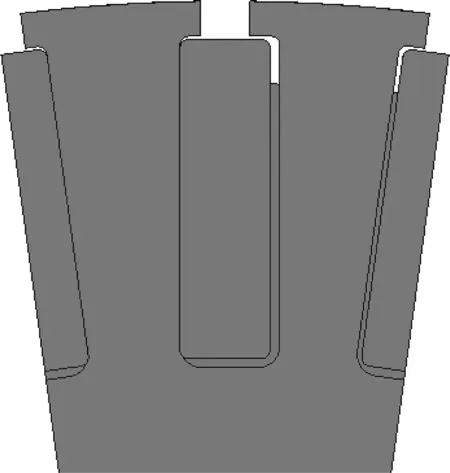

1.2 金相分析

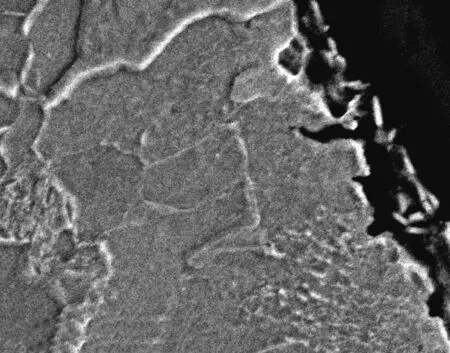

端板为6mm厚的Q235板,齿部采用激光切割成形,通过齿部断口[2]检测发现,激光切割表层有大量蚀沟,并在少量蚀沟底部能观察到微裂纹,其抗疲劳断裂性能大大降低。如图4、图5所示。

断口分析结果表明端板属于疲劳断裂失效[3],疲劳裂纹起始于齿根部激光切割表面,裂纹从两侧齿根部垂直板厚方向相对扩展,最后断于内部。属于非对称双向弯曲疲劳断裂(两个方向弯曲应力不对称),终断区为正常的韧窝断口。因为各失效件起裂位置均为结构的应力集中位置,故断裂主要是强度和应力因素决定的。由此看来,引起端板疲劳断裂的应力主要为侧向弯曲疲劳应力,说明使用过程中电机存在振动,振动产生的侧向弯曲应力是导致端板疲劳断裂的应力因素。

图4 齿根部表面微裂纹的形貌

图5 激光切割边部组织形貌

材料金相组织和硬度测试结果表明,失效件材料组织与未使用的对照件组织不同,失效件碳含量和硬度均明显低于对照件,晶粒尺寸明显大于对照件,特别是对照件激光切割表面有一层厚度约0.2mm的马氏体硬化层,失效件没有硬化层。材料强度较低和表面没有硬化层,均是导致材料的抗疲劳断裂能力下降的重要因素。

在失效件激光切割表面观察到有较明显的晶间蚀痕,局部观察到有微裂纹,晶间蚀痕和微裂纹(特别是微裂纹)会大大增加局部的应力集中,降低材料的疲劳抗力,是端板发生疲劳断裂的重要因素。

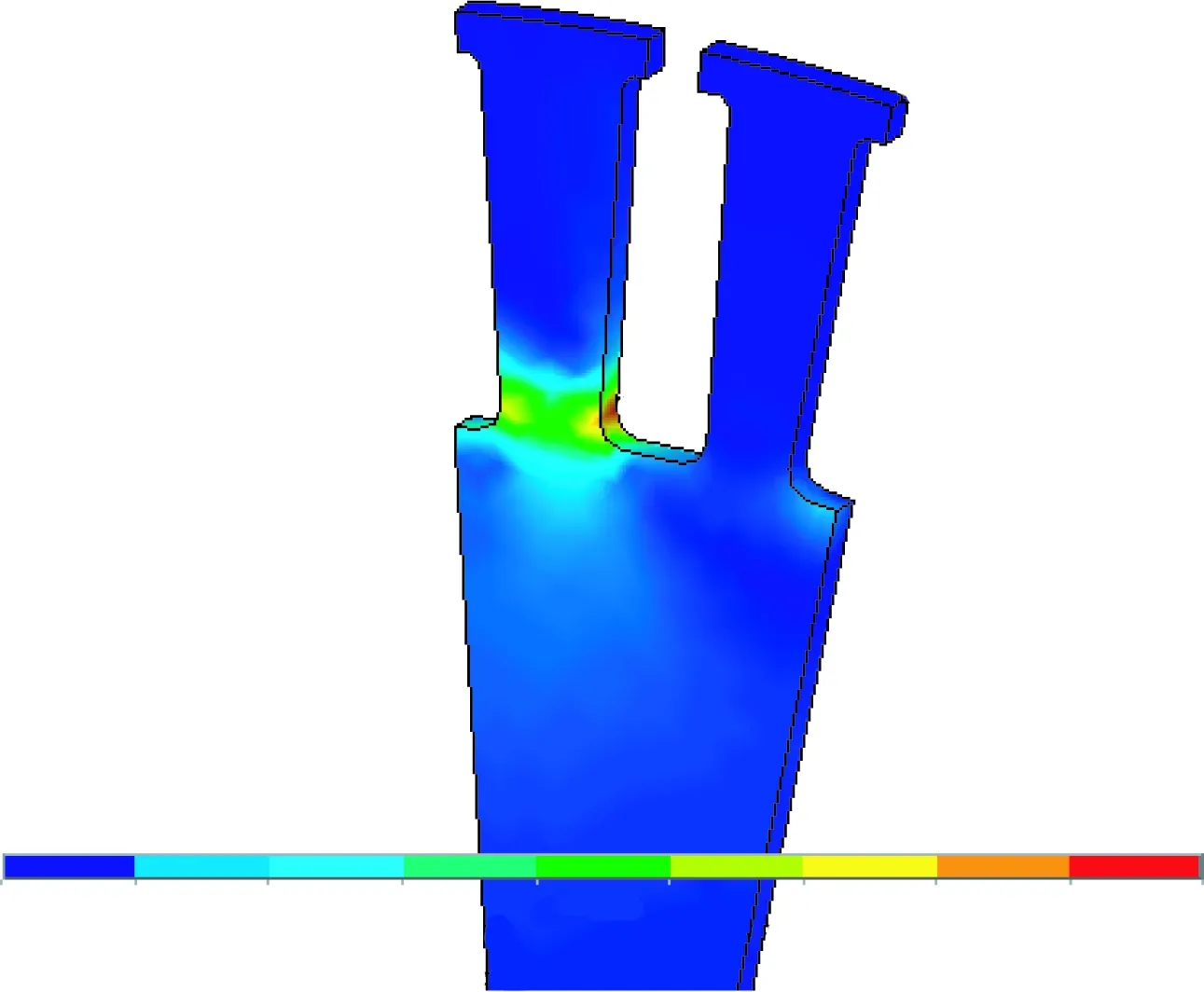

1.3 仿真分析

在实际装配过程中,由于累积误差,使得本来不承受转子导条离心力的端板齿部承受了转子导条的离心力,即图6情况。通过ANSYS软件对该种极限情况进行仿真分析[4],其中转子导条与端板齿部一侧存在接触,在离心力载荷作用下,承受转子导条离心力的端板齿部应力为474MPa(见图7),远远超过材料的屈服极限。若存在初始裂纹缺陷,则很容易造成裂纹扩展,发生疲劳断裂。

图6 极限尺寸分析模型

图7 极限情况下齿部应力云图

从ANSYS受力分析结果看,端板齿部在电机运行中承受了导条的部分离心力,在高应力区裂纹开始扩展,最终导致断齿现象。

2 优化方法

通过上述几个方面的分析,可以得出导致端板齿部断裂的原因有以下三个方面: 一是材料本身强度的降低;二是齿部采用激光成形时对齿部

造成的初始缺陷;三是端板在运行时承受了额外的附加载荷。针对这几个原因,采取了如下措施解决端板断齿问题:

(1) 将端板的材料由普通的碳素钢改为优质碳素结构钢,提高了材料的强度,从而提高材料的疲劳强度;

(2) 改变了端板齿部的加工方式,避免了初始缺陷的形成,由原来的激光成形改为冲压成形;

(3) 为了避免端板齿部在运行过程中承受额外的离心载荷,将齿宽的尺寸公差适当放大,避免了导条与齿部的接触,则齿部在运行时仅承受自身的离心力,其应力水平较低,强度满足要求。

通过几个方面的优化改进,改进后的产品已投入运行5年没有发生断齿现象,彻底解决了端板的断齿问题。该种优化方案目前在产品上得到大量的应用,效果很好。

3 结 语

针对转子端板断齿这一现象,通过仿真分析及实物检测分析等手段,确定了断齿的原因为疲劳断裂,主要原因是齿根部存在初始缺陷及运行时产生附加载荷。通过反复的分析及计算,确定了优化方案,通过对齿宽公差尺寸的适当放大及齿部成形方法的改变,并将材料改成优质碳素结构钢,减少材料本身的缺陷,最终彻底解决了端板断齿问题。目前,这一优化方案在产品上应用情况良好,电机运行5年无一台断齿现象发生。

【参考文献】

[1] 陈吴荣,王岳.高压电机定转子端板冲制工艺及其模具的改进[J].电机技术,2008(5): 56-57.

[2] 朱智阳,董庆庆.减速箱齿轮轴断齿失效分析[J].理化检验-物理分册,2011(47): 175-177.

[3] 陈君才.金属构件失效分析[M].成都: 成都科技大学出版社,1987.

[4] 洪庆章,刘清吉,郭嘉源.ANSYS教学范例[M].北京: 中国铁道出版社,2002.