感应电机定子端部风路结构对通风影响*

2014-08-08祝后权高升华

熊 用, 祝后权, 戴 勇, 高升华

(武汉船用电力推进装置研究所,湖北 武汉 430064)

0 引 言

电机端部导风板结构常见于转速较高、具有轴带风扇的电机,其作用有: (1) 形成一道通过端部的风路;(2) 作为轴带风扇的蜗壳,可有效提高风扇的压头与效率[1]。对称径向通风结构示意图如图1所示。

图1 对称径向通风结构示意图

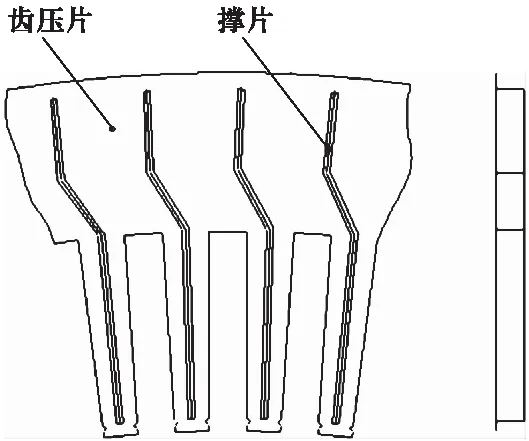

电机齿压板结构位于定子铁心两侧,拉紧叠压铁心,同时形成电机最外侧风路通道。齿压板去掉压板后,剩下齿压片与撑片,与电机铁心中部的通风槽板结构一致。去除压板后齿压板结构如图2所示。

图2 去除压板后齿压板结构

本文研究对象为低转速、无轴带风扇、使用外加风机冷却的大中型感应电机。随着电机结构设计更加紧凑,图1中两侧风机位置需要向中间移动以减小电机轴向长度,此时风机出风直接经过端部,不需要再引风路进行冷却。

此外,端部已没有足够的空间来安置导风板,强加导风板将导致结构十分复杂,如取消导风板,既能缩减尺寸,又可简化结构。但取消导风板后,将形成一道从齿压板直接到达定子铁心背部出风口的风路,相比经过定、转子径向风沟,此风路路径要短得多,可能会形成风路上的“短路”。本文研究取消导风板后,不同齿压板风路结构对电机整体风路产生的影响。

随着流体数值仿真软件的普及使用,电机通风三维数值计算案例较为多见,但模型中包含外掠流过端部还少见文章报道。本研究中取消导风板,冷却空气直接经过端部,端部对流道的影响将不能忽略,故建立电机的三维通风计算模型时须包含完整的端部特征,综合考虑风路进风口、端部、齿压板、定子和转子的流动特性。

1 设计方案

本文选取1台闭式对称径向通风冷却的1000kW感应电机,其整体结构及风路如图3所示。冷却介质进入电机,经过定子端部绕组分为3路: (1)经齿压板到定子背部;(2) 流向气隙;(3) 流向转子支架,经过转子径向通风沟后进入气隙,汇合另一路空气流经定子径向通风沟,最后经过空气/水热交换器,将热量传递出去。

图3 闭式循环径向通风冷却示意图

该电机结构整体轴向对称,转轴径向支架数量为6个,转速250r/min。定、转子轴向通风沟对齐等距布置,铁心间距70mm,风沟数量包含齿压板风路为12道,每道宽度10mm。端部取消了导风板,根据齿压板风路结构不同设计了3种方案: (1) 齿压板风路全开(其风路结构与中间铁心通风沟结构一致);(2) 齿压板风路半开,通风沟宽度为5mm;(3) 齿压板风路关闭。

2 计算过程

2.1 计算模型

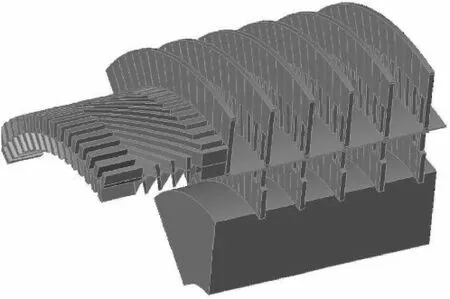

根据电机结构及风路特点,计算模型取实际电机轴向的1/2,周向的1/6,建立其包含端部结构的三维数值模型进行计算。整体模型如图4所示,去掉端部机壳后的结构模型如图5所示,定子线圈端部的结构模型如图6所示。

图4 整体模型

图5 去掉端部机壳后的结构模型

图6 定子线圈端部的结构模型

2.2 计算软件

计算采用Fluent软件,关于该软件的说明见参考文献[2]。

2.3 边界条件

进出口边界分别采用流量进口、压力出口,采用标准k-ε湍流模型。

设定单台风机所产生的风量为2m3/s,计算出输入质量进口质量流量为0.4083kg/s。

各连接部分采用interface边界相连。

3 计算结果及分析

3.1 总体流动阻力压降

电机流动阻力总压降包括电机本体、风机出口、冷却器的压力损失。本文只计算电机本体压降,风机出口损失为风机出口的动压损失,冷却器的压力损失由小样试验数据得到。电机各工况流动阻力压降计算数据如表1所示。

表1 各工况流动阻力压降计算数据 Pa

由表1可知,同等风量下,不同齿压板结构对电机本体压降影响很大,各工况相差接近倍数关系,说明齿压板风路短路效应十分明显。在叠加冷却器与风机出口损失后,电机总压降差距相对有所减小。

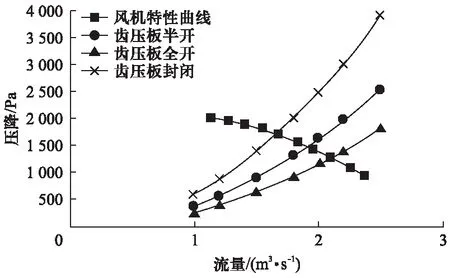

根据电机阻力特性与选用的风机特性曲线,作电机运行工况点如图7所示,得到电机实际运行时的工况点,如表2所示。全开工况在实际工况下的电机本体压降为760Pa。

图7 电机运行工况点

齿压板风量(体积流量)/(m3·s-1)总压降/Pa全开2.11300半开1.91480封闭1.61700

由表2可知,配上风机后,相比齿压板全开工况电机产生的总冷却风量,半开后减少了约10%,全封闭减少了约23.8%。差异程度并没有如本体压降那么大,这是因为尽管3种工况下电机本体阻力相差较大,但叠加冷却器与风机出口损失后,总体压降差距拉近,且选用风机特性曲线较平稳,故最终获得的冷却风量差距并不大。

3.2 风路流量分配

齿压板全开时电机定子风沟的速度矢量图如图8所示。齿压板处速度矢量颜色远比其他风沟深,表明此处通过风量很多。定子各风沟具体流量分布如表3所示。齿压板定义为第一道风沟,其他风沟根据图5上位置从左到右编号。

图8 定子风沟的速度矢量图

风沟全开半开全闭流量分布/(kg·s-1)比例/(%)流量分布/(kg·s-1)比例/(%)流量分布/(kg·s-1)比例/(%)10.16740.90.10024.20020.05312.90.06616.10.08721.330.05012.30.06315.30.08320.340.04911.90.06114.90.08019.750.04811.70.06014.70.07919.460.04811.70.06014.70.07919.3

由表3可知,齿压板全开时,齿压板形成的第1道风沟通过风量远大于其他风沟,风量占比超过40%,其余几道风沟之间则较均匀。这表明齿压板风路确实形成了电机风路的短路,故此工况流动阻力最小,风机提供的总体风量最大。冷却气体多数从齿压板该路流走,但此通路并无多少发热部件。

齿压板半开工况中,齿压板风沟风量要大于其他风沟,但差别已不突出。齿压板全闭工况中,各风沟风量分布基本一致。

根据表2的电机实际流动总体风量与表3的定子风沟风量比例,可得到不同结构下的风沟实际流量分布,如图9所示。

图9 定子通风沟实际流量分布

由图9可知,电机定子风沟实际风量以全闭工况最大,半开次之,全开最小。全开工况中,尽管总风量最大,但多数集中在齿压板;全闭工况中,中间风量大,但齿压板完全不过风。

4 试验验证

4.1 试验说明

电机本体端部与定子背部设有测压孔,可测得电机本体压降。电机背部的维修盖板打开后,电机变为开式通风,可测得电机定子每道风沟的出风流量,得到电机风路的流量分配。定子背部通风沟如图10所示。

图10 定子背部通风沟

压力测试仪器为微压计Digitron 2080P,其量程为2500Pa;风温与风速测试仪器为热线风速仪testo 425,其温度量程为70℃,速度量程为30m/s。在此次测试过程中,个别测点的速度超过了该量程,记为30m/s。

4.2 总体阻力压降数据与分析

试验与计算的数据对比如表4所示。数值计算值要稍大于试验结果,误差为7%~10.1%,符合工程要求。

表4 试验与计算的数据对比

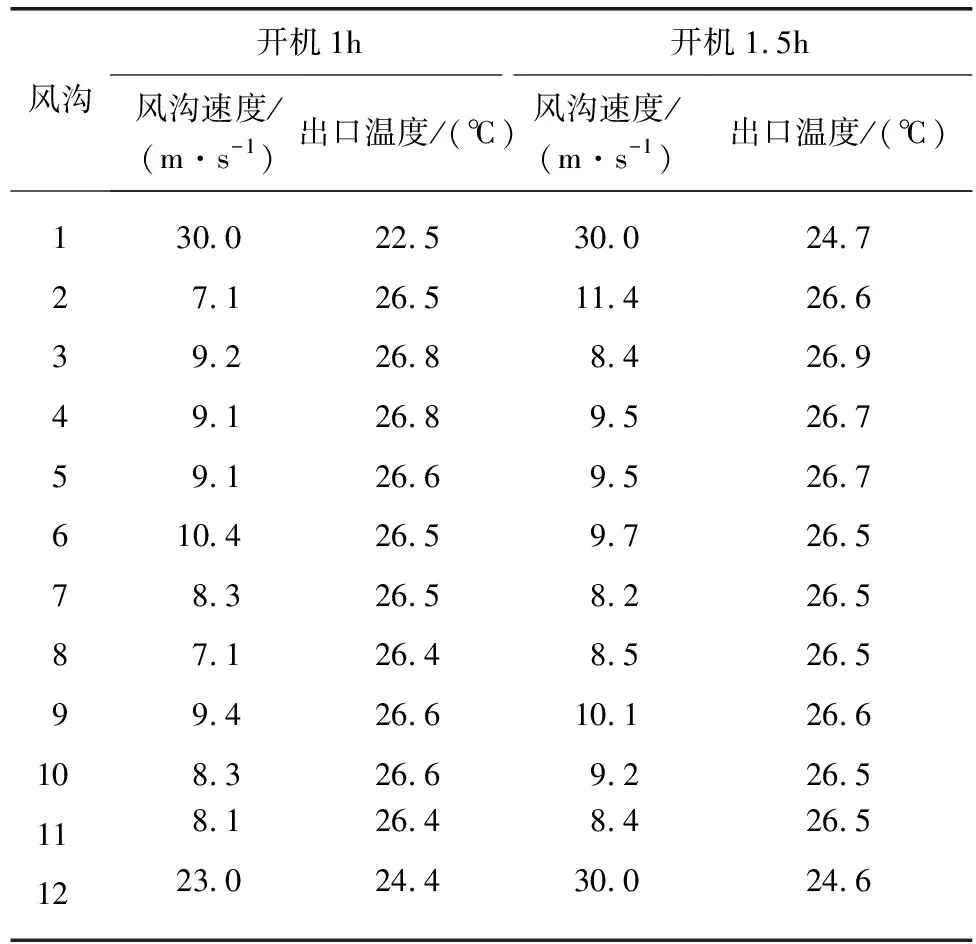

4.3 风路流量分配数据与分析

记录试验随时间逐渐达到热稳定的定子通风沟出口速度与温度试验数据如表5所示。可看出,两端齿压板风速明显高于铁心中部风速,铁心中部风速较均匀,齿压板风速与铁心中部平均风速之比为3.23,试验结果为3.46,与计算结果吻合。

表5 定子通风沟出口速度与温度试验数据

注: 进口风温度为24.1℃

铁心中部风沟出风温度高于两端齿压板的出风温度2℃,结合进口温度来看,齿压板风路来风基本没被加热,还是冷风,说明其带走的热量并不多。

5 改进建议

对齿压板结构仔细分析后发现,其短路效应原因有: (1) 冷却风不经过转子,路径较短;(2) 压 圈内圆与绕组之间有约10mm的空隙,冷却风直接从此空间经过,绕过了风阻较大的齿部空间。齿压板结构轭部让开区域如图11所示。

图11 齿压板结构轭部让开区域

将此轭部区域封闭后,进行了通风计算,与封闭前工况比对结果如表6所示。

表6 轭部封闭前后计算对比值

由表6可知,齿压板风路全开且封闭轭部空间与半开两种措施对风路影响基本接近。齿压板风路半开同时封闭轭部空间后,齿压板风路与中间通风沟流量分配基本一致,此是分配最为合理的结构。

基于上述计算与分析,对电机结构提出以下优化措施:

(1) 使用绝缘垫堵住绕组与压圈的轭部空间,调节风路的同时防止绕组与压圈碰擦。

(2) 减小齿压板风路空间,将图2中撑片高度减半或厚度增加可达到这一目的,但这会导致铁心两侧压紧力不够齿间散开。可在齿压板结构不变的情况下,加上一个高度为5~6mm的封闭圆环,增大通过的流动阻力,加工工艺简单,同时避免齿间散开。齿压板加圆环如图12所示。

图12 齿压板加圆环

6 结 语

导风板取消后,齿压板通路导致了电机本体风路短路,电机整体风路阻力变小,总体流量增大,这可能会造成一种假象,即电机风阻特性比预期的小。电机最终产生的流量由电机本体压降、冷却器阻力、系统损失各所占比例与所配风机综合确定。电机本体风路短路效应造成的最大影响是流量分配不合理,从齿压板过来的大量冷风没有充分发挥冷却作用。

电机取消导风板后,应采取措施避免齿压板的短路效应,保证电机内部合理的冷却风量分配。

【参考文献】

[1] 丁舜年.大型电机的发热与冷却[M].北京: 科学出版社,1992.

[2] 王福军.计算流体动力学分析-CFD软件原理与应用[M].北京: 清华大学出版社,2004.