基于微焦点CT的三维裂纹扩展分析

2014-08-08陈复兴邓翠贞曾亚斌

敖 波,陈复兴,邓翠贞,曾亚斌

(南昌航空大学 无损检测技术教育部重点实验室,江西 南昌 330063)

航空材料在服役过程中易出现结构疲劳破坏,疲劳破坏的本质是疲劳裂纹的萌生和扩展,疲劳裂纹信息是裂纹扩展分析的前提,裂纹信息主要有尺寸、位置、分布和结构等。由于射线CT具有层析成像和三维重构功能,能无损地反映裂纹的尺寸、位置和结构分布等,一直是国外进行疲劳裂纹相关研究的重要手段[1]。

研究人员借助于高分辨率的微焦点CT和同步辐射CT设备,在航空材料的疲劳裂纹扩展成像研究方面进行了大量实验研究。代表性的工作有Ferrié等[2]利用欧洲同步辐射光源的ID19对室温下AS7G03铸铝合金中疲劳裂纹的萌生和扩展阶段进行了可视化分析。Khor等[3]利用三维可视化直观显示了裂纹,并揭示了裂纹体的存在。Qian等[4]利用同步辐射显微CT得到了Al-Si-Mg合金位移控制下不同位置的裂纹切片图像和同一位置下不同位移的切片图像,从图像上显示了裂纹前沿的微裂纹大小和分布。Zhang等[5]采用日本第三代同步辐射装置Spring-8中的同步辐射显微CT得到了Al-Mg-Si合金在相同载荷作用下每隔3万疲劳周次的裂纹体投影局部裂纹前沿形态和12万疲劳周次不同载荷作用下的裂纹体投影局部裂纹前沿形态。Toda等[6]对铝合金在载荷作用下不同张开位移时的裂纹和粒子分布进行了可视化显示。Morgeneyer等[7]基于同步辐射的薄板层析成像方法研究了铝板在不同裂纹尖端张开位移时前沿孔洞处短裂纹萌生,并与加工缺口连接成小裂纹的过程。Williams等[8]利用美国APS的同步辐射显微CT在线重构了7075-T6铝合金不同疲劳周次的三维裂纹,通过三维可视化得到了不同疲劳周次下疲劳裂纹三维扩展增量图形,但不同疲劳周次下的裂纹必然存在不同的应变量,难以实现裂纹扩展路径的完全重合。由于国内同步辐射CT数量少、设备昂贵,检测成本高,而焦点为几百μm甚至几μm的CT设备普及率高,且能重建出质量较高的CT图像[9-10],检测成本相对低得多,适用于裂纹分析。中国工程物理研究院应用电子学研究所的微焦点CT系统,分辨能力可达μm级;中国科学院高能物理研究所的MicroCT系统和微米CT系统,分辨能力可达到μm级。通过采用微焦点X射线源和高性能平板探测器,可进行疲劳裂纹的高分辨率CT成像分析。

本文采用扫描电镜对表面裂纹扩展进行分析,通过微焦点CT重建不同扩展阶段的裂纹特征,对相邻两个阶段的裂纹CT图像进行对比,分析裂纹扩展的行为和特征。

1 三点弯曲试验与表面裂纹扩展分析

三点弯曲疲劳试验时,试验机型为QBG-100高频疲劳试验机,试验材料为2A50锻铝板材,试验在室温环境下进行。三点弯曲试样设计参考《GB/T 232—1999 金属材料弯曲试验方法》,试样尺寸为10 mm×10 mm×60 mm,采用线切割预制缺口,预制缺口尺寸为10 mm×1 mm×0.5 mm,三点弯曲试验分若干阶段进行,各阶段的加载条件列于表1。

表1 三点弯曲试验的加载条件

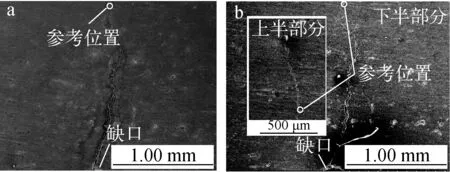

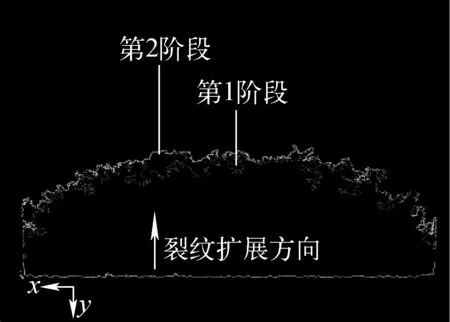

a——第1阶段;b——第2阶段

三点弯曲试验过程中每阶段实验结束、疲劳试验机停机、卸样、进行扫描电镜分析和微焦点CT扫描重建时,通过日立SU1510扫描电子显微镜观察线切割缺口附近的表面裂纹。第0阶段结束后,由于只进行金相分析,发现表面裂纹很小,考虑到CT可能无法重建出裂纹,按后续加载条件重新装样、加载。图1为试样第1阶段和第2阶段对应的SEM分析结果。从图1a可看出,表面裂纹长度约为2.12 mm,缺口附近裂纹宽度约为20 μm。从图1b可看出,表面裂纹长度约为2.691 mm,缺口附近裂纹宽度约为22 μm。为便于对比,在图1a和b中分别选定同一位置作为参考位置,与第1阶段的表面裂纹相比,第2阶段的表面裂纹约向前扩展了500 μm。

2 微焦点CT三维重建与可视化

对三点弯曲试验不同裂纹扩展阶段的试样进行微焦点CT扫描实验,CT扫描设备采用中国工程物理研究院应用电子学研究所的YXLON FEINFOCUS Cougar SMT X-ray检测系统,CT扫描与重建的实验参数为:焦点尺寸,400 μm;管电压,110 kV;管电流,800 μA;射线源到样品旋转中心距离,50 mm;样品旋转中心到探测器距离,1 124 mm;投影数量,400幅/360°;重建图像矩阵,1 024×1 024(预处理后);重建方向,z轴方向。

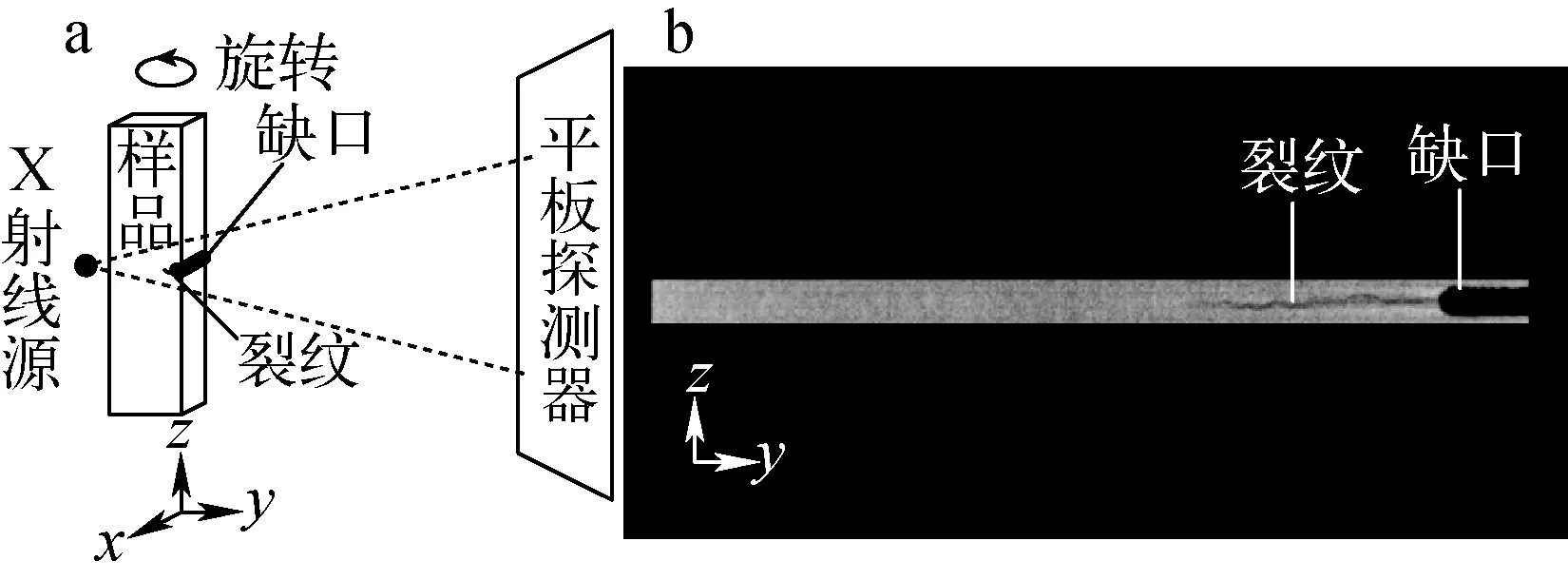

a——微焦点CT扫描示意图;b——x轴向第603层图像

图2a为微焦点CT扫描示意图,由于第0阶段三点弯曲试验后的试样金相分析得到裂纹很小,未进行CT检测,故只对第1阶段和第2阶段的试样进行微焦点CT扫描与重建。CT重建结果与表面裂纹分析相比,主要在于能反映内部裂纹的扩展情况。图2b为试样第2阶段的微焦点CT重建结果沿x轴方向第603层切片图像(图像像素点阵大小为1 024×512)。从图2可看出,当前位置的裂纹是弯曲向前扩展的,扩展路径复杂,这种复杂性反映了显微组织结构对裂纹扩展的影响。由于沿x轴方向或y轴方向的切片图像中含有裂纹的图像高达1 000幅,难以对裂纹的整体情况进行全面分析,而沿z轴方向仅约30层切片图像出现裂纹。若沿z轴方向分析裂纹,工作量要小得多。为此,主要沿z轴方向进行裂纹扩展分析。

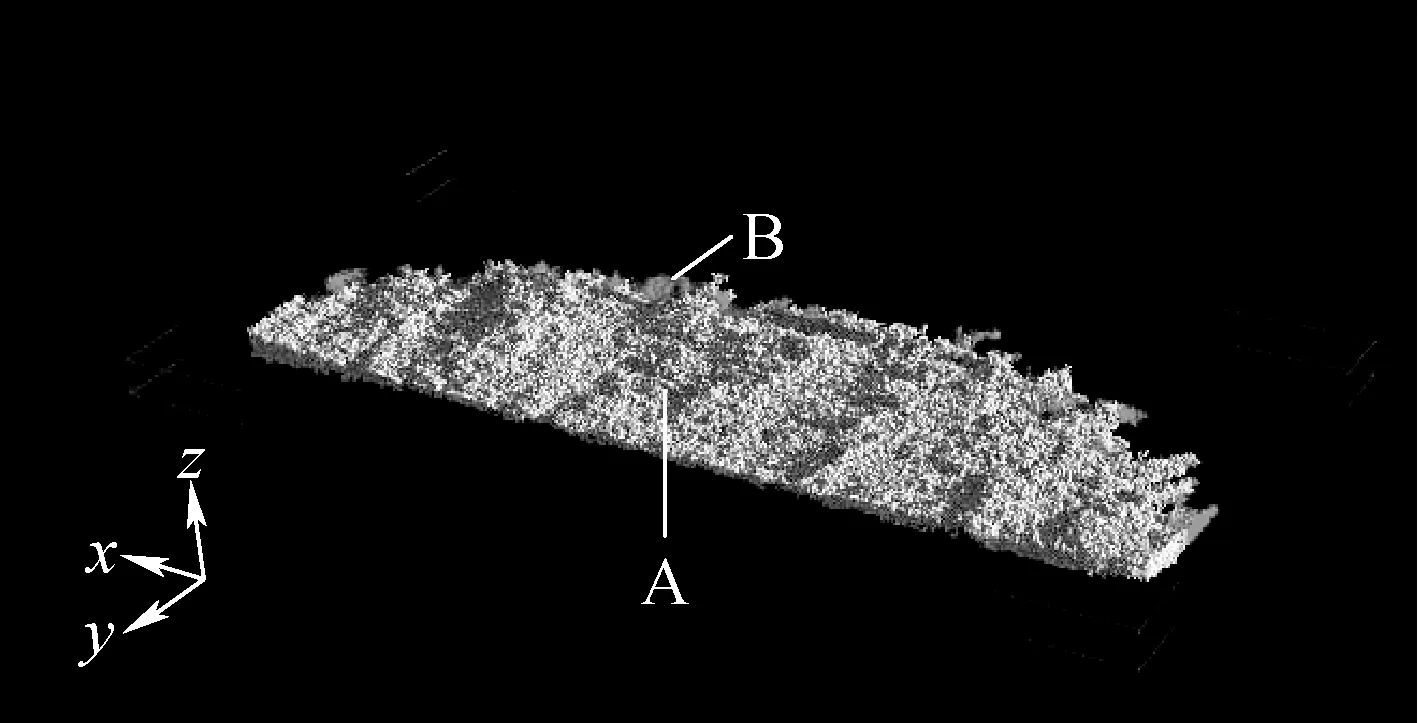

图3为第2阶段的裂纹进行微焦点CT重建后采用VGStudio Max软件对裂纹部分特征提取后三维可视化的结果。图3直观显示了裂纹的尺寸、三维形态特征和表面形貌,从图也可看出,中间部位的裂纹扩展长度要大于两端部位。

3 疲劳裂纹扩展分析

3.1 裂纹扩展二维CT图像对比

针对疲劳裂纹扩展第1阶段和第2阶段的微焦点CT重建结果,选取每阶段对应xy平面的切片图像进行对比。前后两个阶段的试样CT扫描时的位置差异(由于卸样、重新装样,很难做到完全一致)造成目标在前后两个阶段的切片图像中的位置不同,为易于后续对比分析,首先通过图像配准等操作对前后两个阶段的CT图像进行对准,配准后的图像大小为1 024×1 024。由于裂纹扩展过程必然造成一定的变形,前后两个阶段很难得到位置完全一致的CT图像。为此,分别从两个阶段的切片图像序列中选取裂纹扩展损伤最严重的切片图像进行对比,同时选择无裂纹的切片图像作为参考图像(图4a),从图可看出,试样内部存在固有缺陷,选取该固有缺陷位置作为裂纹扩展前沿的参考位置。图4b为裂纹扩展第1阶段损伤最严重的切片图像,与图4a相比,图中黑度较小的阴影区域为裂纹位置,阴影出现的原因在于裂纹具有一定的开口宽度,导致该部位对应的体素部分或全部被空气填充,空气占有比例越多,该体素对应的灰度值越小,阴影分散的原因在于裂纹弯曲向前扩展。从图4b可看出,裂纹扩展前沿位置基本到达参考位置。图4c为裂纹扩展第2阶段损伤最严重的切片图像,从图可看出,裂纹扩展前沿位置已超过参考位置,与图4b相比,内部裂纹向前扩展了一定长度。另外,图4c中阴影位置的图像灰度较图4b的小,表明该位置的裂纹开口宽度加大,单个体素内空隙占有比例增加,线衰减系数减小。

从图4b或c阴影区域可看出,该切片位置的裂纹扩展呈二维不均匀分布,表明不同位置的裂纹扩展速率不同。

3.2 三维裂纹体扩展投影

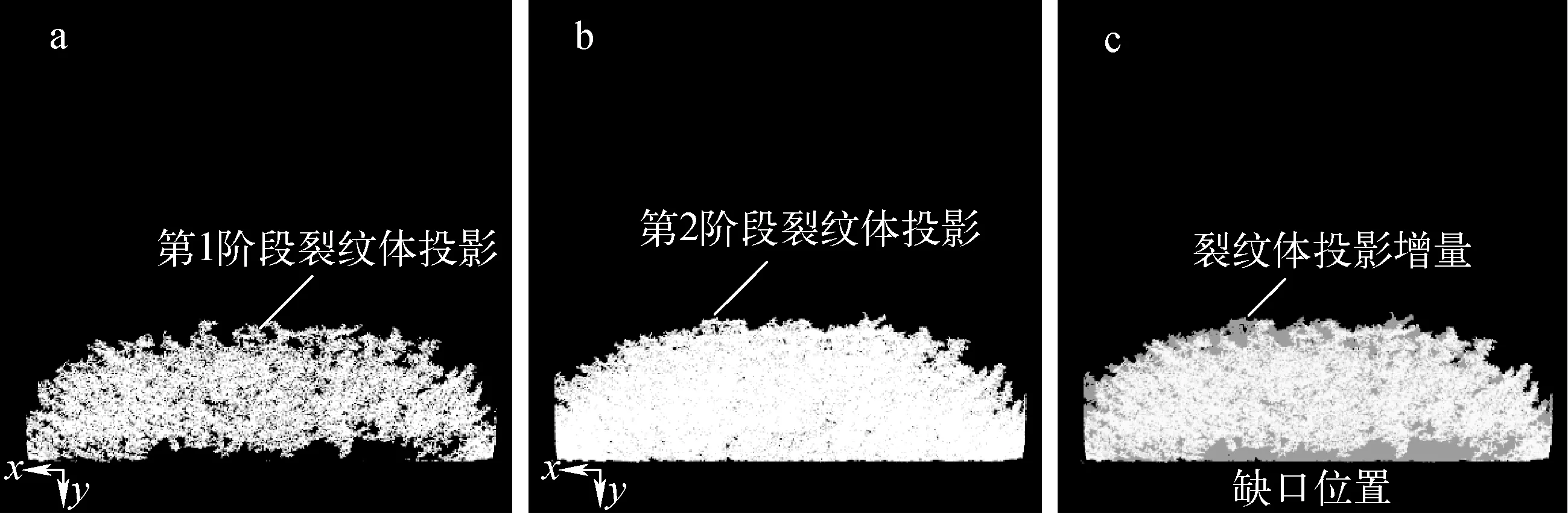

由于二维切片图像难以反映三维裂纹全貌,如何从三维图像分析裂纹扩展的主要特征特别重要。由于不同层切片(z轴方向)位置的裂纹扩展速率不同,即使同一层切片的裂纹扩展速率也有很大的差异,因此,裂纹扩展过程具有典型的三维分布特征,但从z轴方向看裂纹体,裂纹体又呈现二维分布特征。因此,采用文献[10]中提出的裂纹体向参考平面投影的方法,从第1阶段和第2阶段的CT重建结果分别提取出三维裂纹体(裂纹提取的精度受高分辨率重建噪声的影响),将三维裂纹体投影到xy平面得到投影图像。图5a、b分别为第1、2阶段的裂纹体投影后的结果,投影结果可描述三维裂纹的扩展特征。将图5a、b与整个扩展区域进行逻辑运算,可得到图5c所示的逻辑运算结果,图中显示出了裂纹扩展第2阶段相比第1阶段多扩展的部分。

裂纹体投影图像的另一作用是可得到当前阶段的裂纹扩展前沿分布曲线。图6为对图5a、b进行区域生长和轮廓提取后得到的裂纹扩展前沿分布。若能得到每个阶段的裂纹扩展前沿分布曲线,则相邻两个裂纹扩展前沿分布曲线之间的区域就可表示一定加载条件下新的裂纹扩展长度增量。

裂纹体投影图像受裂纹提取精度的影响,而裂纹提取结果受CT系统密度分辨率和高分辨率重建噪声的影响,高分辨率重建噪声在微焦点CT重建中不可避免,裂纹扩展尖端处的裂纹提取精度有待改进。

3.3 裂纹前沿三维扩展增量

由于裂纹呈三维分布特征,从理论上说,相邻两个扩展阶段的裂纹扩展增量也呈三维分布。但由于相邻两个阶段的重建结果难以对准同一位置,无法采用一般三维处理方法表征裂纹扩展增量分布。

从裂纹三维可视化结果看,裂纹扩展最前沿位置是最关注的内容之一。结合图6中第1阶段的裂纹前沿位置对图3中第2阶段的裂纹体进行截断,得到的结果示于图7,图中A所指的部分近似表示第1阶段的裂纹体和前沿,B所指的部分表示相邻两个阶段的裂纹前沿三维扩展增量分布。

a——第1阶段投影;b——第2阶段投影;c——逻辑运算结果

图6 裂纹扩展前沿分布

图7 裂纹前沿扩展增量分布

4 结论

1) 本文进行了2A50锻铝缺口试样三点弯曲疲劳试验,采用微焦点CT对相邻两个阶段的裂纹进行了三维重建,得到了两个阶段对应的裂纹重建图像。

2) 沿重建方向(xy平面)对不同裂纹扩展阶段损伤最严重的CT图像进行了对比分析,结果表明后一阶段的裂纹扩展前沿位置更靠前,裂纹扩展分布不平衡。

3) 通过裂纹体投影结果表征三维裂纹扩展,对比相邻两个阶段的裂纹体投影图像可得到新的裂纹扩展区域,对裂纹体投影图像进行图像处理后得到了两个阶段的裂纹扩展前沿分布曲线。通过相邻两个阶段的裂纹体对比,得到了裂纹前沿扩展三维增量分布。

参考文献:

[2] FERRIÉ E, BUFFIRE J Y, LUDWIG W. 3D characterisation of the nucleation of a short fatigue crack at a pore in a cast Al alloy using high resolution synchrotron microtomography[J]. International Journal of Fatigue, 2005, 27(10-12): 1 215-1 220.

[3] KHOR K H, BUFFIRE J Y, LUDWIG W, et al. High resolution X-ray tomography of micromechanisms of fatigue crack closure[J]. Scripta Materialia, 2006, 55(1): 47-50.

[4] QIAN L, TODA H, UESUGI K, et al. Three-dimensional visualization of ductile fracture in an Al-Si alloy by high-resolution synchrotron X-ray microtomography[J]. Materials Science and Engineering A, 2008, 483-484: 293-296.

[5] ZHANG H, TODA H, QU P C, et al. Three-dimensional fatigue crack growth behavior in an aluminum alloy investigated with in situ high-resolution synchrotron X-ray microtomography[J]. Acta Materialia, 2009, 57(11): 3 287-3 300.

[6] TODA H, MAIRE E, YAMAUCHI H, et al. In situ observation of ductile fracture using X-ray tomography technique[J]. Acta Materialia, 2011, 59(5): 1 995-2 008.

[7] MORGENEYER T F, HELFEN L, SINCLAIR I, et al. Ductile crack initiation and propagation assessed via in situ synchrotron radiation-computed laminography[J]. Scripta Materialia, 2011, 65(11): 1 010-1 013.

[8] WILLIAMS J J, YAZZIE K E, PADILLA E, et al. Understanding fatigue crack growth in aluminum alloys by in situ X-ray synchrotron tomography[J]. International Journal of Fatigue, 2013, 57(12): 79-85.

[9] SCHECK C, ZUPAN M. Ductile fracture evaluated through micro-computed X-ray tomography[J]. Scripta Materialia, 2011, 65(12): 1 041-1 044.

[10] 敖波,邓翠贞,邬冠华. 2A50锻铝三点弯曲试验与高分辨率CT成像分析[J]. 材料工程,2011(5):13-16.

AO Bo, DENG Cuizhen, WU Guanhua. Three-point bending test of 2A50 forging aluminum and analysis by high-resolution computed tomography[J]. Journal of Materials Engineering, 2011(5): 13-16(in Chinese).