窄矩形通道内过冷流动沸腾汽泡生长模型研究

2014-08-08高璞珍李少丹

胡 健,高璞珍,许 超,李少丹,郑 强

(哈尔滨工程大学 核安全与仿真技术国防重点学科实验室,黑龙江 哈尔滨 150001)

过冷沸腾是反应堆堆芯运行过程中的一种常见现象,加强过冷沸腾条件下的传热特性研究对反应堆运行的安全性和经济性有着重要作用。近年来,伴随着窄矩形通道换热设备在核能等领域中的应用,窄矩形通道中两相流的研究受到越来越多的重视。窄矩形通道由于其几何形状的特殊性,对过冷沸腾条件下的换热特性及汽泡动力学行为影响更加复杂。目前,国内外已有不少关于汽泡生长特征的可视化研究,但这些研究多集中在大尺寸或环形流道内以及人工核化点条件下的汽泡生长[1-4],对窄矩形通道内过冷流动沸腾汽泡行为的研究也多为常压条件或实验工况参数范围较为有限[5-7],汽泡在不同压力条件下的生长模型的研究较少。本文通过对不同压力条件下竖直窄矩形通道内的汽泡行为可视化拍摄,研究不同热工水力参数对汽泡生长模型特征的影响,这对深入研究过冷沸腾换热机理有积极意义。

1 实验装置和实验方法

1.1 实验装置

图1 实验回路示意图

实验在闭式循环回路上进行,整个回路主要由可视化实验段、冷凝器、循环泵、稳压器和预热器等构成(图1)。实验段本体为2 mm×40 mm×700 mm的可视化窄矩形通道,采用单面加热方式。实验段主要由承压体、光学石英玻璃、压紧块、O型密封圈等部件组成,一面由光学石英玻璃和压紧块组成,在压紧块上开可视窗口;另一面由不锈钢加热板、加热板冷却通道和承压体等部件组成。

1.2 测量控制系统和汽泡处理方法

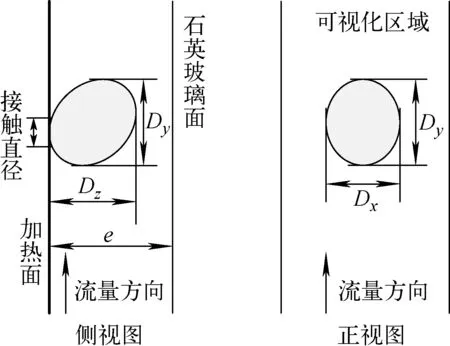

图2 窄矩形通道内汽泡等效直径的定义

实验段背面开有引压孔可测入口和出口压力,压力采用智能式压力变送器测量,测量值相对误差为±0.075%。加热板外壁面温度和实验段进出口温度由镍铬-镍硅热电偶(N型热电偶)测量,相对误差不超过0.4%,流量采用准确度为0.3级的容积式电磁流量计测量,测量误差为±0.003 m3/h。所有数据均通过NI数据采集系统保存到计算机中。采用Photron FASTCAM SA5高速摄影仪观察汽泡的生长和滑移过程。实验所设定的拍摄速度为5 000 fps,拍摄像素为576×360。在对汽泡数据处理时,采用图像处理软件Image-Pro对汽泡图像进行处理和直径测量,测量误差为±0.01 mm。同一工况下本文选取若干个典型汽泡作为研究对象,这类汽泡在核化、生长、脱离和滑移过程中,核化频率较为均匀,周围流体流动相对稳定,且无上游滑移汽泡的干扰,最后取其直径平均值绘制汽泡生长曲线。汽泡在窄矩形通道加热壁面上生长时的形状如图2所示,当汽泡生长到一定程度后会与石英玻璃面接触,从而受到挤压而形成鼓形汽泡,本文采用如下方法来计算汽泡的等效直径[8]:

(1)

其中,e为窄矩形通道的宽度,由于实验中只能从正面观察到汽泡图像,故当Dz≤e时,本文采用Dx和Dy的加权平均值来表示Dz。

1.3 实验参数范围

实验中系统压力p=0.101~0.872 MPa,质量流速G=319~705 kg/(m2·s),热流密度q=108~368 kW/m2,入口过冷度Δtin=25~45 ℃。除壁温和进出口温度由热电偶直接测量外,其他参数均取实验段内平均值,具体实验工况列于表1。

表1 实验工况数据统计

2 实验结果分析

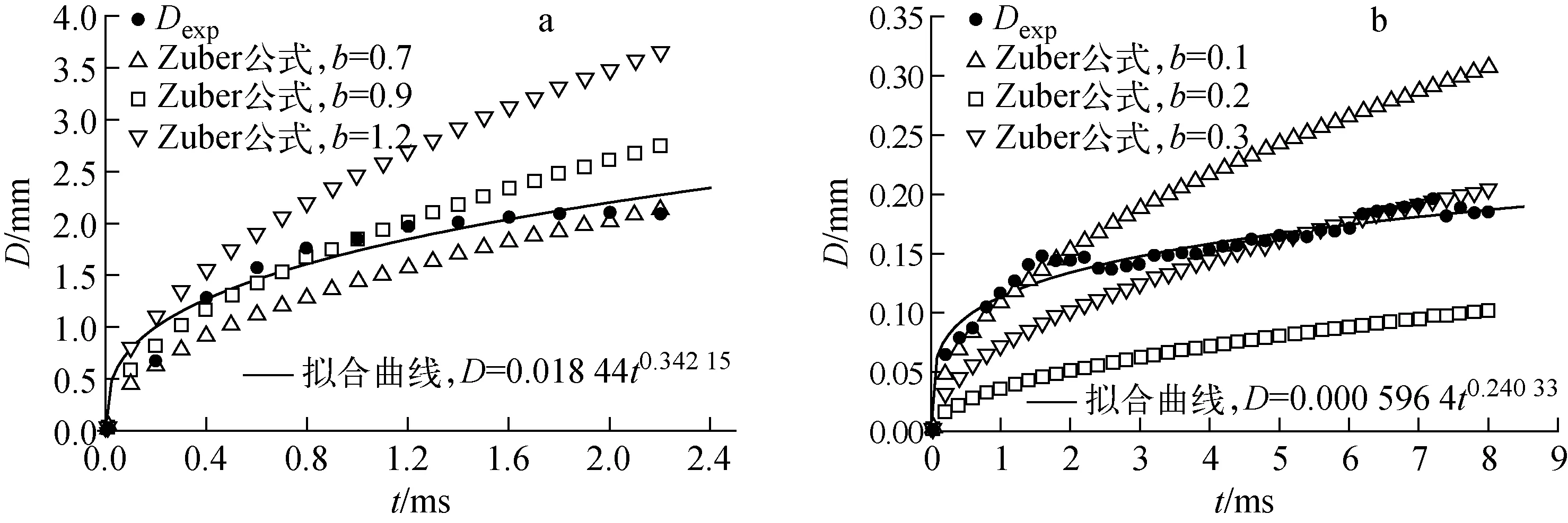

2.1 不同压力条件下单汽泡生长特性(图3)

通过指数模型D(t)=Ktn对本实验中汽泡生长曲线拟合发现,常压下K和n的值分别在0.015 6~0.023 0和0.32~0.40间变化,而压力在0.5 MPa以上时,K和n值分别介于0.000 251~0.000 811和0.20~0.29之间。可见,随着系统压力的升高汽泡的生长会明显受到抑制,这主要是由于水单位体积的气化潜热随着压力的升高而增大。实验中得到的n值均低于Zuber模型所取的0.5。

2.2 单汽泡生长模型的建立

多数研究者都是基于实验数据的拟合得到汽泡生长指数模型的K和n值,由于其不能反映通道尺寸和不同热工参数对汽泡生长的影响,所以模型无法得到广泛应用。大量文献[1,3,10]表明汽泡的生长主要来自于底部过热液层的蒸发,通常引入Ja来描述壁面过热度对汽泡生长的影响。另外,随着窄矩形通道宽度的减小,汽泡因长大和聚合而受挤变形的程度会更加剧烈,汽泡的变形可用窄矩形通道宽度大小与名义汽泡脱离直径之比[11]来表示,这个比值称为Bond数(Bo),其定义式为:

a——工况1-f;b——工况5-c

(2)

由于式(2)包含了工质的气相和液相密度,而密度又是压力的函数,所以Bo也能一定程度上反映系统压力的变化。通过本文实验结果发现,随主流质量流速的增加汽泡的脱离直径和最大直径都会相应减小,这与Maurus等[10]和Prodanovic等[12]在其实验研究中观察到的现象相同,主要是因为增大质量流速会造成热边界层温度的降低,气液两相流动引起的波动也会增大,而这两种现象都会加剧汽泡的冷凝,抑制汽泡的生长,本文引入Re来反映主流质量流速对汽泡生长的影响。

Zuber模型仅考虑了壁面过热度对汽泡生长的影响,实际上汽泡的长大受壁面过热度和主流过冷度共同作用的影响。当汽泡尺寸较小时会淹没在壁面过热液层中不断吸热长大,直径达到一定值后汽泡顶部接触到过冷主流而开始冷凝,随后汽泡的生长由底部微液层蒸发和顶部蒸汽冷凝共同作用所决定,这里引入无量纲温度θ来描述这两种作用的影响[12]:

(3)

式中,tw、tb和tsat分别为壁面温度、流体温度和饱和温度。

图4为θ与汽泡最大直径Dmax或平均直径Dmea的关系,由于较高压力条件下汽泡的Dmax无法得到,取汽泡生长前8 ms内的Dmea作为参考。θ越大,表明与微液层蒸发相比汽泡受到的主流冷凝作用越强。从图4a、b可见,不同压力条件下Dmax或Dmea随θ的增大而减小,只有当p=0.574 MPa、tin=120.2 ℃、G=322.9 kg/(m2·s)时,曲线后来会呈上升趋势,这可能与流体或壁面温度的局部波动有关。由图4c可看出,随θ的增大汽泡生长时间tg同样呈下降的趋势或在某一值处趋于稳定。

图4 θ对汽泡生长Dmax、Dmea和tg的影响

为得到在不同热工参数下具有普遍适用性的汽泡生长模型,本文以Zuber模型为基础,引入Bo、Re和θ,建立如下汽泡生长关系式:

D(t)=kJaaBobRecθd(αt)n

(4)

通过本文实验数据,按照上述建立数学模型,运用最小二乘法进行多元线性回归可得到模型中各系数k、a、b、c、d、n的值。将其数值代入模型中则最后得到窄矩形通道内过冷流动沸腾条件下的汽泡生长模型:

D(t)=0.662(αt)0.276Ja0.162Bo-36.7Re-0.665θ-0.571

(5)

由于实验条件的限制,目前本文只有窄矩形通道宽度为2 mm的实验数据,所以此处Bo近似为常数,模型中Bo的指数为-36.7,可能与实际有所偏差,但本文得到的汽泡生长模型主要是为了提出一种思想和方法,即将已发现的影响汽泡生长因素以不同无量纲数的形式引入模型中,使模型具有一定的普遍适用性。当后续不同窄矩形通道宽度实验数据充分时,可对模型中Bo的指数做进一步的修正。

图5为不同实验工况下汽泡生长的模型结果与实验结果的比较,其绝大部分相对误差都在±25%内,如图6所示。产生误差的主要原因一方面在于汽泡生长前期为线性的惯性控制生长阶段,使用指数模型本身误差较大;另一方面,由于汽泡之间以及汽泡与周围流体会产生相互作用,造成气液界面的波动和核化点处单个汽泡生长时传热特性的改变,使汽泡行为易偏离稳定状态,而较低压力条件下汽泡直径尺寸较大、生命周期较短,表现出的随机性更加强烈,从而导致较低压力条件下模型在个别点处预测结果的相对误差会在±25%以上。

图5 不同实验工况下模型结果与实验结果的比较

图6 汽泡生长模型预测值和实验值的比较

3 结论

1) Zuber模型无法准确预测窄矩形通道高过冷沸腾条件下的汽泡生长过程,随着压力的升高汽泡生长明显受到抑制,K和n值都相应减小。

2)Ja、Bo、Re和θ可较为全面地描述实验通道尺寸和不同热工参数对汽泡生长的影响,通常情况下θ越大,汽泡的生长时间和所能达到的最大直径越小。

3) 在本实验参数范围内,建立的汽泡生长模型能较准确地预测较高压力条件下汽泡生长过程;较低压力条件由于汽泡直径变化的随机性更强,模型预测结果误差较大。

参考文献:

[1] ZENG L Z, KLAUSNER J F, MEI R. A unified model for the prediction of bubble detachment diameters in boiling systems, Ⅱ: Flow boiling[J]. Int J Heat Mass Transfer 1993, 36(9): 2 271-2 279.

[2] THORNCROFT G E, KLAUSNER J F, MEI R. An experimental investigation of bubble growth and detachment in vertical upflow and downflow boiling[J]. Int J Heat Mass Transfer, 1998, 41(23): 3 857-3 871.

[3] SITU R, MI Y, ISHII M, et al. Photographic study of bubble behaviors in forced convection subcooled boiling[J]. Int J Heat Mass Transfer, 2005, 48(25-26): 5 536-5 548.

[4] SIEDEL S, CIOULACHTJIAN S, BONJOUR J. Experimental analysis of bubble growth, departure and interactions during pool boiling on artificial nucleation sites[J]. Experimental Thermal and Fluid Science, 2008, 32(8): 1 504-1 511.

[5] LEE P C, TSENG F G, PAN C. Bubble dynamics in microchannels, Part Ⅰ: Single microchannel[J]. Int J Heat Mass Transfer, 2004, 47(25): 5 575-5 589.

[6] 陈德奇,潘良明,袁德文,等. 竖直矩形窄流道内汽泡生长的实验研究[J]. 核动力工程,2008,29(5):52-55.

CHEN Deqi, PAN Liangming, YUAN Dewen, et al. Experimental study on bubble growth in vertical narrow channel[J]. Nuclear Power Engineering, 2008, 29(5): 52-55(in Chinese).

[7] 徐建军,陈炳德,王小军. 竖直矩形窄缝通道内近壁汽泡生长和脱离研究[J]. 原子能科学技术,2010,44(11):1 349-1 354.

XU Jianjun, CHEN Bingde, WANG Xiaojun. Study on bubble growth and departure near wall in vertical narrow rectangular channel[J]. Atomic Energy Science and Technology, 2010, 44(11): 1 349-1 354(in Chinese).

[8] LI Shaodan, TAN Sichao, XU Chao, et al. An experimental study of bubble sliding characteristics in narrow channel[J]. Int J Heat Mass Transfer, 2013, 57(1): 89-99.

[9] WU W, CHEN P P, JONES B G, et al. A study on bubble detachment and the impact of heated surface structure in subcooled nucleate boiling flows[J]. Nuclear Engineering and Design, 2008, 238(10): 2 693-2 698.

[10] MAURUS R, ILCHENKO V, SATTELMAYER T. Automated high-speed video analysis of the bubble dynamics in subcooled flow boiling[J]. Int J Heat Fluid Flow, 2004, 25(2): 149-158.

[11] 沈秀中,刘洋,张琴舜. 适于窄缝流动沸腾传热的关系式[J]. 核动力工程,2002,23(1):80-83.

SHEN Xiuzhong, LIU Yang, ZHANG Qinshun. Flow boiling heat transfer correlation for narrow channel[J]. Nuclear Power Engineering, 2002, 23(1): 80-83(in Chinese).

[12] PRODANOVIC V, FRASER D, SALCUDEAN M. Bubble behavior in subcooled flow boiling of water at low pressures and low flow rates[J]. Int J Multiphase Flow, 2002, 28(1): 1-19.