800 MN大型模锻液压机液压驱动和控制系统的技术研究

2014-08-08杨固川王建国邓永泉杜俊雷

杨固川 刘 军 王建国 邓永泉 杜俊雷

(中国第二重型机械集团公司设计研究院,四川610052)

由我国自主设计制造的目前世界上最大的800 MN大型模锻液压机于2013年4月10日正式投入生产。这标志着我国大型航空模锻件设备的生产能力和技术水平达到了国际先进水平。在此之前,世界上大型模锻压机(压制力600 MN以上)的工作介质是水(乳化液)[1~3],800 MN压机是首台工作介质全部使用液压油的大型模锻压机。如何保证800 MN模锻压机液压驱动系统和电气控制系统的高精度、高可靠性和高稳定性,一次性实现高标准大型航空模锻件的生产工艺技术要求(速度、压力、位置的可控性和重复一致性),这是项目课题组必须全面分析研究解决的关键技术问题。

1 液压驱动和控制系统技术方案的制订[4、5]

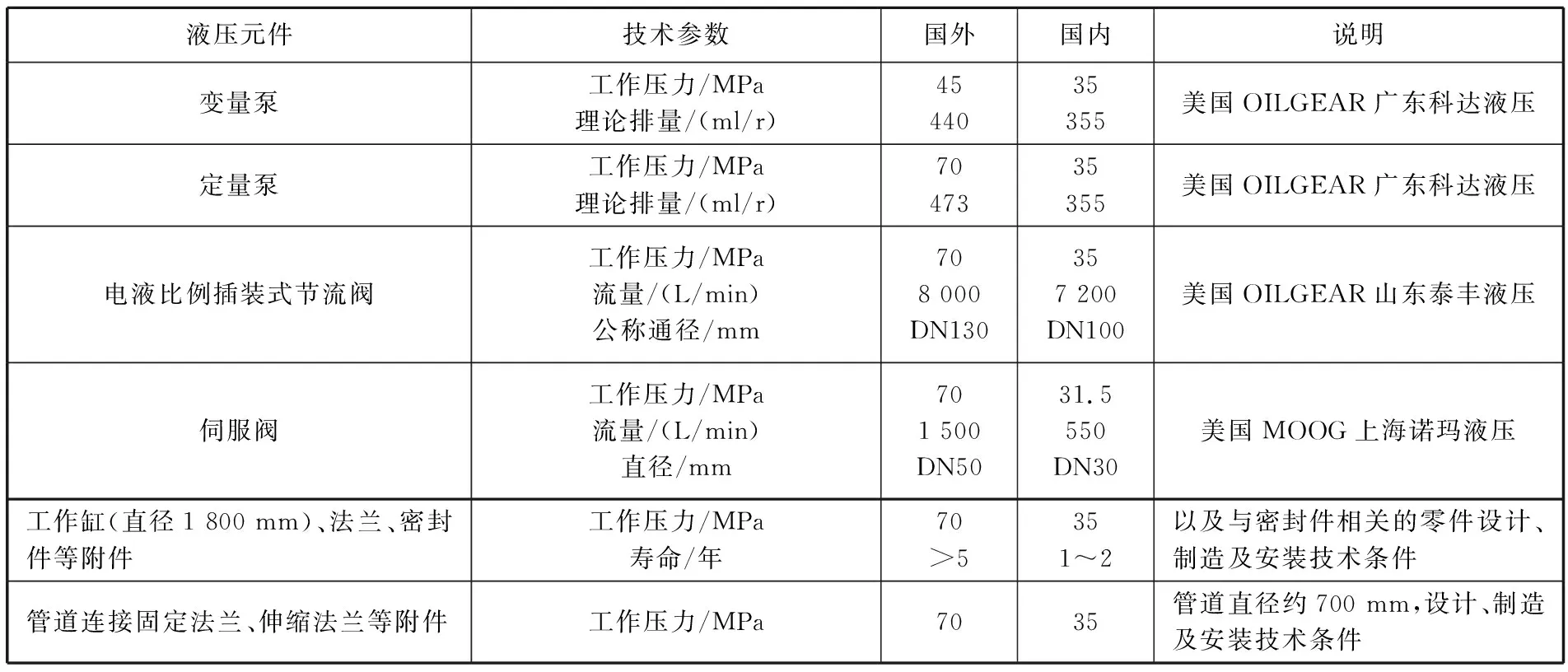

目前,国内高压大流量泵、电液比例插装式节流阀、伺服阀、密封件及其配套元件的压力级别均在35 MPa。大通径(大流量)液压元件的综合设计制造和检测技术、质量、可靠性和稳定性水平比较差。大型模锻压机所需要的耐压等级达到70 MPa,相配套的超高压大流量泵、电液比例插装式节流阀、密封件及其配套元件目前主要依赖进口。在国外也只有少数液压元件厂商掌握特殊规格型号的高压大流量液压元件及配套元件的设计、制造和检测技术。国内外厂商生产的高压大流量液压泵、阀等重要元件的主要技术参数对比见表1。

国外的高压大流量液压产品技术对我国进行技术封锁,只提供产品而对关键核心技术参数保密,对电气控制技术也只进行合作。这样,我国只有通过引进、合作、消化、吸收再自主集成创新的方式来发展自己。中国工程院在《发展我国大型锻压装备研究》有关建设800 MN模锻液压机咨询报告中明确指出:“液压传动系统应充分使用已有成熟先进的液压技术、密封技术与元器件,保证稳定可靠的高能量驱动;控制系统应做到高精度控制、近零超调、快速响应和高鲁棒性,以保证锻造精度和设备安全”。

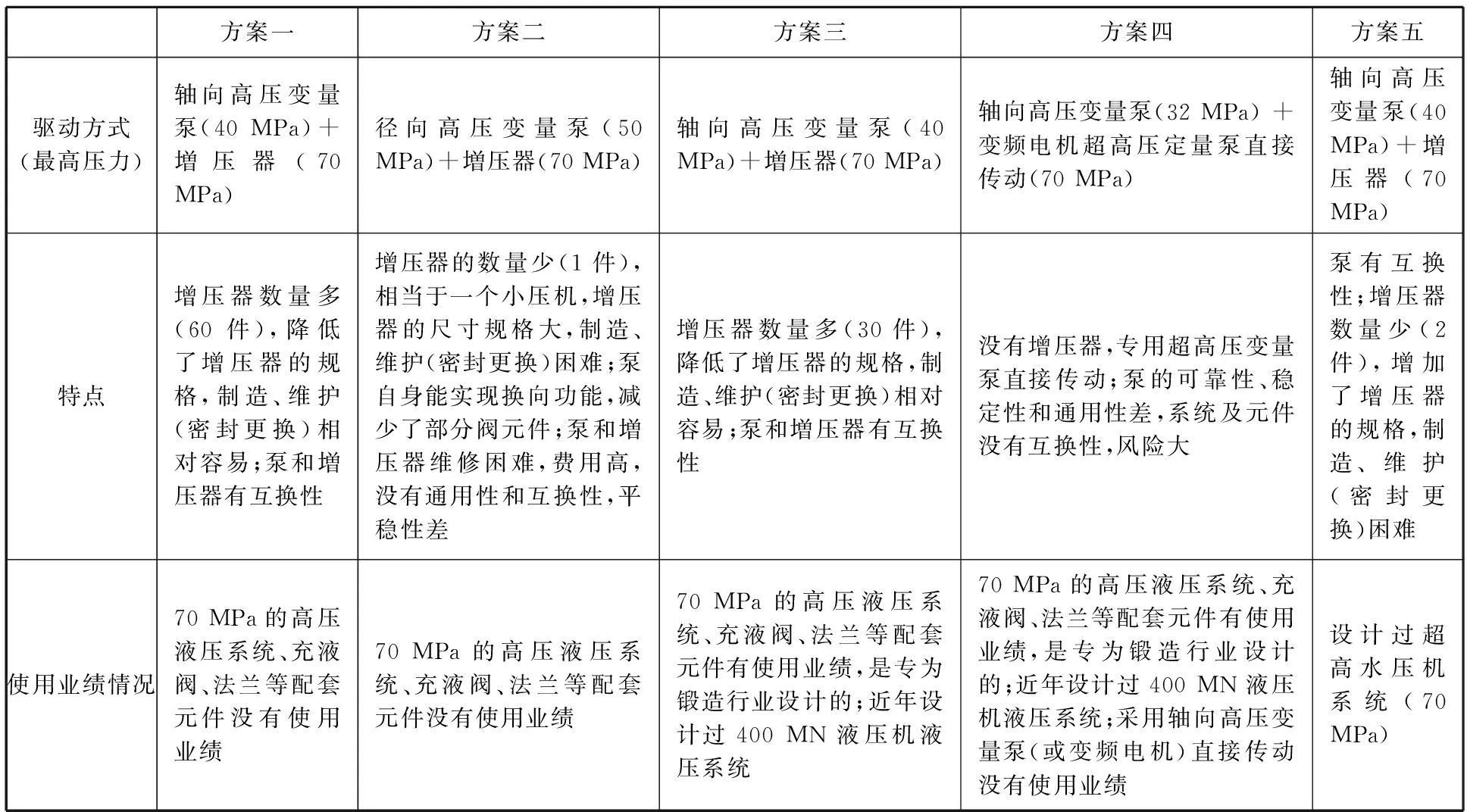

由于外商也是首次在世界上进行大型模锻液压机液压驱动系统和电气控制系统技术方案的集成,没有成功经验,所以,实际上用户承担的风险和技术责任更大,双方必须共同制定技术方案。液压驱动系统技术方案对比见表2。

项目组在广泛调研考察的基础上,经过严谨的科学论证分析,提出了初步的液压控制方案。并与国内外厂家进行充分交流探讨,通过国际招标和专家评审,课题组综合技术经济分析研究,最终确定采用技术控制方案三。

2 液压驱动和控制系统技术分析研究[5、6]

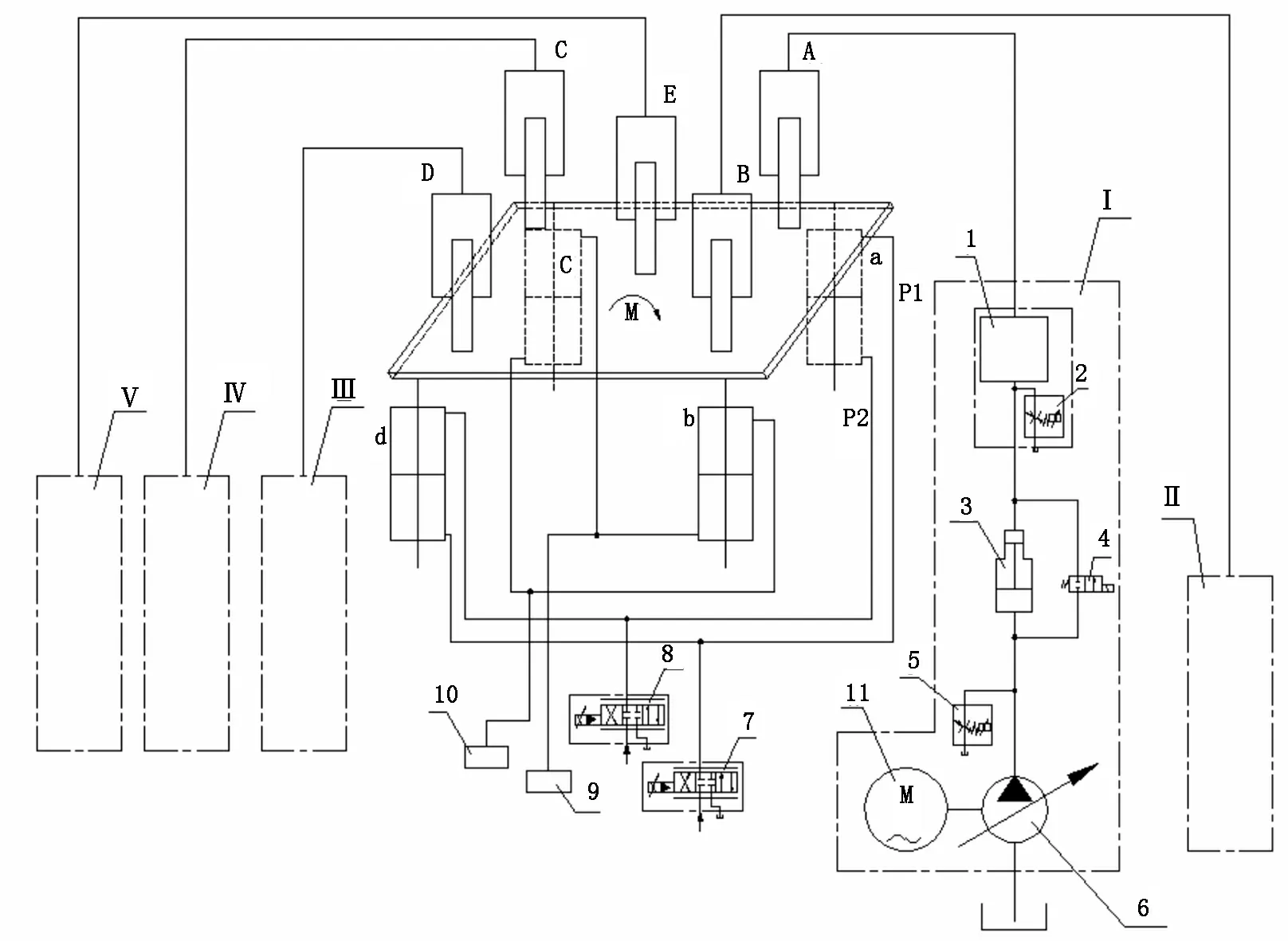

大型模锻压机液压同步控制系统原理见图1。

表1 国内外高压大流量液压元件的主要技术参数对比Table 1 Main technical parameters comparison of high pressure and heavy flow hydraulic elements at home and abroad

注:以上是最大技术参数对比,总体上国外的技术先进成熟可靠。

1—阀台 2—比例阀 3—增压器 4—电磁阀 5—比例阀 6—液压泵 7,8,9,10—伺服阀 11—电机 —A缸控制系统 Ⅱ—B缸控制系统 Ⅲ—D缸控制系统 Ⅳ—C缸控制系统 Ⅴ—E缸控制系统 A,B,C,D,E—主工作缸 a,b,c,d—平衡油缸 P1,P2—同步平衡缸管路

图1 大型模锻压机液压同步控制系统原理简图

Figure 1 Synchronization control system principle illustration of heavy duty die hydraulic press

同步控制系统的控制方式有主动控制和被动控制。

主动同步是通过调节各个主工作缸的进油流量来实现,每个主工作缸由一套单独的泵组控制。在液压机中心载荷工作时,变量泵、比例阀处于工作要求的设定状态。当压机承受偏心载荷时,偏心弯矩力使压机活动横梁产生倾斜。假设压机活动横梁沿顺时针旋转,A缸速度较快,可以通过调节变量泵或比例阀使进入A缸的液压油流量减小(节流调节方式),从而降低A缸速度,使A缸与其他各缸同步运行。相反的情况可以通过补偿调节方式来使A缸液压油流量增加,从而提高A缸速度来实现各缸同步运行。

表2 液压驱动系统技术方案对比Table 2 Technical projects comparison of hydraulic drive system

表3 液压驱动和控制系统主要配置指标Table 3 Main configuration index of hydraulic drive and control system

中间主工作缸在穿孔时速度大(压力160 MN时为30 mm/s),管路流量分别从A,B,C,D管路(加开关阀)引部分流量汇入,参加中间主工作缸流量控制。

被动同步控制是通过对同步平衡缸的控制来实现。开始工作时,同步平衡缸预加压到一个额定压力,形成封闭压力。当压机承受偏心载荷时,偏心弯矩力使压机活动横梁产生倾斜。假设压机活动横梁沿顺时针旋转,P2管道内液压油压力升高,P1管道内液压油压力降低,此时通过伺服阀7向P1管补充油(补偿调节方式),同时通过伺服阀8将P2管的油排出。这样通过调整同步缸两腔的压力大小,提高了同步系统的响应速度。相反的情况采用节流调节方式来调节P1、P2管的流量,实现平衡缸的同步控制。

主动同步和被动同步控制方式分别采用从主管路、增压器前后的管路或同步缸管路、卸压管路分别并联一组阀的不同方式实现系统同步控制。主动同步与被动同步均为独立的控制系统,可以根据设备具体工况选用主动同步、被动同步及主动加被动同步的控制方式;即分别采用节流调节方式、补偿调节方式、节流和补偿调节方式。

液压驱动和控制系统主要技术配置、技术性能指标分别见见表3、表4。

液压驱动和控制系统的主要控制精度指标要求活动横梁平行度≤0.2 mm/m,活动横梁运行位置精度≤±1 mm。800 MN模锻压机的液压驱动和控制系统均达到系统要求的技术性能指标,同步精度达到0.1 mm/m,比要求的精度提高了一倍。

3 液压驱动和控制系统主要技术创新点

(1)采用油泵直接传动控制方式。符合国际上大型锻造压机的发展趋势,满足大型压机的数控化、高精度化和专业化发展需要;

表4 主要液压元件技术指标Table 4 Technical index of main hydraulic elements

(2)采用增压器的超高压大流量控制系统,确定63 MPa超高压工作压力,减小设备的结构尺寸,降低本体设备的重量,便于设计和制造安装;主泵压力油与增压器高压油在工作过程中实现平稳转换;

(3)采用伺服比例控制系统,创新使用大小通径伺服阀组合对主工作缸实现并联控制。控制系统响应迅速、控制精度高、性能稳定,其动静态特性满足设备的工作要求;

(4)采用多种控制方式实现动粱平衡调整,确保动粱精确、平稳、快速运行。系统平衡调整方式有主缸调速、平衡缸平衡和两级平衡控制三种形式;

(5)泄压单元通过并联一组不同流量的比例阀,通过先后开启控制设置,实现超高压大流量的安全、平稳、快速泄压;

(6)完善的安全监控与应急保护措施,确保设备与人员的安全。

4 结语

建议国家有关部门把大型模锻压机所需要的高压大流量泵(轴向高压变量泵已经立项)、电液比例插装式节流阀、伺服阀、密封件及其配套元件等设为国家科技重大专项课题,给予政策支持,解决高压大流量元件的自主设计、制造、测试问题。能够实现自主生产提供关系国家安全和国民经济命脉的国家重大技术装备生产用备件,以解决我国液压驱动系统和电气控制系统中的高性能高压大流量元件长期依赖进口的局面。

致谢:感谢国家科技重大专项课题组参与单位中国重型机械研究院、中南大学、机械科学研究总院、燕山大学、重庆大学的技术支持。

[1] 俞新陆.液压机的设计与应用[M]. 北京:机械工业出版社,2006.

[2] 中国机械工程学会塑性工程学会.锻压手册:第3卷[M].北京:机械工业出版社,2007.

[3] 杨固川,等.大型模锻液压机工作介质的选择及系统技术方案分析研究.锻压技术,2011,36(1):77-79.

[4] 王建国.大型压机液压同步平衡系统可靠性分析.中国重型装备,2012(4):13-15.

[5] 杨固川,等.大型模锻液压机工作压力及工作缸布置分析研究.锻压技术,2011,36(3):77-79.

[5] 于革刚,等.大型模锻压机同步控制技术研究.锻压技术,2011,36(3):62-66.