基于热管技术对海上平台燃气透平烟气回收利用的研究

2014-08-07肖峰超

肖峰超

(天津中海油工程设计有限公司 天津300452)

基于热管技术对海上平台燃气透平烟气回收利用的研究

肖峰超

(天津中海油工程设计有限公司 天津300452)

介绍了海上平台燃气透平烟气回收系统的设计方法,主要包括利用热管换热器进行烟气换热,使换热后的水变成高温的饱和蒸汽,利用饱和蒸汽对原油加热的一种方法。该方法可以解决现有模式中海上管壳式原油换热器存在的换热系数低、易堵塞等实际技术问题,为海上平台余热回收方案的选择提供参考。

燃气透平 热管技术 饱和蒸汽 余热回收

0 引 言

切实增强可持续发展能力是解决我国能源问题的重要途径,也是当前我国经济工作的一项迫切任务。“十二五”期间,我国将继续大力推进节能减排工作,促进能源资源的高效利用和循环使用。本文采用一种新的方法对海上石油平台的燃气透平烟气余热进行回收利用,即在海上采油平台采用热管技术,利用热管换热器将高温烟气与处理合格后的水源井水进行换热,产生饱和蒸汽,注入原油流程为原油加热。该方法可以解决现有模式下海上管壳式原油换热器存在的换热系数低、易堵塞等实际技术问题。该技术的实现,能有效解决实际生产中的问题,也能实现节能减排目的。

1 海上平台烟气回收利用现状

目前,中国海上石油平台透平烟气余热回收系统主要是通过余热锅炉来加热热介质油,通过热介质油来与原油进行换热,从而达到加热原油的目的。具体的流程包括:燃气透平发电机燃烧后具有一定温度和压力的烟气经过余热锅炉换热后,由烟囱排出;热介质油经给油泵进入余热锅炉加热,达到用户要求温度后,热油输送至原油热换器,换热完成后的热介质油则重新进入余热锅炉,完成一个循环;通过增加的余热锅炉可以代替一部分由平台热介质系统加热的热介质油。[1]

与传统的余热回收系统相比较,利用热管换热器加热水,使水变为饱和蒸汽,可以避免原油热换器受热不均,容易堵塞和结焦的问题,具有较好的实用价值。

2 基于热管技术对透平烟气回收利用

2.1 热管的工作原理及特点

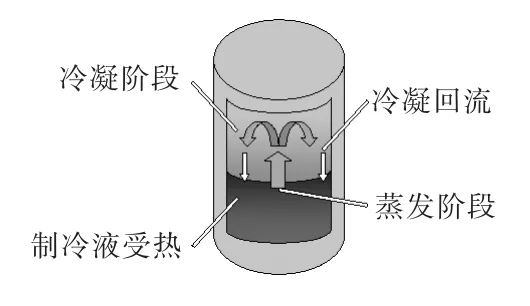

热管是一类具有非常高导热性能的新型传热元件,它利用封闭工作腔内工质的相变循环进行热量传输,因而具有传输热量大、效率高等特点。典型的热管由管壳、吸液芯和端盖组成。管的一端为蒸发段(加热段),另一端为冷凝段(冷却段),根据应用需要在两段中间可布置绝热段。当热管的一端受热时毛纫芯中的液体蒸发汽化,蒸汽在微小的压差下流向另一端放出热量凝结成液体,液体再沿多孔材料靠毛细力的作用流回蒸发段。如此循环不己,热量由热管的一端传至另—端。

热管的工作原理图如图1:

图1 热管的工作原理Fig.1 Working principle of a heat pipe

热管换热器的特点:具有极高的导热性、良好的等温性,冷热两侧的传热面积可任意改变,可远距离传热,可控制温度;以热管为传热元件的换热器具有传热效率高、结构紧凑、流体阻损小、有利于控制露点腐蚀等优点。

2.2 烟气余热回收利用系统

本文根据海上平台生产现状,现增加1台热管换热器作为蒸汽发生装置、1台自动相变掺热装置以及1套水处理装置。高温烟气作为热管换热器的热源。其中水处理装置为蒸汽发生装置(热管换热器)提供合格的锅炉用水,合格的水进入蒸汽发生装置产生高温饱和蒸汽,高温饱和蒸汽进入自动相变掺混装置与原油进行混掺来达到加热原油的目的。高温饱和蒸汽混入原油后变为水,且与加热后的原油混合均匀后进入平台原油处理的流程中。

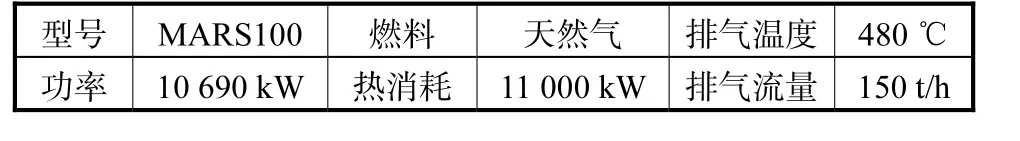

2.2.1 燃气透平机组的相关参数见表1

表1 透平机组的相关参数Tab.1 Related parameters of the gas turbine

2.2.2 水源井水的处理

根据平台目前的实际情况,WHPD平台有水源井两口,分别是 Dw1井和 Dw2井,排量分别为3,000,m3/d和 1,500,m3/d。本次项目选用水源井的水作为蒸汽发生装置(热管换热器)的水源,需要水源井提供 12,m3/h的水。采用如下工艺处理流程处理:水源井水箱→原水泵→多介质过滤器→保安过滤器→软化器→软化水泵→热管换热器。经过处理后,可以产生10,t/h的合格锅炉用水。

2.2.3 热管换热器的选择

热管换热器可分为光管式换热器和翅片式换热器,综合考虑海上平台的实际情况。通过表 2进行对比。

表2 光管式热管换热器与翅片式换热器参数比较Tab.2 Comparison of parameters of light-pipe type and finned type heat pipe exchangers

通过比较可以知道,光管式热管换热器和翅片式热管换热器的重量相差并不大,尺寸及引起的压降相差较大[2],且热管数量也不相同。根据经济性、所需布置空间尺寸及对透平的影响等条件综合考虑,优先采用翅片式的热管换热器。燃气透平不能承受具有很高背压的排气。[3]经过计算后,得出烟道阻力(包含烟道阀门)修正后为 441,Pa,因此烟道系统的总阻力为:441+1,100=1,541,Pa<2,500,Pa。

可以得出蒸汽发生装置(热管换热器)产生的背压满足燃气透平运行的背压要求。

2.2.4 热管换热器工艺计算

根据海上平台的运行参数,燃气透平的排气口烟气经过热锅换热器换热后,排入大气,具体参数如表3所示。

2.2.5 原油掺混蒸汽加热

本次选用相变掺热装置直接进行掺混的方式,将热管换热器产生的高温饱和蒸汽经蒸汽喷嘴直接掺入原油,蒸汽经历由高温汽态变为较低温度下液态的相变过程,释放出大量的热量,对原油进行加热和掺水以达到升温和降粘的目。具体流程如图2所示。

表3 热管换热器的相关参数Tab.3 Parameters of the heat pipe exchanger

图2 相变掺热装置Fig.2 Flowchart of the phase change mixed device

本次相变掺热装置采用卧式双鞍座结构,鞍座采用防震结构。根据工艺计算,单台设计热负荷为3,500,kW,原油处理量 115,m3/h。根据现有管壳式原油换热器的负荷并考虑一定的余量;加热的原油压力为 0.55,MPa,加热蒸汽压力按 0.6,MPa设计,蒸汽干度按 70%计,经计算每台所需蒸汽量为 1.53,kg/s,蒸汽入口管径为φ159,mm。

2.2.6 烟气余热回收利用系统的实施效果

根据本项目的设计要求,本项目实施后相变掺热装置的入口原油温度约为 60,℃,经过蒸汽掺混后,可以提高温升为 30,℃,原油出口约为 90,℃。与目前国内油田现有的原油脱水过程中使用直接加热设备和间接加热设备相比,热效率提高 25%~30%,工程投资节约 15%以上,运行成本降低 5%~10%,维护修理费用可降低90%以上。

通过此项技术,不仅给原油加热,还解决了传统原油热换器受热不均、容易堵塞和结焦的问题,具有较好的实用价值。此外,还可以对原油特别是稠油起到降粘作用,有利于后序原油脱水处理。

3 结论与建议

本文通过使用热管技术,将燃气透平排放的高温烟气的热量进行回收利用,不仅可以节省燃料费用,实现节能减排的目的,还可以解决海洋石油平台换热器的结焦、堵塞、热效率低、费用高等问题。此外,对于燃气透平系统的余热回收系统设计、选型及经济性分析也具有一定的借鉴作用。在带有腐蚀性的烟气余热回收时,可以通过调整蒸发段、冷凝段的传热面积来调整热管管壁温度,使热管尽可能避开最大的腐蚀区域。

对于热管换热器排出的 250,℃左右的中低温烟气,下一步将继续研究回收利用,可以研究用来加热回注水,以达到加热地层的目的。

[1]高国权. 热站装置设计指南[Z]. 天津:中海石油海洋工程设计公司机电部,2000:178-188.

[2]钱颂文. 换热器设计手册[M]. 北京:化学工业出版社,2002:91-92.

[3]美国雪夫龙公司. 海上油气工程设计实用手册[M].邱建勇,译. 北京:中国海洋石油总公司,1992:114-117.

Recovery of Turbine Exhaust for Offshore Platforms based on Heat Pipe Exchanger Technology

XIAO Fengchao

(CNOOC Tianjin Engineering Design Corp. Ltd.,Tianjin 300452,China)

The paper introduced a design method of turbine fuel gas recovery system for offshore platforms,which includes the using of a heat pipe exchanger for the turbine fuel gas. After heat exchanging,saturated vapor was generated and then used to heat the crude oil. This method is able to solve real technical problems of low heat-transfer coefficient and jamming for the shell type heat exchangers and may provide a reference for waste heat recovery in offshore platforms.

gas turbine;heat pipe technology;saturated steam;waste heat recovery

TE58

A

1006-8945(2014)10-0035-03

2014-09-09