海水淡化浓海水零排放技术研究

2014-08-07颜亚盟

张 仂,颜亚盟

(中盐工程技术研究院有限公司 天津300450)

海水淡化浓海水零排放技术研究

张 仂,颜亚盟

(中盐工程技术研究院有限公司 天津300450)

浓海水综合利用不仅可以保护环境,而且可以回收资源,如淡水、盐、溴、氯化钾、泻利盐以及水氯镁石等。与海水制盐相比,浓海水综合利用能够大幅降低投资和能源消耗。详细介绍了浓海水零排放技术,对目前浓海水零排放技术优缺点进行了分析,并提出了新的技术路线以真正实现工业化海水淡化浓海水零排放。

海水淡化 浓海水 零排放

0 引 言

《海水淡化产业发展“十二五”规划》提出“十二五”末日产 220万 m3淡化海水的建设目标,并就科学处理浓海水问题进行了详细阐述。海水淡化系统的浓海水处置是各界关注的焦点,处置不当将会对海洋环境产生影响。浓海水综合利用[1]不但可以实现海水淡化浓海水零排放[2-3],消除由于化学药剂、热量排放以及高盐分引起的生态破坏[4],还可以回收如淡水、盐、溴、氯化钾、泻利盐以及水氯镁石等资源。对于内海及近海海水置换能力较差以及污染严重地区,采取海水淡化浓海水零排放具有积极的环境和经济意义。

目前,浓海水综合利用核心技术仍然采用农业化生产方式,劳动生产率低、资源回收率低、集约化程度低。随着工业化及城镇化进程的不断加快,该生产模式已经受到了经济效益、土地容量以及人工成本等的严重冲击。以工业化思维构建一种循环经济产业模式来实现浓海水零排放和资源回收已迫在眉睫。

1 国内浓海水零排放技术简介

目前,我国海水淡化浓海水零排放工艺将海水淡化、日晒盐生产及苦卤综合利用相结合,基本上实现了浓海水零排放技术的闭合。海水淡化浓海水直接排入日晒盐厂,经过自然日晒蒸发,在结晶池生产原盐。制盐的副产品苦卤用于生产氯化钾、工业盐、氯化镁、硫酸镁、溴素等化工原料。

以国投津能天津北疆电厂及天津长芦汉沽盐场为例。[5]北疆电厂低温多效海水淡化浓海水首先进行提溴;提溴后进行日晒盐生产;制盐母液进入盐化厂用于其他无机盐生产。这一生产模式基本上实现了水、电、汽及盐化产品联产的循环经济模式,同时实现了浓海水零排放及资源回收。

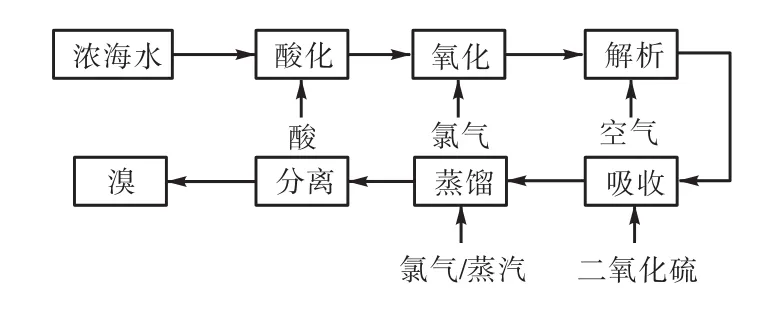

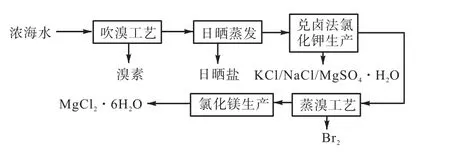

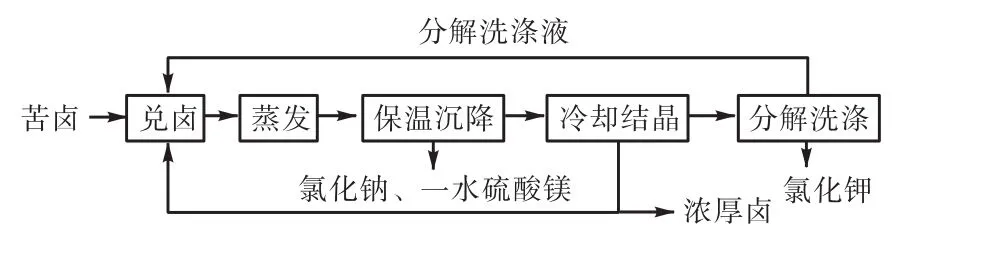

国内典型的浓海水零排放工艺流程如图1所示:

图1 国内典型的浓海水零排放工艺流程图Fig.1 Flowchart of a typical domestic process of zero discharge of concentrated seawater

1.1 空气吹出法提溴

北疆电厂采用低温多效工艺进行海水淡化,其排放的浓海水约 5.4,°Be’,温度相对较高,大约 40,℃,溴元素含量 100,mg/L。由于溴含量及排放温度较高,而且排放温度常年稳定,浓海水吹溴工艺生产成本比从海水直接提溴低约50%。[6-7]

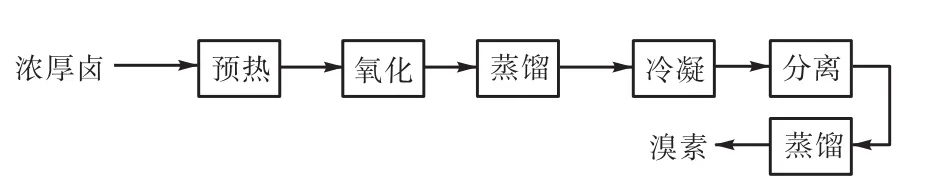

空气吹出法提取溴素工艺流程如图2所示:

图2 空气吹出法提溴工艺流程图Fig.2 Flowchart of air blowing process for bromine extraction

主要反应步骤如下:

卤水经过酸化和氧化后,溴以单质形式游离出来,反应原理为:

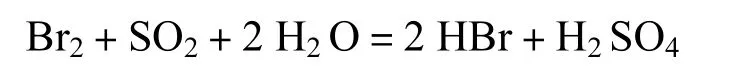

空气吹出后,采用二氧化硫作为吸收剂,使溴富集,获得含溴量在 80,kg/m³左右的富集液。二氧化硫为吸收剂,反应原理为:

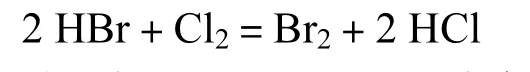

再用氯气将富集液进行氧化,得到单质溴,反应原理为:

经蒸馏提纯、分离后得到溴素产品。

1.2 日晒盐生产

浓海水日晒法制盐技术是目前浓海水综合利用的核心所在。[8-9]从浓海水与自然海水所含化学成分的分析来看,浓海水中所含化学成分与自然海水是一致的,只是浓度增加了近一倍,理论上来说能够用于日晒法海盐生产,但也存在一些影响海盐生产的不利因素,如海水淡化生产过程中灭活药剂的使用会造成盐田中有害藻类的大量繁殖,增大卤水粘度,对海盐产量和质量产生严重影响;海水的酸化预处理使卤水中 pH值降低,也会影响到盐田生物种群的生长。为解决这些问题,我国广大科技工作者开发了浓海水日晒制盐技术。该技术在提高制盐有效生产面积产盐量的同时,也能确保浓海水日晒制盐的质量达到工业盐国标要求。

浓海水制盐首先将浓海水送入盐田初级制卤区,经日晒蒸发至 10,°Be’左右,中度卤水进入中级制卤区继续日晒蒸发至 16~18,°Be’,再转入高级制卤区蒸发至饱和(25,°Be’左右),饱和卤水入结晶池晒制海盐。

工艺流程简图见图3:

图3 浓海水日晒盐生产流程简图Fig.3 Schematic process diagram of solar salt production

1.3 氯化钾生产

兑卤法生产氯化钾是我国苦卤化工企业多年来广泛采用的工艺,[10]通过兑卤、蒸发、保温沉降、冷却结晶、分解洗涤等工艺生产氯化钾产品。氯化钾蒸发系统采用二效蒸发工艺,原料卤由复晒制盐母液直接进蒸发罐,蒸发室终止沸点后排入保温沉降器进行固液分离,固相为高低温盐,液相为澄清液,经两段真空结晶器冷却,得到光卤石和浓厚卤。光卤石进入氯化钾分解洗涤工序经分解洗涤制得工业氯化钾,浓厚卤送到溴素车间做制卤原料。工艺流程如图 4所示。

图4 兑卤法生产氯化钾流程简图Fig.4 Flowchart of the mixing brine based production process for potassium chloride

该工艺除生产氯化钾外,还副产氯化钠和一水硫酸镁。

1.4 蒸溴生产[11]

氯化钾生产排出的浓厚卤预先经过热交换器预热,预热后的卤水加入溴蒸馏塔顶部,在塔底加入蒸汽,通入氯气。氯气置换出的元素溴被蒸汽赶出,沿塔上升,与向下流动的卤水相遇。从顶部出来的溴蒸汽、水蒸汽和过量氯气的混合物导入冷凝器。冷凝的溴和溴水流入分离瓶,在分离瓶中,密度大的溴沉在瓶底并从分离瓶下部连续进入精馏塔以净化脱氯。溴水从分离瓶上部返回蒸馏塔。在精馏塔中进行粗溴的精馏使其中的单质氯分离。工艺流程如图 5所示。

图5 浓海水空气吹溴工艺流程图Fig.5 Flowchart of the distillation process for extraction of bromine

1.5 氯化镁生产

采用蒸溴母液生产氯化镁工艺相对简单,主要包括预热、蒸发、分离和冷却成型4个步骤。

蒸发操作关键是控制好终止沸点。终止沸点高,产品中氯化镁含量就高,但是终止沸点高,氯化镁易发生水解反应,生成盐酸,影响产品质量,且严重腐蚀设备。终止沸点过低,完成液冷却后不能全部凝固,给冷却工序操作带来困难。

2 国内浓海水零排放技术优缺点

2.1 优点

国内浓海水零排放技术优点包括:①浓海水中各种无机盐成分比例与海水基本相同,可以与现有盐田无缝对接;②与海水日晒制盐相比,采用浓海水制盐可以减少 30%~40%的滩晒面积,这就意味着在保持盐产量不变的情况下,大量的土地资源可以被节约;③日晒盐工艺可以充分利用太阳能,节省大量化石资源的消耗。

2.2 缺点

2.2.1 日晒盐占地成本高

目前基于日晒制盐的技术模式建立在不计土地成本基础上,但随着中国工业化进程的不断推进,土地成本不断增加,因此以大量土地为基础的零排放技术必将限制浓海水零排放技术的发展。以渤海之滨的天津为例,由于传统盐场的存在,有力推动了浓海水零排放的实施。以海水淡化为龙头的海水直接利用业基本实现了循环主工艺链的闭合,从而消除了制约海水淡化发展的关键因素,这使天津市成为我国海水淡化产业及浓海水综合利用循环产业发展的排头兵。

但从长期发展来看,由于受到了土地因素的制约,必须考虑采用“工业化”的浓海水浓缩方式来实现“零”排放,而非传统“农业化”的滩晒方式。仍以天津为例,作为传统的长芦盐生产区域,由于开发区、物流区、商业区、住宅区以及道路等占地,盐场占地面积逐年下降。盐田被大量侵占,主要原因是由于东部沿海地区发展较快,因此需要大量建设用地,而盐田所占土地自身价值难以体现,每平方米盐田产值不足 2元,无法满足经济发展要求,因此随着工业化及城镇化进程的不断加快,盐田占地被侵占在所难免。

对于新规划的配套有海水淡化装置的绿色循环工业园区,更无法提供大量的土地作为浓海水滩晒用地,因此以滩晒工艺为基础的浓海水“零”排放工艺只在有条件的地区可以实现。随着社会的发展,土地价值不断显现,基于大量滩晒盐田的浓缩方式必定成为浓海水零排放制约因素。新建的海水淡化装置,依据环保要求,则必须考虑“工业化”浓海水综合利用方式,彻底实现零排放。[12]

2.2.2 产品收率低

按照浓海水计算,目前零排放工艺由于滩晒渗漏、夹带损失等的存在,各种产品收率低于 50%,导致整条工艺路线效益难以提升。以长芦盐区各盐场历年制卤与产盐的统计数字进行测算,长芦盐区全年平均渗透率达 46.19%,即盐田渗漏所损失量大体与生产能力相等。[13]后续的氯化钾生产中,由于高低温盐的夹带严重,导致氯化钾收率低于 70%(按照进系统苦卤计算),如果按照浓海水计算,则氯化钾收率不足35%,产品收率极低,资源损失严重。

2.2.3 工艺落后,产品能耗高

滩晒制盐方式已经传承了几千年,生产效率、产品质量、管理模式等极度落后,尽管采取了部分机械化措施,但仍然是农业化生产方式,无法满足自身及下游产业发展的需求。

广泛采用的兑卤法生产氯化钾工艺也已经延续了几十年,该生产工艺技术落后、生产装备水平低,二效蒸发工艺吨产品耗蒸汽量达到25,t以上,制造成本高,严重制约了浓海水零排放的推广和发展。

2.2.4 集约化程度低

从根本上来说,以滩晒制盐为基础的浓海水综合利用技术仍然是一种农业化、离散化、间歇化的生产方式,以大量的劳动力为支撑,这不但不符合技术发展趋势,而且随着劳动力成本不断上升,此生产模式将难以为继。只有采用工业化、集约化的生产方式,才能应对土地、成本等因素的挑战。

3 工业化浓海水零排放技术工艺路线

采用封闭式、工业化的浓海水零排放生产模式,改变几千年以来传统农业制盐生产方式,这不但是海水淡化浓海水零排放技术发展的需要,也是中国盐业发展的需要,更是中国海水综合利用产业集群发展的需要。

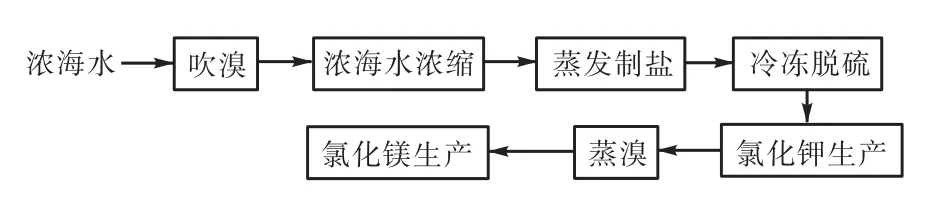

工业化浓海水零排放技术路线如图 6所示。该工艺全部采用工业化生产方式,实现了浓海水零排放的封闭化生产。与目前浓海水零排放技术相比,主要体现在浓海水浓缩、蒸发制盐、冷冻脱硫以及氯化钾生产方面,而溴素生产以及氯化镁生产工艺基本相同。

图6 工业化浓海水零排放技术工艺路线Fig.6 Industrial process of zero discharge of concentrated seawater

3.1 浓海水浓缩

其主要功能是将浓海水(5~6 °Be’)浓缩至18~22 °Be’。这是取代传统盐田滩晒,改变几千年以来农业化制盐方式的关键技术,目前可用的技术包括蒸发和膜浓缩。

蒸发采用机械热压缩蒸发(MVR)工艺,[14]其优点是只需要电能,装置紧凑,操作人员少。该工艺可继续生产纯水,可以作为海水淡化过程的延伸。该工艺最需要解决的是石膏结垢问题。根据相图,这一蒸发浓缩区域也是硫酸钙析出区域。硫酸钙析出必将导致结垢,影响传热,导致蒸发效率下降。虽然可以考虑利用化学法除去其中钙离子,但采用化学法除钙成本较高,难以承受。由于蒸发过程无盐结晶,也限制了石膏晶种法技术和“三相流”技术防垢技术的应用。因此,采用高效低成本的防结垢技术是实现MVR蒸发浓缩的关键。

采用电渗析浓缩(ED)[15]可以有效截流钙镁离子,但是电耗较高,而且需要的预处理比较复杂,导致浓缩成本大幅上升。该工艺最大优点是产品质量高,氯化钠含纯可以达到 99.9%以上,而且不受外界环境影响。

采用正渗透(FO)[16]也可以将浓海水浓缩,但是浓海水预处理要求更高,也需要除去钙镁离子,因此,预处理成本较高。必须考虑钙镁泥产品的资源化利用,才能有效降低浓缩成本。

3.2 蒸发制盐

相比于盐田结晶池结晶,可以采用近饱和卤水直接蒸发的方式进行制盐生产。无论是多效蒸发[17]还是机械热压缩制盐工艺[18],由于采用工厂化制盐方式,生产过程封闭,可以大幅提高产品收率,有效避免大气降尘的污染,产品质量高,而且便于实现连续化、信息化控制,降低人工成本。

3.3 冷冻脱硫

该工艺主要作用是将制盐苦卤中硫酸镁通过冷冻方式结晶析出,生产七水合硫酸镁。[19]通过该工艺,减少了后续蒸发水量,提高了产品附加值,最主要是由于减少了氯化钾生产中高低温盐的产生,氯化钾夹带损失大为降低,产品收率提高15%以上。

3.4 氯化钾生产

由于前序采用了除硫工艺,因此氯化钾生产工艺兑卤量大幅减少,高低温盐生成量随之减少。相对于目前两效氯化钾生产工艺,可以采用三效蒸发工艺,增加蒸汽利用次数,降低效间温差,有效延缓结垢和结疤现象。[20]由于兑卤量降低,而且实施三效蒸发工艺,氯化钾能耗减少 1,t标煤用量,刷罐周期大幅延长,生产效率显著提高。

4 工业化浓海水零排放技术优点

4.1 节约土地资源

采用工厂化生产模式,可以节约大量土地资源。年产100万t海水制盐企业,采用滩晒方式需要占地面积 130,km2;采用浓海水作为原料,占地面积约90,km2;而工厂化企业,占地面积不过 0.2,km2。与浓海水直接滩晒相比,占地面积几乎可忽略不计。大量的土地资源释放,不但依然可以满足工业原料需求,还可以满足城镇化发展所需的大量滨海土地资源。

4.2 整体收率提高

相对于以滩晒为基础的浓海水零排放技术不足50%的产品总体收率,工厂化浓海水零排放技术产品总体收率可以达到 70%~80%。这主要是由于避免了盐田渗漏带来的资源损失。在整个浓缩工程中,还可以不断得到纯水。因此可以将浓海水零排放作为海水淡化的延伸,降低海水利用量,降低海水淡化投资。

4.3 便于产业集群

由于工厂化浓海水零排放工厂整个流程紧凑,易于实现集约化、连续化、信息化生产,因此可以很方便地与下游企业衔接,形成产业集群,大幅降低物流成本。

4.4 总体效益良好

从理论上来说,由于采用了工业化生产模式,没有直接利用太阳能,因此必将带来能源消耗的增加,这不但增加生产成本,而且带来环境污染,严重制约浓海水零排放技术的发展。但实际上,由于资源回收率大幅提高,人均生产率也大幅增加,虽然能源消耗及成本有所增加,但操作人员数量大幅下降,再综合考虑副产淡水、产品价值提升以及释放的土地资源价值,工厂化浓海水零排放工艺整体环境和经济效益良好。

5 结 论

从海水淡化角度,可以将浓海水零排放作为海水淡化的延伸,海水淡化水利用率可以从不足50%提高到 80%;从环境保护角度,可以将浓海水零排放作为高盐废水治理,保护内海环境,保持生态稳定;从资源回收角度,可以将浓海水零排放产物作为海洋资源利用,为经济发展提供资源保障。

实施海水淡化浓海水零排放是解决内海海水淡化产业发展瓶颈,促进海水淡化产业发展的重要措施。目前浓海水零排放技术依然是基于盐田滩晒的农业化生产模式,工艺粗放,劳动效率低,无法满足时代发展要求。只有采用工业化生产方式才能促进技术进步。工业化浓海水零排放技术不但可以实现集约化、信息化生产,而且环境友好,资源节约,是海水综合利用产业发展的必然选择。

[1]刘骆峰,张雨山,黄西平,等. 淡化后浓海水化学资源综合利用技术研究进展[J]. 化工进展,2011,32(2):446 - 452.

[2]马学虎,兰忠,王四芳,等. 海水淡化浓盐水排放对环境的影响与零排放技术研究进展[J]. 化工进展,2011,30(1):233 - 242.

[3]王愉晨,池勇志,苏润西,等. 浓盐水零排放技术的研究进展[J]. 化工进展,2013,32(6):1423 - 1428.

[4]李艳苹,曾兴宇,刘小骐,等. 海水淡化对海洋环境的影响要素分析[J]. 盐业与化工,2013,42(3):1-5.

[5]于海淼,李长如,赵鹏. 海洋主要要产业循环经济模式应用与推广研究——以天津北疆电厂循环经济项目为例[J]. 海洋经济,2011,1(4):46-51.

[6]刘立平. 利用北疆电厂排出的浓海水制取工业溴的研究[J]. 盐业与化工,2012,39(2):15-17.

[7]刘立平. 浓海水提溴方法及存在问题的研究[J]. 盐业与化工,2012,41(1):38-40.

[8]麻炳辉,白永浩. 海水淡化后浓海水工厂化制盐浅析[J]. 盐业与化工,2012,42(4):25-26,30.

[9]崔树军,韩惠茹,邓会宁,等. 海水淡化副产浓海水综合利用方案的探讨[J]. 盐业与化工,2007,37(1):36-42.

[10]丁吉生,李树生,吴宗生. 关语音兑卤法生产氯化钾节能降耗的研究[J]. 盐业与化工,2009,38(3):17-19,20.

[11]朱建华,马淑芬,刘红研. 溴素生产应用现状分析及展望[J]. 矿产综合利用,2004(2):37-41.

[12]张仂. 海水淡化浓盐水“零”排放制约因素分析[J].盐业与化工,2014,43(4):1-3.

[13]邢立谦. 南堡盐场结晶单元卤水渗漏情况及处理措施[J]. 盐业与化工,2012,41(6):49-50.

[14]李树生,吴宗生. 滩田饱和卤水机械式蒸汽再压缩蒸发工艺研究[J]. 盐业与化工,2009,39(1):18-20

[15]张维润,樊雄. 电渗析浓缩海水制盐[J]. 水处理技术,2009,35(2):1-4.

[16]李刚,李雪梅,王铎,等. 正渗透膜技术及其应用[J]. 化工进展,2010,29(8):1388-1398.

[17]靳志玲,戈金阳,张爱群. 滩田饱和卤水直接进罐精制盐的新工艺[J]. 盐业与化工,2006,36(1):16-17.

[18]孙万铭,彭赛军. 海淡与浓卤溶盐及盐化工循环经济项目研究[J]. 盐业与化工,2013,42(11):1-6.

[19]孟兴智,王伟,赵靖. 制盐母液机械冷冻法制取七水硫酸镁的试验研究[J]. 盐业与化工,2010,39(6):21-23.

[20]吴宗生,王景波. 氯化钾三效蒸发工艺[J]. 盐业与化工,2012,41(4):42-43.

Study on Zero Discharge Technologies for Concentrated Seawater Desalination

ZHANG Le,YAN Yameng

(Engineering Technology Institute Co., LTD. of CNSIC,Tianjin 300450,China)

Comprehensive utilization of concentrated seawater is not only environmental friendly,but also helpful in the recovery of resources such as freshwater,salt,bromine,potassium chloride,epsomite,bischofite and etc.Compared to salt production from seawater,the comprehensive utilization of concentrated seawater greatly reduces investment and energy consumption. In the paper,technologies of zero discharge of concentrated seawater were introduced and both their advantages and disadvantages were analyzed. In the end,a new technical route was put forward to realize the real industrialized zero discharge for seawater desalination.

seawater desalination;concentrated seawater;zero discharge

TQ051.5

A

1006-8945(2014)10-0005-05

天津市科技支撑计划(合同编号:12ZCDZSF06900),海洋公益性行业科研专项经费项目(201005021)。

2014-09-09