铺管船张紧器主框架结构优化设计*

2014-08-07利张棣徐兴平张辛王言哲

付 利张 棣徐兴平张 辛王言哲

(1.中海油能源发展股份有限公司工程技术分公司; 2.海洋石油工程股份有限公司; 3.中国石油大学(华东)机电工程学院)

铺管船张紧器主框架结构优化设计*

付 利1张 棣2徐兴平3张 辛3王言哲3

(1.中海油能源发展股份有限公司工程技术分公司; 2.海洋石油工程股份有限公司; 3.中国石油大学(华东)机电工程学院)

以铺管船张紧器为研究对象,对张紧器的工作原理进行了分析,建立了张紧器主框架结构优化分析的模型。使用有限元软件ANSYS结构优化模块对某铺管船张紧器主框架进行了结构优化,张紧器主框架钢材用量从原设计的1.483m3下降到了0.489m3,节省67%,极大地减轻了张紧器的质量;同时,优化后的安全系数仍达3.29,能够满足海上铺管作业的要求。本研究中所使用的优化思路和优化方法可以作为海上工程设备设计的基础,对平衡海上施工的经济性与安全性具有指导意义。

铺管船;张紧器;主框架;结构优化;经济性与安全性;ANSYS有限元分析

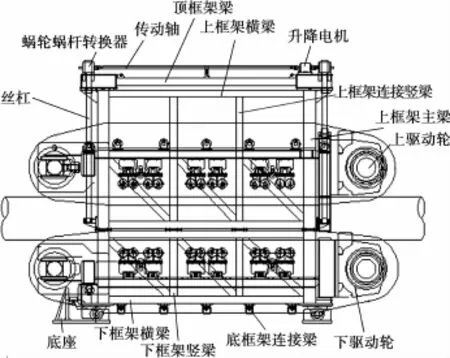

张紧器是海底管线铺设中的重要设备,主要结构包括主框架结构、管道夹紧和前后送管系统、动力驱动系统等[1],具体结构如图1所示。铺管作业中,管线在接触海底前有较长的悬空段,铺管船会在潮涨、潮落以及风、浪、流的作用下产生升沉和摇荡运动。张紧器的作用就是使管线上的应力始终维持在正常范围内,阻止管线由于受到过大的拉应力或者弯曲应力而损坏,保证作业安全。此外,由于目前很多管线都是在甲板上焊接,为达到安全作业条件,在焊接过程中张紧器须保持管线固定不动。

图1 铺管船张紧器结构示意图

国外对铺管船张紧器的研发较早,技术相对成熟,比较知名的生产商有荷兰SAS公司、美国WESTECH公司、意大利REMACUT公司等[2]。国内对铺管船张紧器也进行了一些相关的研究工作[3],起初从国外进口过几台张紧器,但是所进口的张紧器价格昂贵、结构复杂、体积也很大[4]。2000年建成的“蓝疆号”上配备了国内较为先进的张紧器,适用管线直径114~1 219mm,单台张紧器最大张紧力为710.982 kN[5]。后来“胜利901”、“胜利902”铺管船上的张紧器也均为自主研发配套,对国内海底管线铺设装备的发展有极大的推动作用。

海上施工中作业船的排水量和甲板空间都是有限的,减小施工设备的质量和体积就意味着更高的作业效率、更低的作业成本和更好的自持能力。因此,笔者通过使用ANSYS软件结构优化模块对某铺管船张紧器的主框架结构进行优化设计,旨在用最小的钢材用量实现所需的作业能力,以达到安全性与经济性的平衡。

1 优化模型的建立与求解

1.1 优化模型的建立

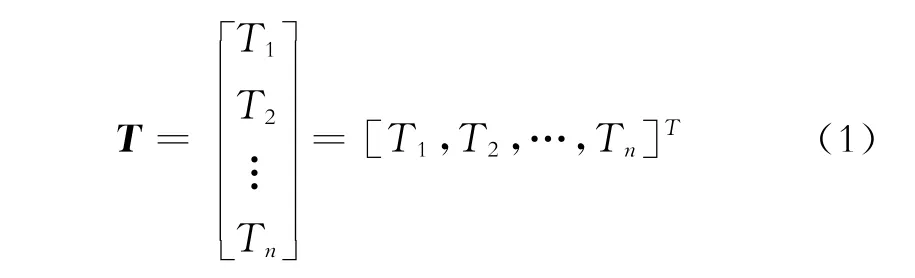

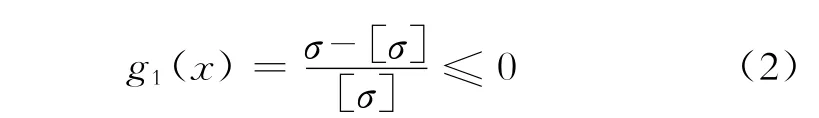

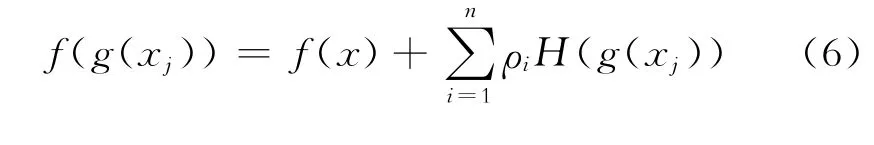

优化设计的数学模型就是用来表达各个设计变量、约束条件及优化目标项之间关系的数学表达式,通常包括设计变量、约束条件以及目标函数。在张紧器框架和主梁的优化中,设计变量为各个部分的壁厚T,可以表示为

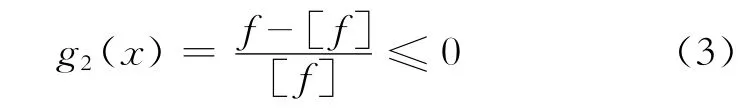

为保证张紧器能够安全可靠的工作,须满足强度、刚度、稳定性的要求,其结构优化设计须建立的约束条件包括应力约束条件、刚度约束条件,即

应力约束条件

刚度约束条件

变量取值边界条件

式(2)~(4)中:σ和f分别为结构中最大应力和最大变形量;[σ]和[f]分别为许用应力值和许用变形量;Ti为各板厚度。

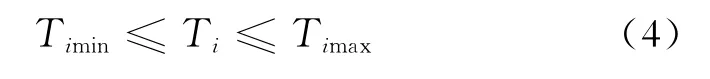

铺管船张紧器结构优化设计的目标是使框架和主梁在满足一定的强度和刚度条件下,通过优化其几何尺寸及板厚使框架和主梁所用的材料最少,即体积(质量)最小,因此选取框架和主梁的体积作为目标函数,即

式(5)中:ρ为材料密度;Si为第i个结构的面积;Ti为第i个结构的厚度。

1.2 优化模型的求解

研究表明,张紧器结构优化模型的求解问题就是带有约束的非线性规划问题,在使用有限元方法处理约束非线性规划问题时,一般采用变分原理,即利用罚函数法将约束非线性规划问题转换为泛函驻值的求解问题[6]。

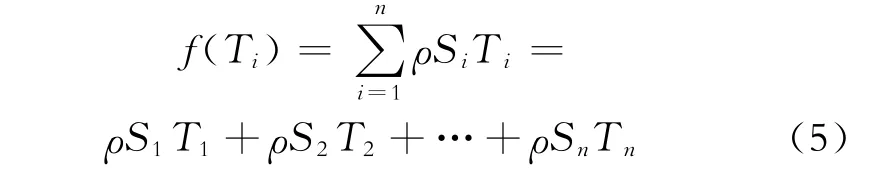

罚函数法是引入权因子ρi(其中ρi≥0),把带有约束条件的函数合并到目标函数,进而构成增广函数,即

式(6)中:H(g(xj))为约束条件的泛函。

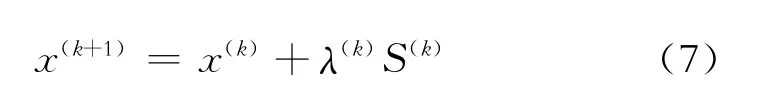

为求得函数min f(x),先指定一个估计的初始值x(0),然后按一定的方法找到比x(0)更优的解x(1),从而有f(x(1))<f(x(0)),再按这个规则找到比x(1)更优的解x(2)。对于第k步来说,一直都成立的公式是

式(7)中:λ(k)为搜索方向上每次向前移动单个步长; S(k)为搜索方向。

如此可以得到一个解的序列{x(k)},使目标函数值f{x(k)}逐步缩小,进而一步步逼近精确结果。如果这个序列有限,则称该序列收敛于x*,即[7]

2 张紧器主框架结构优化

2.1 基本参数

某铺管船张紧器额定张力750 kN,最大速度35m/min,适应管径127~889mm,外形尺寸8.0m (长)×4.0m(宽)×6.0m(高),管线质量130 t。主框架方钢300mm×300mm,框架中间连接梁及加强斜梁150mm×150mm,顶框架梁260mm×100mm,上下框架连接板370mm×370mm。

2.2 主框架结构有限元分析

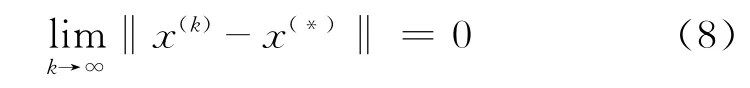

铺管船张紧器主框架结构都是由梁结构组成[8],选用BEAM188单元,材料选用Q345钢,其杨氏模量E=210 GPa,泊松比μ=0.26,密度ρ= 7 800 kg/m3。根据提供750 kN张紧力的要求,管线外侧水泥和履带板上橡胶的摩擦系数为0.3,则上框架需要为管线提供600 kN的垂直压力,加上管线质量130 t,则下框架所受的压力为1 900 kN。将各个载荷施加到所建立的主框架架构有限元模型上,所计算的主框架应力如图2所示。

图2 某铺管船张紧器设计的主框架应力云图

经有限元分析,该铺管船张紧器主框架最大应力为44.2 MPa,主框架所用材料的总体积为1.428m3。主框架所用材料为Q345钢,其屈服强度为345 MPa,按安全系数为2计算,结构最大应力只要不超过172.5 MPa就能满足要求;而本设计中主框架最大应力远小于材料的屈服强度,安全系数为7.81,过于保守,势必造成海上铺管作业中的资源浪费和张紧器建造中的材料浪费,所以需要对其进行优化。

2.3 主框架结构优化

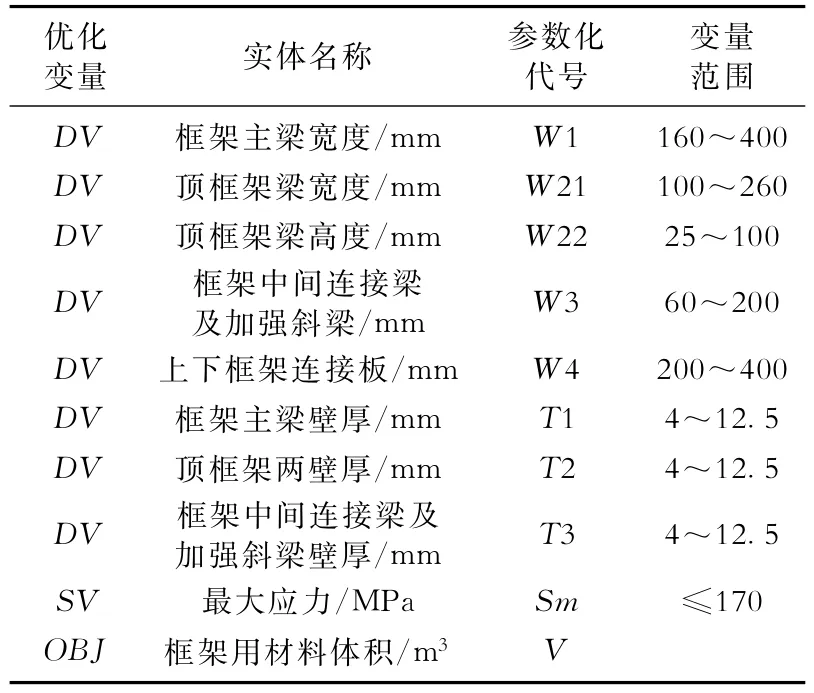

根据ANSYS优化设计的要求,需要给出优化过程中该铺管船张紧器主框架的设计变量(DV)、状态变量(SV)和目标函数(OBJ),如表1所示。

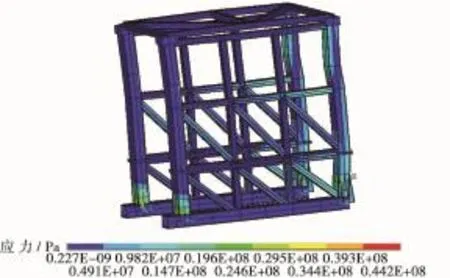

使用零阶方法进行优化,优化循环出现收敛或中断时终止,设置的最大迭代次数为20次。本例计算中循环17次后目标函数收敛,计算停止,其中部分参数的变化规律见图3。从图3可以看出,各设计变量时而变大时而变小,并无明显规律,这是因为设计变量多,各个变量之间又相互联系、相互制约,有时一个变量的减少会导致另一个变量的增大,而另一个变量的增大又会导致这个变量的减小,所以单纯的从每一个变量的变化并不能得出合理的结果。

图3 某铺管船张紧器主框架部分参数变化规律

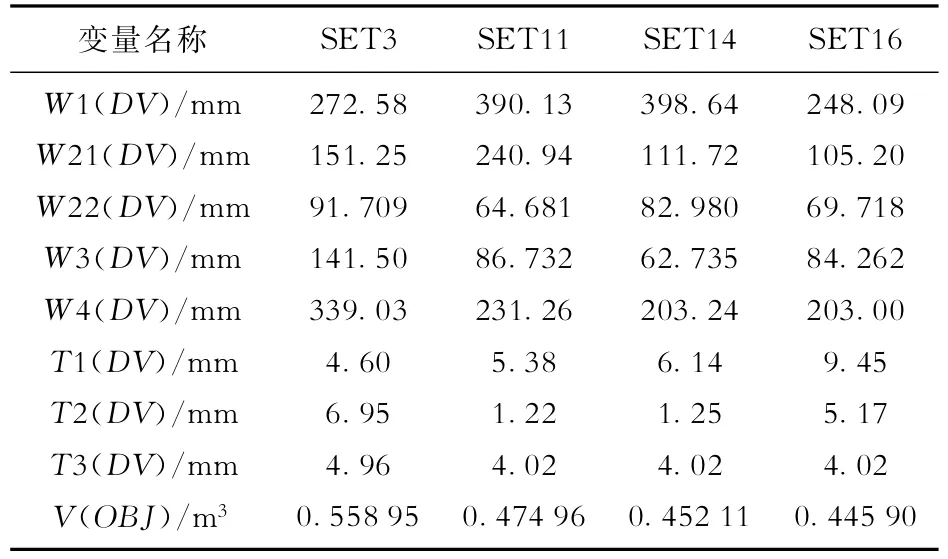

铺管船张紧器主框架结构优化的最终目标是在满足强度、刚度、稳定性的情况下,得到框架的最小质量,也就是最小的体积。结合图3(e)和各步计算结果,SET3、SET11、SET14、SET16较为理想,各参数的详细情况如表2所示。

表1 某铺管船张紧器主框架各变量设置情况

表2 某铺管船张紧器主框架各变量优化后各参数理想结果

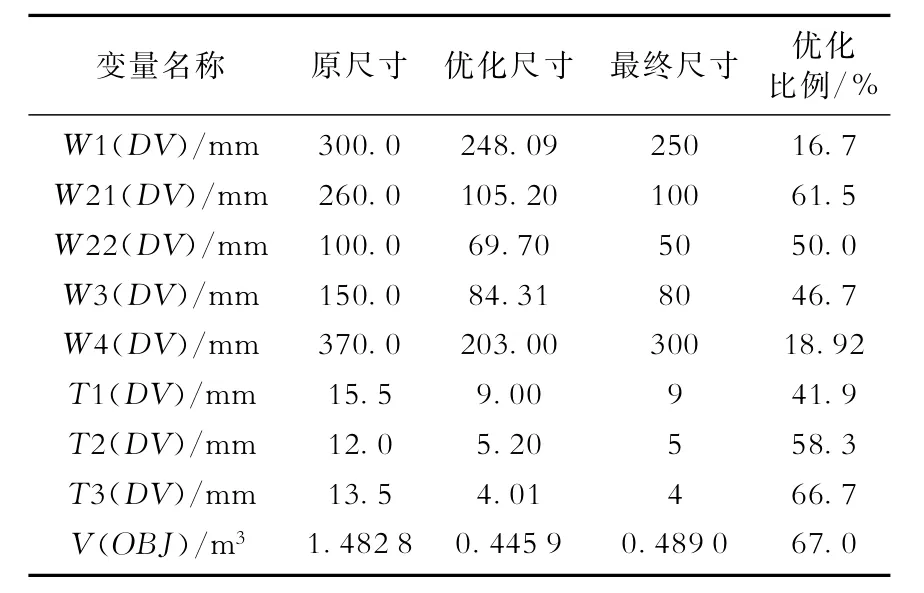

表2中有4组数据,究竟选用哪一组作为最优解,需要结合专业知识和张紧器的实际工作情况来决定。该铺管船张紧器主框架结构中最长的立柱为3.178m,而截面较小,属于细长杆,容易失稳。SET11中,框架主梁宽度W 1为0.39m,壁厚为0.005 4m;SET14中,框架主梁宽度W 1为0.398m,壁厚为0.006 1m;SET16中,框架主梁宽度W 1为0.248m,壁厚为0.009 5m。可见,SET16相对尺寸更小,而且刚度也比较好,更重要的是此组数据体积最小,所以最终选择SET16这组数据。但是观察这组数据发现,上下框架连接板宽度W 4为0.203m,而立柱截面宽度为0.248m,由于上下连接板的作用是使上线框架在此处通过螺栓连接,所以W 4值应该大于立柱的截面尺寸,故需要做适当的调整。该铺管船张紧器最终确定的参数和原设计数据的对比情况如表3所示。

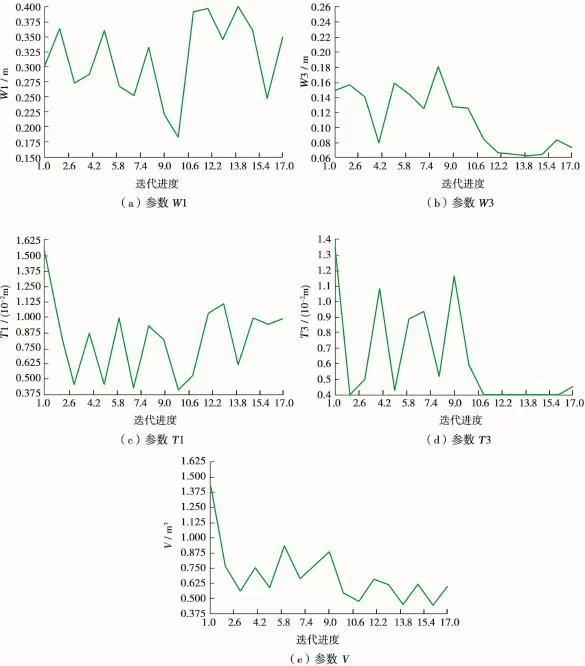

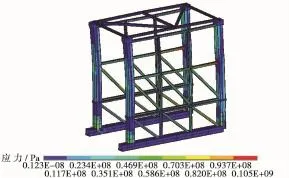

按照表3中的最终尺寸重新建立主框架模型并进行有限元分析,结果如图4所示。由图4可知,该铺管船张紧器主框架结构和尺寸都进行优化后,最大应力为105 MPa,安全系数减小为3.29,比之前的7.81小了许多,考虑到张紧器的实际工作状况,此安全系数是可以满足海上铺管作业要求的。由表3可知,优化后张紧器主框架所用材料体积从1.482 8m3下降到了0.489 0m3,节省67%,极大地减轻了设备的质量,节约了海上铺管作业资源。

表3 某铺管船张紧器主框架各变量最终确定值和原始值对比

图4 某铺管船张紧器优化后的主框架应力云图

3 结束语

使用ANSYS结构优化模型对某铺管船张紧器主框架结构进行了优化,以较小的钢材用量实现了所需的工作能力,降低了海上铺管作业的资源消耗,有助于实现铺管船张紧器安全性与经济性的平衡。海上施工的危险性很高,所以要求海上的作业设备有较高的安全系数。然而,海上设备承载、空间资源以及作业平台的自持能力都是有限的,并且成本很高,因此,对于海上施工作业用的各种设备都应该进行合理的优化,以实现资源的充分利用。

[1]孙亮,张士民,林立,等.海洋铺管船用张紧器的总体设计[J].石油机械,2008,36(8):36-38.

[2]张俊亮,王晓波,林立,等.铺管船用张紧器张紧系统分析[J].石油机械,2008,36(9):167-169.

[3]白宁.深水管道铺设中托管架精细建模及滚轮支撑坐标计算[J].中国海上油气,2011,23(6):420-427.

[4]张剑波.滩海铺管敷缆船管道铺设工艺研究[J].中国海洋平台,2001,16(1):39-41.

[5]郑贵良,程显东.滩海铺管船用张紧器[J].石油工程,1999,10(5): 35-37.

[6]岳中第,林承祯.基于ANSYS的整体结构分析技术[C].ANSYS中国用户2000年年会论文集,2000.

[7]张胜俊.轿车车身结构振动特性研究与优化设计[D].武汉:武汉理工大学,2010:45-46.

[8]辛新.铺管船用电动张紧器系统动态建模与仿真研究[D].辽宁大连:大连理工大学,2007:13-19.

Structure optimal design for themain frame ofpipe-layingship tensioner

Fu Li1 Zhang Di2 Xu Xingping3 Zhang Xin3 Wang Yanzhe3

(1.CNOOC Ener Tech-Drilling&Production Co., Tianjin,300452;2.China Offshore Oil Engineering Co.Ltd.,Tianjin,300452;3.Mechanic and Electronic Engineering College of China University of Petroleum, Shandong,266580)

Theprinciple ofpipe-layingship tensioner was analyzed and thestructure optimalmodel of itsmain frame was established.Themain frame was optimized bystructure optimizationmodule of ANSYS finite element analysissoftware.When the optimization was done,thesteel consumption of themain frame was reduced from 1.483m3to 0.489m3,reducing 67%;while thesafety coefficient was 3.29,and itstillmet the requests ofpipe-laying.The optimal idea andmethod adopted in thispaper could be used in the design of offshore engineering devices and have the guidingsignificance for the balance between economy andsafety for offshore construction.

pipe-layingship;tensioner;main frame;structure optimization;economy andsafety;ANSYS finite element analysis

2013-11-10改回日期:2014-04-10

(编辑:叶秋敏)

*中央高校基本科研业务费专项资金资助项目“复合材料连续管结构复合增强及失效机理研究(编号:14CX02129A)”部分研究成果。

付利,男,主要从事钻完井工具及海洋石油装备方面的研究。地址:天津市滨海新区经济技术开发区第四大街科技发展中心2号楼(邮政编码:300452)。E-mail:henanfuli@163.com。