全金属单螺杆泵工作性能的仿真与实验研究

2014-08-06石白妮李增亮郭海滨

姜 东,石白妮,李增亮,郭海滨

(1.中国石油大学石油工程学院,山东青岛266580;2.中国石油大学机电工程学院,山东青岛266580;3.中石化胜利油田分公司采油工艺研究院,山东东营257022)

常规螺杆泵的定子衬套是橡胶制品,橡胶衬套的工作温度不能超过160℃[1]。全金属螺杆泵金属定子和金属转子的特殊结构很好地解决了这一问题[2-3]。2005年PCM公司和TOTAL公司就全金属单螺杆泵长时间输送稠油时的运转性能、磨损状况和气体适应性进行实验研究,该种泵的优良特性逐渐得到了更多科研人员的重视[4]。该泵在中国的研发工作尚处于起步阶段,相关报道和研究非常有限。笔者在对全金属螺杆泵优化设计的基础上建立全金属双头单螺杆泵的流体模型,对影响泵性能的油液黏度、转速进行三维湍流瞬变动网格仿真研究,同时对该泵模型进行实验研究,分析黏度、转速对容积效率和泵总效率的影响结果和机制。

1 模型前处理和仿真方案

1.1 流体运动基本方程

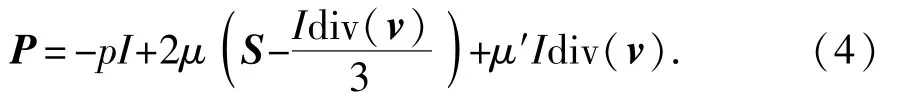

全金属单螺杆泵中流体的流动遵循质量守恒定律、动量守恒定律、能量守恒定律等流体运动基本定律,这些定律构成了流体运动的基本方程[5-8]。计算流体力学(CFD)基于对流体基本运动方程的离散和求解。

对于宏观低速的流体,流动遵循质量守恒定律,由此可知连续性方程

根据动量定理,任意体积中流体动量变化率等于作用在该体积上的面力与质量力的和,可得运动方程

根据能量守恒定律,任意体积内流体动能和内能的改变率等于单位时间内质量力和面力所作的功与单位时间内给予体积的热量的和,由此可得能量方程

黏性定律的应力张量和变形速度张量的关系可表达为本构方程

状态方程用来描述压力p与流体体积V、温度T之间的关系:

式中,ρ为流体密度;div(v)为流体速度矢量的散度;为单位体积上的惯性力;ρF为单位体积上的质量力;divP为单位体积上的应力张量的散度;为内能变化率;P∶S为变形面力作的功;div(kgradT)为热传导传入的热量;ρq为辐射或其他原因传入的热量。

1.2 流场特性分析

分析纯液在全金属螺杆泵腔室内的流动状态,假设流体为不可压缩黏性牛顿流体,流动要素随时间变化,选取transient模型;流道中的流体在螺杆的作用下处于湍流状态,并且时均应变率大,选取能够对正应力进行数学约束的Realizablek-ε湍流模型;由于转子螺旋面作为流域动边界作行星运动,所以选用可以用来模拟流域形状由于动边界而随时间改变问题的动网格模型,其中网格的更新过程由FLUENT根据每个迭代步中边界的变化情况自动完成,使用动网格模型时,首先定义初始网格、边界运动的方式和参予运动的区域[9-12]。

1.3 模型前处理

建立2∶3头全金属螺杆泵单级三维流体模型,定子外径90 mm,偏心距4.9 mm,断面过流面积907 mm2,定子导程420 mm。鉴于模型的复杂性,为了得到良好的初始网格,将模型20等分,将每一等份独立划分为非结构四面体网格,在等分面上定义interface耦合面,如图1、2所示。在FLUENT计算中每一段的流场数据就会通过耦合面传递给下一个计算域。流体与定子内壁面相邻的壁面条件为静止壁面,与转子外壁面相邻的壁面设置为运动壁面即动边界,将编写好的UDF文件加载于动边界上,即可进行动网格预览。

图1 模型20等分以及interface耦合面Fig.1 The 20 equals and interface coupling surfaces of model

图2 流体模型的网格划分Fig.2 Grids of fluid model

1.4 动网格的实现

如图3所示,转子质心绕着定子质心作公转,绕着自身质心做自转,二者方向相反,且公转角速度是自转角速度的N(转子头数)倍[13-15]。设自转角速度为w,则公转角速度为Nw,公转轨迹圆半径为E(即转子偏心距)。

图3 转子质心行星运动Fig.3 Rotation of mass center of rotor

则t时刻转子质心沿x、y轴位移分量为

分别对式(1)两边求导,可以得到转子质心线速度分量:

考虑到转子运动是复杂的行星运动,使用C语言程序编写UDF文件来驱动流体模型动边界的运动。调用能够定义质心移动的DEFINE_CG_MOTION(name,dt,vel,omega,time,dtime)宏,将转子质心线速度和角速度分别赋值给vel和omega,FLUENT会根据它们的值自动计算边界下一步的位置,从而实现对动边界的控制。设泵转速w=20.933 rad·s-1,偏心距为E=4.9 mm,头数N=2,eccentric为UDF文件名称,(0,1,2)分别代表(x,y,z)轴的正方向,即vel[0]表示x轴方向速度分量,omega[2]表示绕z轴转动的角速度。则C语言程序如下:

在动边界设置界面中,C.G.Location用于设定初始质心位置,C.G.Orientation用于设定质心初始角度。

1.5 仿真参数的设定

在FLUENT软件界面,激活动网格模型,根据非结构网格,选择网格更新的方法为local remeshing,该方法会根据网格畸变率和网格尺寸遍历所有动网格,然后开始重新划分;选取压力速度耦合SIMPLE方法,离散化均为二阶迎风格式;同时在湍流模型的设定中有两个重要参数,分别是湍流强度和水力直径,其计算公式如下:

式中,DH为水力直径,m;A为过流面积,m2;χ为湿周,m;Re为雷诺数;v为管内平均流速,m/s;υ为液体运动黏度,m2/s;vavg为平均流速,m/s;v′为脉动速度,m/s;I为湍流强度;μ为动力黏度,Pa·s;ρ为液体密度,kg/m3。

在瞬态模拟中,时间步长通常设定为模型中网格的最小尺寸与边界运动速度的商。本文中设定为0.0001 s。

2 黏度和转速对泵工作效率影响的仿真研究

2.1 黏度和转速对泵效的影响

选择流体介质为燃粒-油-液体,其密度为960 kg/m3,介质黏度为0.001~1 Pa·s,转速为200~900 r/min,鉴于螺杆泵的实际输液状态,设置边界条件为速度入口和自由出流,仿真结果如图4所示。

分析可知:在热采环境中,油液黏度较低(<50 mPa·s),泵的扬程和效率主要取决于转速。提高转速可以有效提高泵的扬程和效率,仿真数据显示,在黏度较低时,相同转速下各个工况泵效变化不大,最优泵效出现在转速为400 r/min时;当油液黏度较大时(>50 mPa·s),黏度对泵效的影响变得十分显著,可以有效提高泵效,例如黏度为1 Pa·s时,最优泵效出现在转速为200 r/min时,泵效达到45%,且最优工况区间较宽,这也是全金属螺杆泵更适合稠油冷采环境的一个重要原因。

图4 泵效η随转速n和黏度μ的变化曲线Fig.4 Curves of pump efficiency under different rotating speed and viscosity condition

2.2 黏度和转速对容积效率的影响

为了研究转速与漏失量之间的关系,采用定转子间隙为0.3 mm模型,施加压力入口和压力出口条件,在进出口压力一定条件下研究转速变化对漏失的影响,泵的容积效率曲线如图5所示。

图5 泵的容积效率ηv随转速n和黏度μ的变化曲线Fig.5 Curves of volume efficiency under different rotating speed and viscosity condition

分析可知:对于低黏度的油液,转速由100 r/min提高到400 r/min时,容积效率由26.6%提高到56.2%,可见提高转速能够有效改善在输送低黏度油液时的泄露状况;输送高黏度油液时,随着转速的提高,泵的容积效率非常稳定,集中处于70%左右,所以黏度越高越有利于油液的输送。

3 黏度和转速对泵工作效率影响的实验研究

为了研究不同黏度和转速对泵工作性能的影响,利用螺杆泵性能检测平台对该结构参数全金属螺杆泵做了实验研究。对于双头螺杆泵,转子转动一周液体介质沿着轴向移动两个定子导程,据此计算该泵的理论流量;容积效率等于实际流量与理论流量的比值;泵效等于输出功率和输入功率的比值[17-19]。分别对低黏度的纯水以及黏度为0.5 Pa·s的油液进行实验研究。

式中,A为过流面积,m2;T为定子导程,m;n为转速,r/min;Qt为理论流量,m3/s;Q为实验流量,m3/s;ηv为容积效率;η为泵效;Δp为增压值,MPa;M为电机转矩,N·m;ω为角速度,rad/s。

对于低黏度的纯水,如转速为300 r/min,增压值由0增长至12 MPa工况下,容积效率由90%下降至10%,显然随着增压值的增大,泄露也大幅度增加,容积效率显著下降;对于高黏度的油液,随着增压值的变化,容积效率基本保持在70% ~90%;提高转速可以有效改善在输送低黏度纯水时的泄露状况,输送高黏度油液时的容积效率随转速的变化非常稳定。

对于低黏度的纯水,泵效随增压值的增大迅速降低;对于高黏度的油液,随着增压值的变化,泵效基本保持不变;在一定范围内提高转速,能够改善泵效,在输送油液时,转速由200 r/min提高到250 r/min,最高泵效由60%提高到70%,提高转速至300 r/min时泵效反而下降至50%左右,这是因为提高转速增大了转子与定子的碰撞接触、油液对转子的正压力以及摩擦,电机更多的功率消耗在了克服泵工作时的反扭矩上,从而降低了泵效。

由图6、7可以看出,无论是增压值的变化还是转速的变化,全金属螺杆泵对于黏度较高的油液均表现出稳定而较高的容积效率以及总效率,该性质保证了全金属螺杆泵在稠油开采中的优势和应用。

根据转子离心惯性力的公式

式中,Fg为转子离心惯性力,N;Ar为转子断面面积,m2;γ为转子材料重度,N/m3;L为转子长度,m;E为转子偏心距,m;n为转速,r/min;g为重力加速度,m/s2。

图6 容积效率ηv随增压值ΔP的变化曲线Fig.6 Curves of volume efficiency under different pressure increment condition

图7 泵效η随增压值ΔP的变化曲线Fig.7 Curves of pump efficiency under different pressure increment condition

在转子材料和结构参数一定的情况下,离心惯性力与泵的转速的平方成正比,转速提高,离心惯性力增大,增加井底管柱和机组交变动载荷以及转子与定子的碰撞频率,降低机组可靠性。结合实验结果,泵效随着转速先增大后降低的特点,转速的设计要根据具体的油井排量和螺杆泵的自身结构,从而保证最佳泵效。

4 结 论

(1)编写的CG宏可以成功用来驱动动网格模型中动边界的行星运动。

(2)在热采环境中,油液黏度较低,泵的扬程和效率主要取决于转速。提高转速可以有效提高泵的扬程和效率;当油液黏度较大时,黏度对泵效的影响变得十分显著,高黏度可以有效提高泵效。

(3)在热采环境中,提高转速能够有效改善输送低黏度油液时的泄露状况;输送高黏度油液时,随着转速的提高,泵的容积效率非常稳定,高黏度能保证较高的容积效率。

(4)对于低黏度的纯水,随着增压值的变化,容积效率和泵的总效率显著下降;对于高黏度的油液,随着增压值的变化,容积效率基本保持在70% ~90%,泵效保持在50% ~70%;提高转速可以有效改善输送低黏度纯水时的泄露状况,提高容积效率和总效率。

(5)在输送油液时,转速由200 r/min提高至250 r/min再提高至300 r/min,最高泵效由60%提高到70%又下降至50%左右,而此时容积效率基本不变,泵效的降低主要是由于机械效率的下降。

[1] BEAUQUIN J L,NDINEMENU F,CHALIER G,et al.World's first metal PCP SAGD field test shows promising artificial-lift technology for heavy-oil hot production:Joslyn Field Case[R].SPE 110479,2007.

[2] WU B C,Li X.The special successful PCP applications in heavy oilfield[R].SPE 136817,2010.

[3] GUERRA E,SANCHEZ A,MATTHEWS C.Field implementation experience with metal PCP technology in Cuban heavy oil fields[R].SPE 120645,2009.

[4] BEAUQUIN J L,BOIREAU C,LEMAY L,et al.Development status of a metal progressing cavity pump for heavy oil and hot production wells[R].SPE 97796,2005.

[5] CHUNG T J.Computational fluid dynamics[M].Cambridge:Cambridge University Press,2010.

[6] WENDT J F,ANDERSON J D.Computational fluid dynamics[M].Berlin:Springer,2009.

[7] LIN C,TAWHAI M H,MCLENNAN G,et al.Computational fluid dynamics[J].Engineering in Medicine and Biology Magazine,IEEE,2009,28(3):25-33.

[8] 吴望一.流体力学[M].北京:北京大学出版社,1983.

[9] 陈猛,李增亮,苗长山.井下螺旋轴流式混抽泵增压单元流场仿真分析[J].石油机械,2009,37(2):25-28.CHEN Meng,LI Zengliang,MIAO Changshan.Flow field simulation analysis of pressurized unit on the downhole helicon-axial multiphase pump[J].CHINA Petroleum Machinery,2009,37(2):25-28.

[10] RUDMAN M,CLEARY P W,PRAKASH M.Simula-tion of liquid sloshing in modelLNG tank using smoothed particle hydrodynamics[J].International Journal of Offshore and Polar Engineering,2009,19(4):286-294.

[11] CONSTANTINESCU A,ALAOUI A E M,NÊME A,et al.Numerical and experimental studies of simple geometries in slamming[J].International Journal of Offshore and Polar Engineering,2011,21(3):216-224.

[12] 朱红钧,林元华,谢龙汉.Fluent12流体分析及工程仿真[M].北京:清华大学出版社,2011:243-259.

[13] 万邦烈.单螺杆式水力机械[M].东营:石油大学出版社,1993:112,221.

[14] 苏义脑.螺杆钻具研究与应用[M].北京:石油工业出版社,2001:94-101.

[15] PALADINO E E,LIMA J A,ALMEIDA R F C,et al.Computational modeling of the three-dimensional flow in a metallic stator progressing cavity pump[R].SPE 114110,2008.

[16] 陈舟圣,刘志龙,杨万有,等.全金属螺杆泵工作特性实验研究[J].石油钻采工艺,2012,34(5):65-67.CHEN Zhousheng,LIU Zhilong,YANG Wanyou,et al.Experimental research on characteristic of full metal screw pump[J].Oil Drilling&Production Technology,2012,34(5):65-67.

[17] OLIVE A,EPM P,GAMBOA J,et al.Experimental study of two-phase pumping in a progressing cavity pump metal to metal[R].SPE 77730,2002.

[18] ZHOU D S,YUAN H.Design of progressing cavity pump wells[R].SPE 113324,2008.

[19] 吕彦平,吴晓东,李远超,等.螺杆泵井系统效率分析模型及应用[J].石油钻采工艺,2006(1):64-65.LÜ Yanping,WU Xiaodong,LI Yuanchao,et al.Application and system efficiency analysis model of screw pump well[J].Oil Drilling&Production Technology,2006(1):64-65.