尼龙66聚合反应器排汽回收利用技术改造

2014-08-05李鹏翔

李鹏翔

(神马实业股份有限公司,河南平顶山467000)

神马实业股份有限公司的尼龙66帘子布生产线是20世纪70年代末期从日本旭化成公司引进的成套技术,原工艺路线采用浓缩槽、反应器、减压器、前聚合器和后聚合器等为主要聚合装置,以质量分数50%的尼龙66盐水溶液为原料连续生产聚合物。在聚合工序产生大量蒸汽,蒸汽中含有微量的低聚物杂质和己二胺,除少部分蒸汽作为盐预热器的热源之外,大部分直接排入大气中,造成能源浪费和环境污染。作者对反应器排放的过热蒸汽回收利用装置进行技术改造,达到了节能减排和产品质量稳定控制的目的。

1 改造前尼龙66连续聚合工艺简介

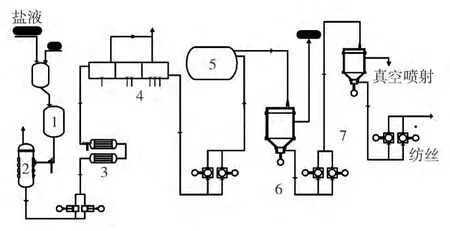

从图1可见,尼龙66盐水溶液经过二道过滤处理后进入聚合工序。盐预热器是一个列管式加热器,使用浓缩槽的尾汽加热;浓缩槽是带夹套及蛇管的立式圆筒搅拌槽,热媒通过蛇管对物料进行加热浓缩,将盐液质量分数由50%浓缩到72%。预热器是两个列管式换热器串联,将盐液从130℃加热到220℃。反应器是一个分为三段卧式U字型圆筒容器,各段有独立的联苯加热系统,第一、二段在1.85 MPa、245℃条件下蒸发约699.7 kg/h的过热水蒸汽直接排入大气,物料在第三段进行预缩聚。减压器将物料出口压从2 MPa减到常压,同时预聚物升温到285℃。前聚合器是带排料螺杆及夹套的立式圆筒槽,物料在常压下继续聚合,在旋风分离器中通过喷淋水除掉低聚物,高聚物通过增压泵送往后聚合器。后聚合器通过抽真空系统抽吸高聚物中的残存水分,在负压状态下进一步蒸发水分和继续熔融缩聚,使聚合物相对黏度达到纺丝工序的要求,然后通过增压输送泵送往纺丝工序。

图1 尼龙66连续聚合工艺流程Fig.1 Flow chart of nylon 66 continuous polymerization process

2 聚合反应器排汽回收利用技术改造

2.1 尼龙66连续聚合所需热量

尼龙66连续聚合中需要将50%的溶剂水完全蒸发掉,还需要蒸发缩聚反应的生成水,需要消耗大量的热量。现装置11条生产线上均配置1台浓缩槽和反应器,浓缩槽和反应器在连续聚合过程中的热量消耗和分配见表1。

表1 浓缩槽和反应器消耗热量Tab.1 Heat consumption of concentration tank and reactor

从表1可知,反应器排放1.85 MPa、245℃过热蒸汽,浓缩槽需要0.8~1.0 MPa的饱和蒸汽加热物料,反应器排放蒸汽的余热比浓缩槽消耗热量略有富余,将反应器排放的过热蒸汽转换为浓缩槽所需的饱和蒸汽,理论上是可行的。

2.2 反应器排汽回收利用设备改造

尼龙66连续聚合过程中,浓缩槽排放蒸汽约占总排放量的46.8%,原设计已将约22%的排出蒸汽余热作为盐预热器的热源,剩余蒸汽则通过技术改造作为第三温水系统和冬季取暖的热源。反应器排放蒸汽约占总排放量的43.9%,直接排入大气中造成浪费。因此,可通过技术改造对反应器的排汽回收利用,见图2。具体改造措施:新增饱和蒸汽塔、过滤器、溶液回收槽、溶液储槽、喷淋泵和控制系统等回收利用装置;饱和蒸汽塔为气液直接接触式传热与传质的设备,塔内采用高效喷淋装置,并安装有专门设计的分布器,使气液接触更加均匀,在塔内降温降压符合工艺要求后送往过滤器;改造后,反应器排汽转换为浓缩槽热源,同时去除蒸汽中少量低聚物杂质和微量己二胺,减少污染物排放。

图2 反应器排汽回收利用装置工艺流程Fig.2 Flow chart of reactor exhaust steam recovery unit

2.3 反应器排汽回收利用工艺原理

反应器排汽的回收利用是采用高压蒸汽减温减压原理,整个装置无热源输入,反应器排放的1.85 MPa、245℃过热蒸汽从蒸汽饱和塔底部进入并向上流动;喷淋系统将常温的脱盐水从塔顶的防堵喷嘴中以雾状喷入塔内,与过热蒸汽充分接触,利用脱盐水和过热蒸汽之间较大的传热速率,将过热蒸汽冷却为中压饱和蒸汽,通过过滤器去除饱和蒸汽中的低聚物杂质,制得纯净中压蒸汽作为浓缩槽热源,替代原热媒氢化三联苯;同时将微量的己二胺和低聚物随喷淋水从塔底的管路系统流至回收槽,送往生化池进行无害化处理。

2.4 优化排汽回收利用工艺

反应器排汽中的低聚物和己二胺低于熔点时会凝结结晶粘附在管壁上,造成饱和蒸汽塔、疏水阀和输送管道堵塞,轻微时导致设备换热效率降低,严重时饱和蒸汽无法输送至浓缩槽而停车。改造后,防止己二胺和低聚物结晶堵塞设备和管道是生产稳定控制的关键。优化措施如下:(1)稳定控制反应器压力,防止反应器泄压堵塞排汽管道;(2)定期切换反应器排汽自动调节阀,保持喷淋水流量和压力稳定;(3)定期排放富含己二胺和低聚物的溶液;(4)定期清理疏水阀,防止排水不畅或不排水。实践表明,控制反应器内压为1.85 MPa,装置运行每隔15 d清理自动调节阀,每隔5 d排放滞留废液,每隔30 d切换清洗疏水阀,可有效防止设备和管道的堵塞,稳定生产。

2.5 改造效果

尼龙66原丝生产线通过技术改造和优化排汽回收利用的工艺控制和操作管理,将1.85 MPa、245℃过热蒸汽通过废汽回收利用系统处理为0.8~1.0 MPa饱和纯净蒸汽,取代氢化三联苯作为浓缩槽热源。浓缩槽排出蒸汽余热分别作为盐预热器、第三温水系统和冬季取暖的热源,反应器排汽余热得到充分利用,降低了能源的消耗。蒸汽中己二胺回收集中后送往生化池进行无害化处理,COD含量保持在50 mg/L以下,降低了大气污染物的排放。通过改造实现了浓缩槽的温度、压力、液位等关键参数稳定控制,聚合工艺稳定受控,尼龙66聚合物相对黏度的均匀性和原丝一等品率均有所提高,见表2。

表2 改造前后产品质量对比Tab.2 Quality index before and after innovation

3 结论

a.尼龙66聚合反应器排放的过热蒸汽的余热比浓缩槽消耗热量略有富余,可转换为浓缩槽所需饱和蒸汽,达到节能的目的。

b.通过技术改造,新增蒸汽饱和塔、过滤器、溶液回收槽和控制系统等回收利用装置,可将反应器排放的1.85 MPa,245℃的过热蒸汽处理为0.8~1.0 MPa饱和纯净蒸汽,作为浓缩槽热源,降低了装置能耗。

c.改造后,经优化工艺控制,生产稳定,尼龙66聚合物相对黏度的均匀性和原丝一等品率均有所提高。