一种3D效果监控人机界面的设计

2014-08-03程武山

王 胜 程武山

(上海工程技术大学机械工程学院,上海 201620)

人机界面(Human Machine Interface,HMI)是系统和用户之间进行交互、信息交换的媒介,是人与机器交互的终端设备,是工业控制系统操控的必须功能单元[1]。传统的监控人机界面仍然停留在点线面的简单平面图形上[2],容易造成操作人员视觉疲劳、工作效率低甚至造成操作失误。随着工业自动化的飞速发展,用户希望用更加形象、更加仿真的三维视角来展示整个系统生产线的工艺流程。未来人机界面将在观念及应用场合等方面都有所改变[3]。

由于传统的工业数据通信方式在设备驱动程序开发中存在大量的异构问题,每个应用软件开发商必须按照不同的协议规范开发特定的通信程序[4]。因此随着现场设备的种类和产品的不断升级,给用户和软件开发商带来了巨大的工作负担。当前市场中基于OPC技术的数据采集软件一般只解决I/O驱动程序的问题,往往忽视其与SCADA(数据采集与监视控制系统)、HMI之间的关系,例如数据的有效性判断、数据监视效果及数据查看权限等功能。针对工业领域中通信协议复杂、系统集成度差和数据传输效率低的实际难题,基于OPC通用接口技术实现异构网络接口层同构化,实现工业数据的统一化接口平台和便捷数据存取。采用3D效果的监控人机界面设计,使仿真效果图更加逼真,可在一定程度上提高数据监控内容的判别性。

1 总体设计①

本设计是关于多功能快速微孔穿丝机监控系统的人机界面,完成对生产线工艺流程的监控,根据各工位传感器反馈的信号显示各部件的工作状态,通过界面对设备操作控制,实现对现场设备运行的实时监控。多功能快速微孔穿丝机监控系统人机界面的整体架构如图1所示。

图1 3D效果监控人机界面体系

2 人机界面

2.1 元件图库的建立

在色彩设计的基础上,需要构建3D效果图库的框架并确定合适的界面整体比例。人的眼睛对不同的前景和背景颜色搭配有不同的视觉疲劳程度,在设计中充分考虑了这个问题,可以给用户提供一个舒适的视觉环境,提高工作效率,降低由于视觉上的疲劳造成的操作失误。

本设计按照国家标准和规范,元件分类及颜色配比等进行具体的参数化绘制图库,运用相关绘图软件(Solid Works),绘出的图像凸显3D立体效果,要求在调用时更加方便快捷。

2.2 3D效果界面的设计

3D效果界面设计的流程如图2所示,运用的技术包括3D立体绘图技术、图片处理技术、视觉效果处理技术和C#编程技术。其中,3D立体绘图技术是用于图片的生成和制作,基于Solid Works软件的应用,解决三维效果图的制作问题。图片处理技术是运用Photoshop软件,在主体3D图片完成之后从局部到整体参考色彩工效学等方面的知识对其进行视觉感官效果的修改和美化工作。在视觉效果处理技术方面运用GIF Movie Gear软件制作动画,使3D效果界面的色彩更加丰富和人性化。整个人机交互界面的开发是以C#编程技术为依托的,运用Visual Studio 2008软件编程,将3D图库转化为类同C#软件的附加安装包,通过一键安装的形式,添加入C#源程序中,即时调用,稳定可靠。

图2 3D界面设计流程

3 实时监控系统

3.1 异构网络同构化通信平台

OPC(OLE for Processing Control)是用于过程控制的OLE技术,即过程控制用的对象链接与嵌入技术[5]。OPC技术按一套标准的COM对象、方法和属性,提供方便的信息流通和交换,解决了数据传输滞后、效率低及系统集成度低等问题[6]。OPC技术规范统一的接口函数,实现了应用程序和工业控制设备之间高效、灵活的数据读/写[7]。

本设计基于OPC技术实现异构网络接口层同构,为监控系统应用程序之间的通信建立一个接口标准,实现控制系统现场设备与过程监控的信息互连。在控制设备与控制软件之间建立单一的数据存取规范,便捷数据采集系统的标准化,利用这个接口规范支持网络上的分布应用程序的通信以及不同平台上应用程序之间的通信[8]。通过建立各种设备的OPC接口服务器,使得不同现场硬件设备和应用软件通过共同的标准化接口进行数据交换,并完善采集数据的诊断、监视和管理,实现过程监控等自动化工业领域的“即插即用”功能[9]。

OPC服务器通过PLC控制器收集现场设备数据信息,通过标准的OPC接口传送给OPC客户端应用,OPC客户端软件通过一致的OPC接口访问OPC服务器,获取数据信息。

OPC客户端均利用Visual Studio 2008软件进行组态,将3D图库添加入C#源程序中,即时调用,模拟现场设备。界面中各个图形和现场的工况相连接,实时显示现场工况,实现数据间的交换并执行对现场设备监测、报警、诊断维护及设定或配置控制命令等。

3.2 基于OPC技术的监控系统

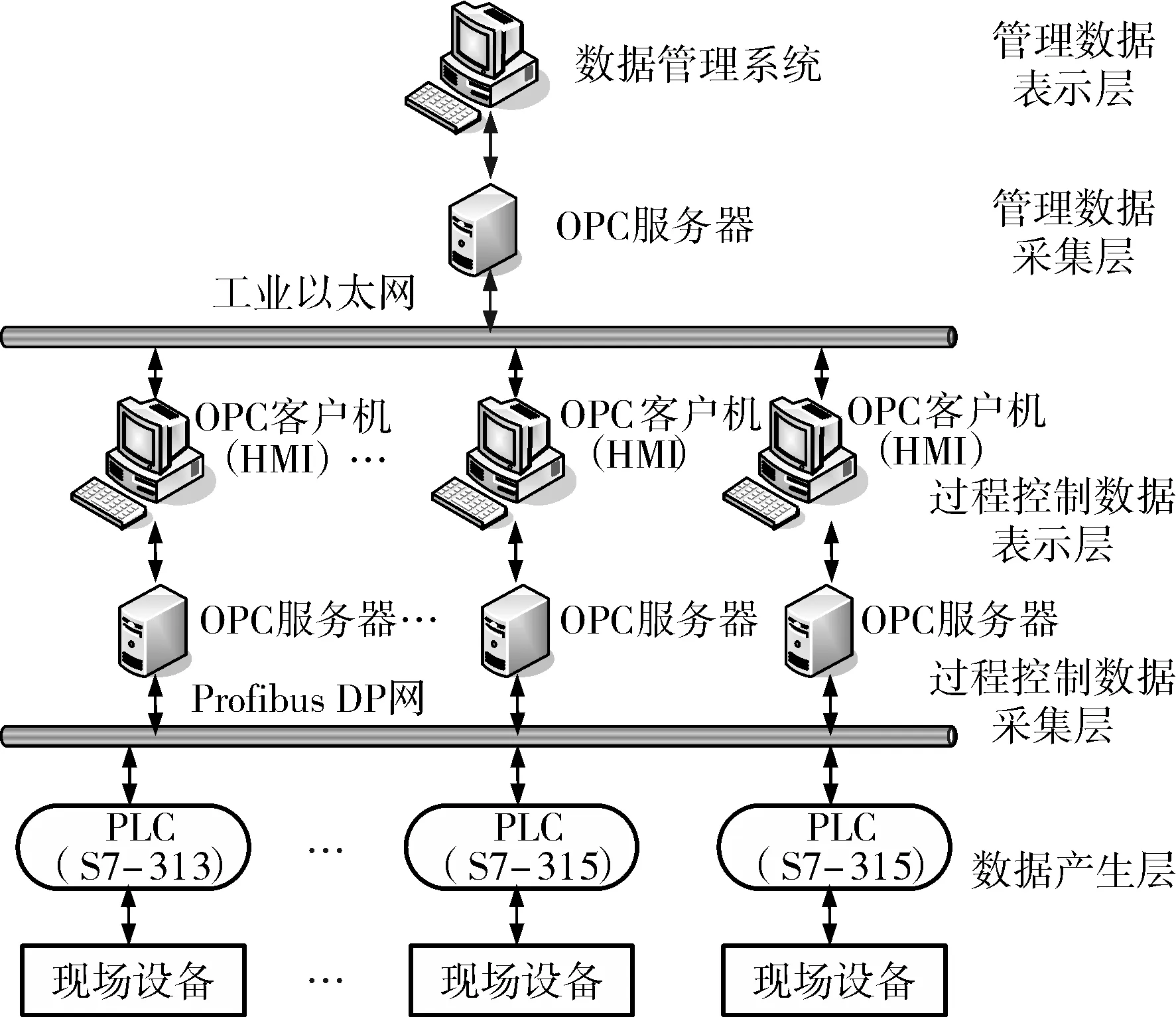

本设计基于OPC技术构建实时监控系统,其总体架构如图3所示。

3.2.1各数据层功能

过程数据产生层,产生工艺现场的各类数据信号,将PLC与现场设备相连,则现场设备的数据被采集到各个PLC;过程数据采集层,架设不同设备的OPC接口服务器,通过OPC服务器将上传的数据解包并读入OPC服务器;过程数据表示层,架设不同子系统的人机交互程序,完成过程数据的诊断、建模处理及监控等功能;管理数据采集层,架设不同设备的OPC接口服务器,建立过程数据标准化接口;管理数据表示层,架设离线数据管理软件和在线数据采集监控软件。

图3 基于OPC技术的监控系统

3.2.2监控系统结构

监控系统包括现场设备、PLC和HMI,现场设备通过工业线缆连接PLC,PLC通过通信总线连接至OPC服务器,HMI与OPC服务器连接。上位机HMI包括多个用于监控过程控制的分站上位机HMI和用于整体数据管理和控制的一个总站上位机HMI,OPC服务器包括与分站上位机HMI数量一致的分站OPC服务器和一个总站OPC服务器,PLC通过Profibus DP连接至分站OPC服务器,分站上位机HMI与分站OPC服务器连接,并通过以太网连接至总站OPC服务器,总站上位机与总站OPC服务器连接。总站上位机设有运行管理模块和离线数据管理模块。

3.2.3数据采集

数据采集主要是运用OPC技术建立OPC服务器,实现从现场设备读取数据,同时还要把不同控制系统的数据转换成具有统一接口的OPC数据格式。在OPC客户端安装组态软件,架设不同的人机交互程序,负责读取OPC服务器中的数据量,完成数据的诊断、处理及监控等功能。利用OPC接口柔软性极高的特点提高数据传输的效率和稳定性。该系统数据更新快、动作延迟短且控制精度高,改善了以往的生产工艺流程监控效率。通过实验测试,监控系统界面显示与实际工位间的时间延时缩短至极短时间内,界面的画面动态显示仅滞后于工位实际动作时间约200ms。

4 人机交互界面

4.1 监控人机界面

设计实例为多功能快速微孔穿丝机监控系统,利用触摸屏实现操作控制、各种状态信息和动态监控图的显示,其人机界面整体采用模块化设计,分为三大功能模块:监测信息显示模块、工艺流程动作模块和监控界面控制模块。整个监控系统的人机界面如图4所示。

图4 监控系统人机界面

4.1.1监测信息显示模块

此模块包括报警信息、参数显示、生产统计、设备状态和检测结果5个模块。报警信息模块对系统中的各类故障或错误进行报警显示;参数显示主要是产品的型号和生产信息的显示;生产统计模块包括了经过检测的产品总数统计以及合格品、不合格品的数量统计显示;设备状态模块包含系统状态和各机构运行状态的显示;检测结果模块完成数据处理。

4.1.2工艺流程动作模块

该模块主要指界面上的流程监控模块,此模块的设计采用3D立体化动态效果显示工艺流程的理念,突破传统二维监控界面单调、缺乏活力的特点,凸显3D动态仿真效果的优势,用户能够获得感觉愉悦和兴趣增强的操作体验。

4.1.3监控界面控制模块

本着界面操作简洁化的原则,在满足生产需要的前提下,对软件界面的人工操作部分进行了简化设计,包括模块导航、控制生产过程和退出系统3个部分,方便操作使用。此模块在系统界面的运行中具有较高的优先级。

整个界面监控流程为工件经传送带输送到此工序后,界面中会实时显示工件的移动过程。当工件到达生产位置后,界面中将显示出由机械手放置到转盘的位置。当转盘周围传感器检测到穿丝工位上的熔断器时,将显示绿灯,定长校直给丝单元开始运行,对熔断丝进行校直并取定长的熔断丝输送至定位穿丝单元进行精确定位,然后穿入熔断器上的熔断丝微孔,完成整个送丝、穿丝的流程。

4.2 软件设计

4.2.1OPC客户端开发

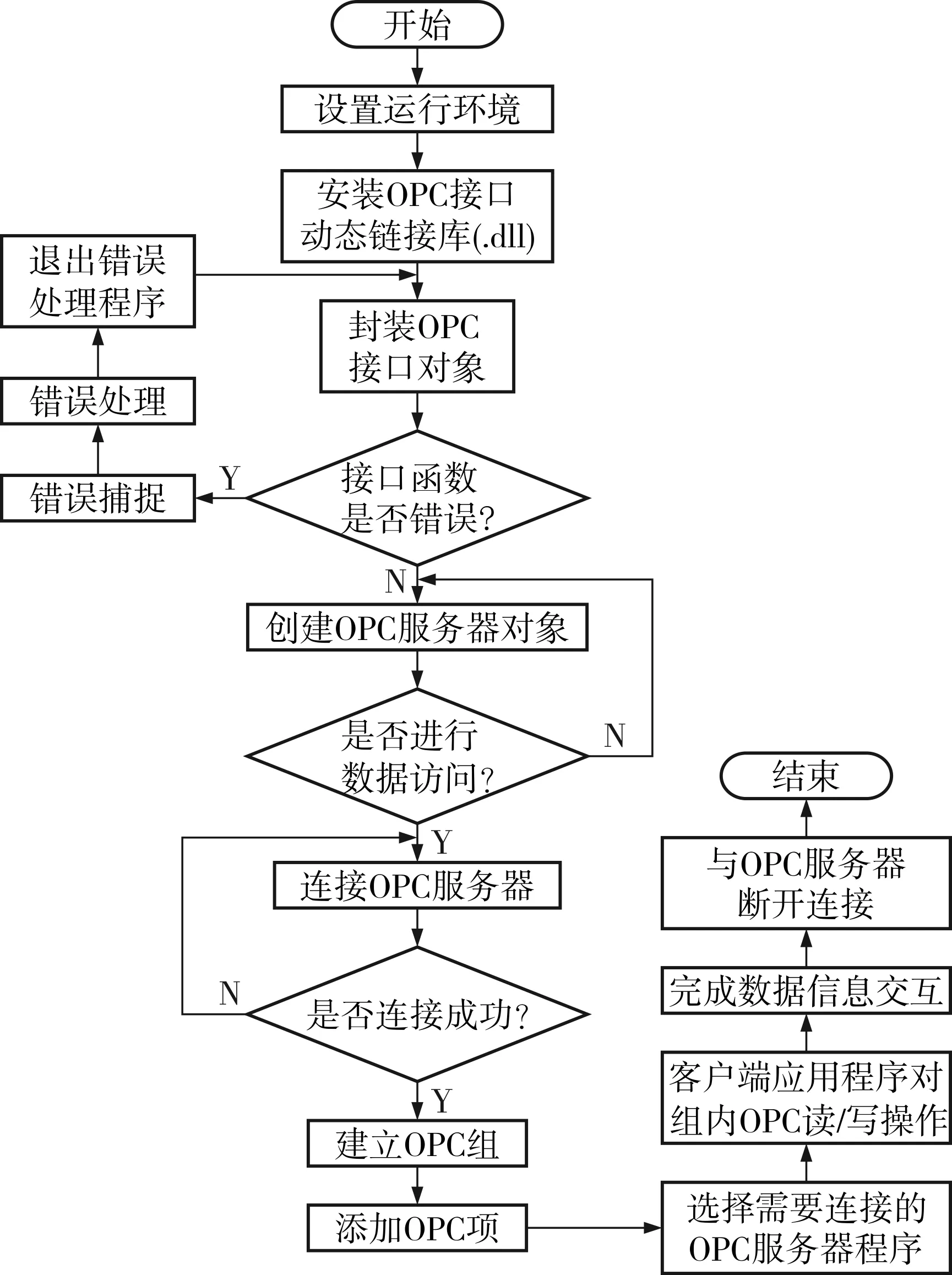

OPC技术的开发是建立在Windows系统之上的,OPC基金会提供了规范文档和接口定义文件。开发OPC客户端需要的环境配置包括Windows操作系统和Visual Studio 2008软件。

OPC客户端和服务器的交互过程为:创建并连接服务器对象;添加组、项;进行数据的读/写操作;与OPC服务器断开连接[10]。OPC服务器安装在操作系统中,Client通过注册表查询服务器并列表,然后客户端选取列表中服务器名称,为服务器创建一个COM对象。一旦COM对象创建,客户就会得到一个OPC服务器的主接口,负责创建OPC Group,并返回其他接口指针,以保证客户端可以调用服务器的接口函数。客户端获取通信信息时,浏览服务器的Item,选取需要的Item,添加到Group对象中。进行数据通信时,服务器实时监控组中的项,当项属性发生变化则立即通知客户端,项信息的数据结构中含有项值及时间标签等,客户端解析数据流结构并使用它们来刷新客户端视图。开发OPC客户端就是实现客户端应用程序对OPC服务器中信息数据的获取与处理,完成客户端和服务器的数据交互。本设计利用Visual Studio 2008软件开发客户端程序,基于OPC的客户端程序设计流程如图5所示。

4.2.2软件模块化设计

该人机界面监控系统中,通过应用软件的编制来完善生产工艺监测,其系统软件设计主要分为系统监控模块、通信模块、诊断模块和数据管理模块。

监控模块,采用标准化三维立体设计,用更加形象、仿真的三维视角来展示系统生产线的工艺流程,模拟现场设备运行情况、实际生产运作状态并及时根据现场工况做出远程调整控制。

通信模块,系统的现场控制层与过程控制层的数据通信是使用总线Profibus DP连接,而数据管理层是通过以太网连接至过程控制层,其通信都是基于OPC技术实现接口同构而完成数据传输。

图5 基于OPC的客户程序设计流程

诊断模块,具有生产流水线故障智能诊断功能,针对系统平台的报警模块,建立了一套以响应模式为基准的报警模型。报警模型将平台数据信息分为报警级、错误级和消息级三级处理模式。

数据管理,包括运行数据管理模块和离线数据管理模块,运行数据管理模块用于对监控过程进行实时管理;离线数据管理模块用于生产过程数据管理,可对数据进行增、删、改。可存储生产流水线的工作过程数据、查看历史数据并生成打印报表输出。

5 结论

5.13D效果的监控人机界面的设计。改善了传统的监控界面采用2D的界面仿真设计,3D的仿真效果图更加逼真、耐看,在一定程度上提高了数据监控内容的判别性。同时,3D效果监控零件图库使得系统平台的应用开发更加便捷、高效。

5.2异构网络同构化通信平台的建立。基于OPC技术实现接口同构,针对不同通信方式建立OPC服务器,实现工业数据的统一化接口平台,便捷数据存取,利用OPC接口柔软性极高的特点提高了数据传输效率与稳定性。

5.33D立体绘图技术、图片处理技术、视觉效果处理技术和C#编程技术4项基本技术的结合。将3D图库转化为类同C#软件的附加安装包,通过一键安装的形式,添加入C#源程序中,实现了即时调用,并且稳定可靠。