酯气相连续加氢模试装置控制系统的设计

2014-08-03丁为

丁 为

(中国石化上海石油化工研究院,上海 201208)

近年来,酯加氢合成醇生产工艺倍受关注,由于酯具有特殊的物理、化学性质,故对温度、酸和碱敏感。生产过程中,相关催化剂活化和运行对操作参数的要求很高,对装置控制系统的精度要求更高。由于甲醇生产装置中部分输送介质对环境影响较大,崔正堂在项目设计建设过程中对流体介质的输送选用了大量的无泄漏磁力驱动泵[1];何明珍根据甲醇联合生产装置DCS的数据显示,分析总结并处理了压缩机推力瓦温度过高产生的负面影响[2]。在此背景下,中国石化上海石油化工研究院组织技术人员设计了全国首套吨级规模酯气相加氢模试装置,该装置于2012年12月一次投料试车成功,至今运行稳定,证实装置的工艺流程设计合理,控制方案设计先进且适用性强,这为酯加氢合成醇的大型工业化装置成套技术的开发提供了有力的技术支撑。

全国首套吨级酯气相加氢模试装置的DCS选用的是具有可靠性高、通信实现方便及人机界面友好等特点的国产MACSV5.2.4系统[3,4],笔者着重介绍酯气相连续加氢模试装置的氢压机、计量泵、温度及气-液分离等控制系统的硬件结构和软件组态,并给出单机版MACSV系统的地址设置方法和安全仪表功能设置。

1 流程概述①

厂区的原料气由气体氢压机加压后与经过隔膜计量泵的酯混合进入预处理器进行汽化,然后进入反应器中反应,最后经过冷却和分离对产物进行回收处理,未完全反应的原料气通过循环氢压机返回预处理器进口循环使用。酯气加氢模试装置的工艺流程如图1所示。

图1 工艺流程框图

2 自控系统设计

2.1 原料气压力控制系统

原料气压力控制系统实现原料气和循环原料气的增压功能,包括两部分:新鲜原料气压力控制和循环原料气压力控制。两者的控制方法类似,原料气都是先经过低压缓冲罐,然后由原料气氢压机加压至设定压力值到高压缓冲罐,再经原料气质量流量计控制进入预热器反应。

根据需要,原料气氢压机选用美国HASKEL公司生产的AGD-4气动增压泵。该增压泵的启/停控制是由压力变送器、气动球阀、防爆电磁阀、中间继电器、DCS模拟量输入模块、DCS开关量输入/输出模块和24V仪表电源组合设计而成,其中电磁阀选用二位三通常闭型,其线圈接24V仪表电源。气动球阀的选型需满足动力气压力要求并设置为常闭型。

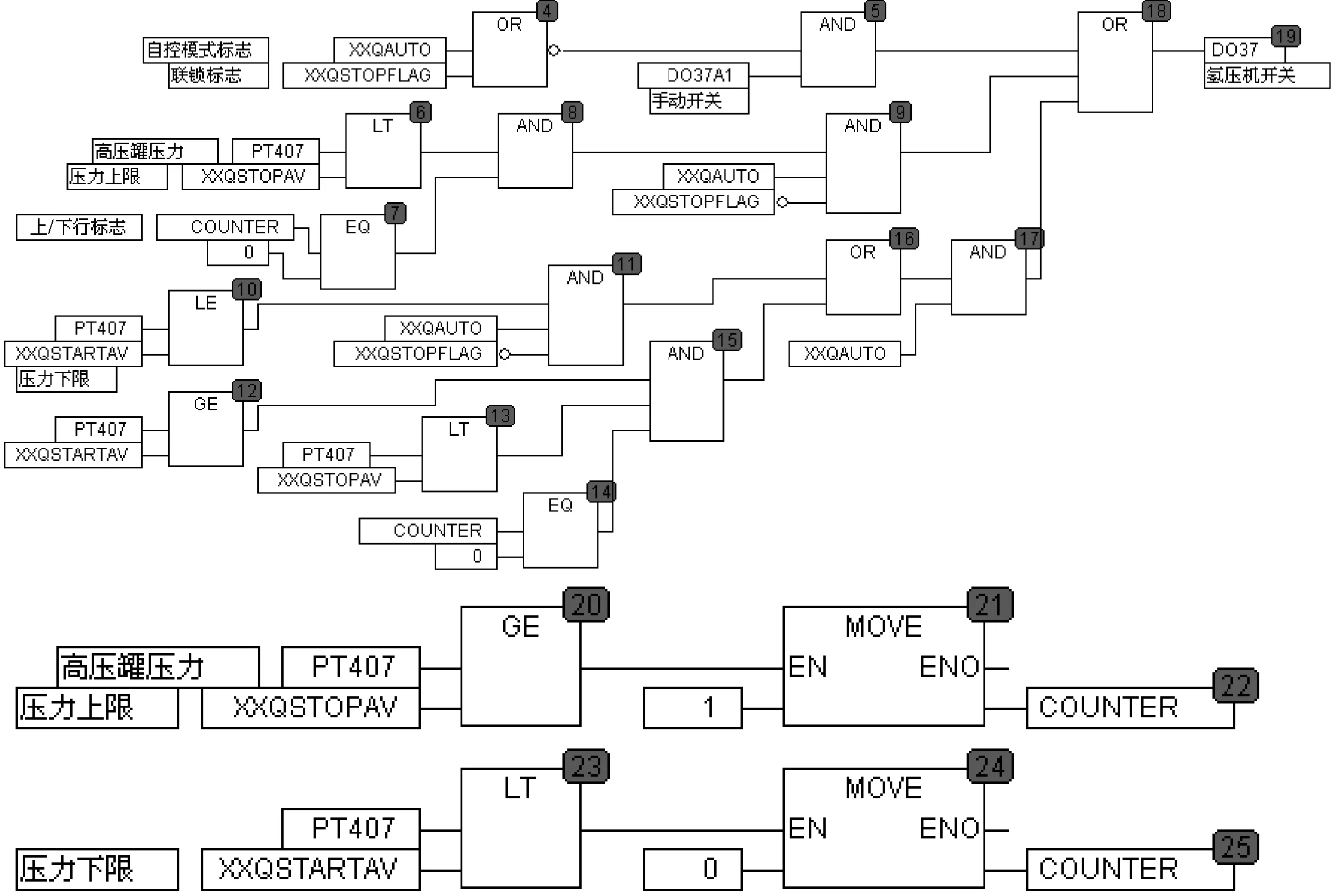

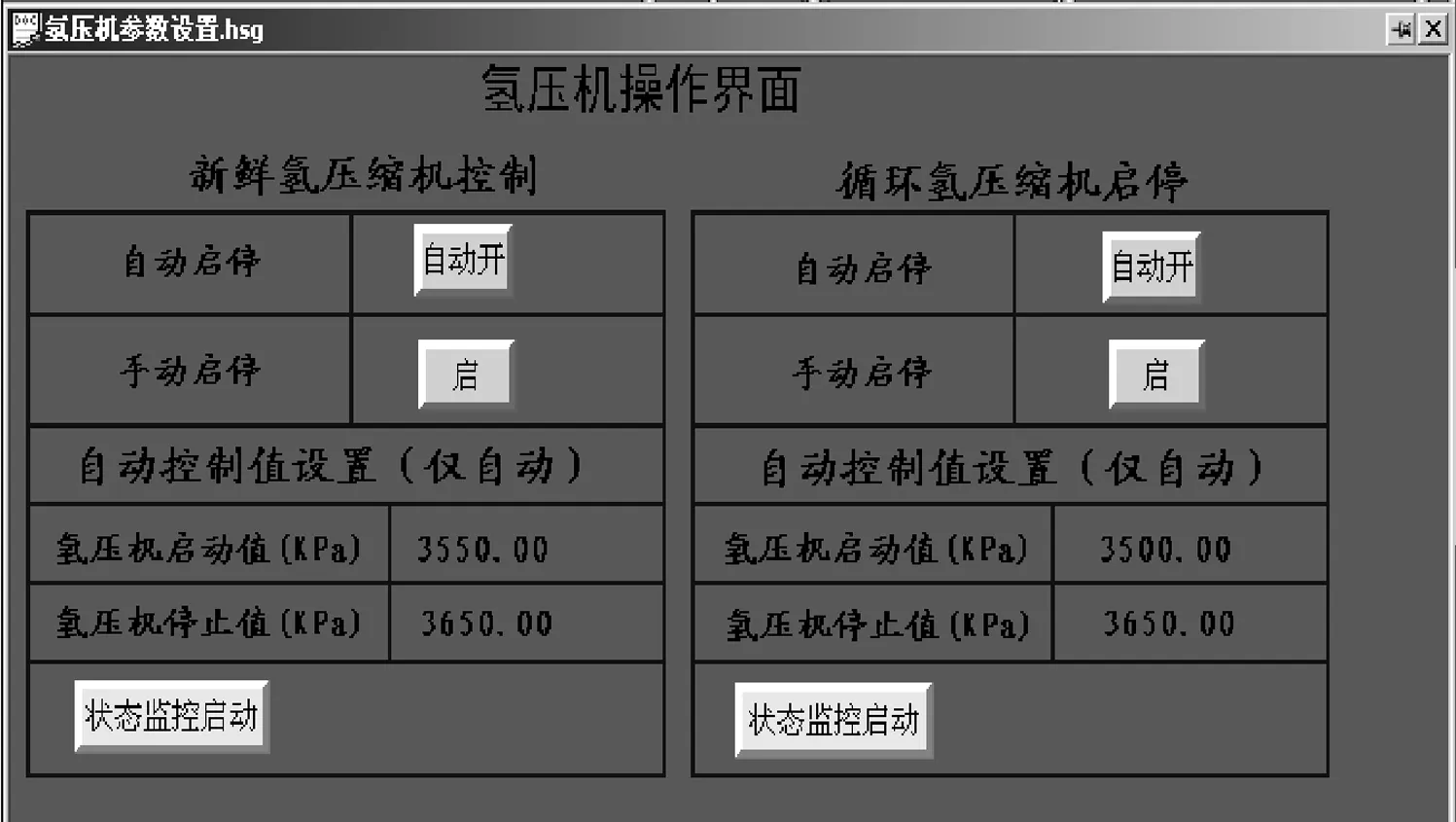

系统界面上设计有自动和手动两种工作模式(两种模式互锁),可以根据需要进行选择,默认为自动模式。在自动模式下,对氢压机采取的是二位式控制方法,实现加压和限压:界面上可分别设置高压罐压力的下限值和上限值。当高压罐压力低于下限值时,氢压机启动;压力达到上限值时停止。此后高压缓冲罐的压力由于系统内原料气的不断消耗而逐渐降低,当压力低于下限值时,氢压机再次启动,如此循环。这样,高压缓冲罐内的压力始终保持在压力的上/下限值之间。控制流程如图2所示。

图2 氢压机控制流程

控制程序的设计采用MACSV系统控制器算法组态中的连续功能块图(CFC),CFC是基于FBD的图形化编程语言,没有网络限制,摆放元素较为灵活[5,6],本套装置其他控制单元的软件均采用该语言设计。氢压机主要部分的CFC程序如图3所示,DO37为DCS开关量输出模块的对应点,通过一系列的关联动作来实现DO37的开合。程序设计的关键是需要定义一个变量“COUNTER”作为判断压力上/下行过程的标志,由此协调氢压机输出压力在上/下行过程中的启/停。由于该型氢压机不带辅助触点,故将控制防爆电磁阀的中间继电器中的另一对常开触点作为氢压机启/停的反馈触点接入DCS开关量输入模块中。氢压机运行,反馈触点闭合,开关量输入点置“1”,这样氢压机的启/停状态便会显示在流程控制界面上。

图3 氢压机的部分CFC程序

程序中还为氢压机设计了高高限值联锁和状态监控功能,前者指无论处于何种操作模式,只要高压罐压力不小于该高高限值,氢压机将自动停止;后者则对氢压机稳定运行后的原料气流量值进行监控,若低于某一值,则在界面上报警提示。操作界面如图4所示。

2.2 计量泵控制系统

计量泵控制系统实现原料酯的流量控制功能。该系统由两台计量泵(一用一备)、防爆配电箱、变频器、模拟量输入/输出模块、开关量输入/输出模块、中间继电器及交流接触器等一系列电气元件设计而成。计量泵控制系统的电气原理如图5所示。

图4 氢压机操作界面

图5 计量泵控制电气原理

控制系统设计为手动和自动两种模式,两种模式互锁。

在手动模式的设计上,将选择开关S2.1打到“手动”挡,S2.1(手动)闭合,此时泵便处于手动状态。按下启动按钮S2.3(带自锁),则电流经过S2.1、S2.2、S2.3和K2.2的辅助触点(21,22)、K2.1的线圈(A1,A2)形成回路,K2.1主触点闭合,变频器接通,泵的电机得电,同时K2.1(53,54)闭合,防爆配电箱面板的指示灯H2.1亮,表示泵处于运行状态,K2.1(61,62)断开,停止指示灯H2.2灭;端子(7,8)和端子(7,9)则分别作为两路开关量接入开关量的输入模块,将泵的启/停状态反馈给控制系统,并通过计算机主界面显示。泵的流量通过操作变频器面板的电位器调节输出频率来控制。

在自动模式的设计上,端子(12,13)作为一路开关量接入开关量输出模块,通过控制程序来实现K2.4线圈的通断;端子(7,11)接入开关量输入模块,将泵的启、停状态反馈给控制系统,并通过计算机主界面显示。自动模式运行时,将选择开关S2.1打到“自动”挡,S2.1(自动)闭合,K2.3(A1,A2)接通,K2.3(43,44)闭合。在界面上点击“启动”按钮之后,K2.4(A1,A2)接通,K2.4(9,1)闭合,电流沿S2.1(自动)、K2.3(43,44)、K2.4(9,1)、K2.2(21,22)、K2.1(A1,A2)形成回路,启动指示灯H2.1亮,K2.1主触点闭合,变频器接通,电机通电。在泵流量的控制上,K2.3(31,32)打开,K2.3(83,84)闭合,变频器的IRF和COM1端子是频率设定端子和模拟信号公共端,用于接收来自DCS的4~20mA信号,从而调节电机转速,因此将端子(1,2)作为一路信号接入模拟量输出模块,通过控制程序进行流量值设定。变频器的AOUT端子是模拟量输出端,负责将当前电机转速反馈给DCS,因此将端子(3,4)作为一路接入模拟量输入模块,通过控制程序将当前流量值显示在界面上。

除以上两种功能外,还设计了故障报警功能。变频器的FC端子作为异常报警信号输出端子使用,该端子连接线圈K2.2,端子(7,8)作为一路开关量信号接入开关量输入模块。一旦变频器故障,FC端输出250V、0.3A的交流信号,K2.2线圈得电,K2.2(21,22)断开,K2.1主触点断开,电机停转;同时H2.3故障报警灯亮,K2.2(43,44)闭合反馈,组态界面提示出现故障,操作人员可及时根据提示进行处理。

2.3 温度控制系统

温度控制系统实现对净化器、预热器和反应器温度的准确控制功能,主要由热电偶、安全栅、交流接触器、固态继电器、模拟量输入模块、安全仪表及中间继电器等相关设备组合设计而成。

根据现场防爆要求,必须将热电偶输入信号先经过安全栅转换为4~20mA电流信号后,再接入DCS的模拟量输入模块和安全仪表进行显示和控制。

根据工艺要求,净化器、预热器、反应器均设计两种控温模式:程序升温和终点控温,两种模式互锁,可无扰切换。

所谓程序升温,就是以一定的速率,使温度逐步升到所要求的最终目标值,而这个速率由设定的升温时间和最终目标值共同决定,这种升温模式适用于最终目标值和当前温度值相差较大的情况。通过合理地设置每一阶段的目标值和升温时间,控制升温速率,能有效防止或减少温度大幅过冲现象,有利于保护催化剂的活性,程序升温在本装置中用于催化剂还原阶段。

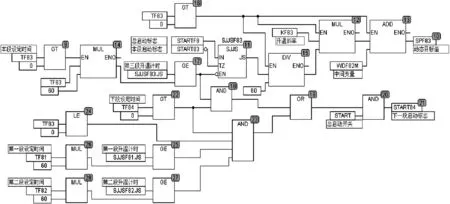

终点控温就是仅设置目标温度值,不对升温速率进行控制。该控制模式多用于实际值和目标值相差不大的情况,在本装置中用于程序升温结束后的反应阶段,在该阶段可根据情况对目标值进行微调。由于MACSV系统没有现成的功能块可以利用,故使用CFC语言自行开发了多段程序升温模块,软件流程如图6所示。

图6 程序升温模块流程

在有效程序段选择的设计上,规定设定升温时间值大于零的段作为起始段;在起始段之后,设定升温时间值不大于零的程序段的前一段作为结束段。这样便于实验人员根据需要对升温段数进行灵活调整。

启动“程序升温”模式后,程序自动读入设定参数,寻找有效起始段,锁定当前温度值作为起始温度,将当前执行段的实时目标值SP赋给PID控制器。实时目标值SP=C1+K(T1/60),其中K=(C2-C1)/T表示该段升温斜率;C1表示该段起始温度值;C2表示该段目标温度值;T1表示该段已完成的升温时间(以秒为单位);T表示设定的升温时间(以分钟为单位)。T1的计时由自行设计的计时模块SJJS完成,在SJJS模块中,由于服务器对程序的扫描周期为0.5s,因此每执行一次程序,SJJS模块使T1的值增加0.5。模块内部的程序代码如下:

IF IN AND(NOT TZ)AND EN THEN

JS:=JS+0.5;

ELSE

JS:=JS;

IF(NOT IN)THEN

JS:=0;

END_IF

END_IF

将T1和T不断进行比较,若T1 这里用到的PID控制器是MACSV系统自带的占空比控制器TIMECON,如图9所示。 图7 升温斜率计算程序 图8 动态目标值计算程序 图9 TIMECON控制器引脚示意图 由占空比控制器通过占空比信号的输出比例来控制固态继电器导通的时间,从而调节加热器的输出功率[7]。该占空比控制器不带自整定功能,需通过手动调节确定最佳PID值。TIMECON的主要参数功能说明如下: PV过程测量值,默认为0 SP设定值,默认为100 AV调节输出值 PT/% 比例带,大于零,默认100 TI/s 积分时间,大于零,默认30 TD/s 微分时间,不小于零,默认0 RM 包括手动、联锁和自动,用户可以根据实际的工程要求选择运行方式 IC输入补偿,补偿后的偏差ek=(SP-PV)+IC DL/% 偏差报警限,大于零 OC输出补偿 IN_info 马达故障状态输入端,TRUE为故障,FALSE为正常 DV占空比信号输出 设计的程序升温模块除有程序升温总启动开关外,对于每一个加热段都分别设计了独立开关,启动或停止某一加热段对其他段的运行没有影响,便于调试;在程序运行阶段,对于尚未执行的程序段参数可以在线修改。此外,操作界面上显示有每一个程序段已运行的升温时间和控制器所输出的功率百分比,对于已执行、执行中和未执行的程序段分别用不同的颜色显示,方便实验人员观察。装置某段程序升温曲线如图10所示,操作界面如图11所示。 图10 某段程序升温曲线 图11 程序升温操作界面 气-液分离器的液位控制关系到整个体系的压力稳定。液位控制采用二位式调节方法,通过气动液体薄膜调节阀的开关将液位保持在设定范围内,设计有自动和手动两种调节模式,方式和氢压机控制类似。控制程序如图12、13所示,操作界面如图14所示。 图12 降液位程序 图13 升液位程序 本套装置的安全联锁除用DCS控制外,还在接触器二次回路中接入了安全仪表,在DCS出现死机的情况下,能够通过安全仪表实现联锁,以保证装置的整体安全[8,9]。由于安全仪表内部继电器的触点电流容量较小,故需外加中间继电器,将其常开触点接入二次回路,安全仪表内部继电器的常开触点则用来控制外加中间继电器线圈的通、断。 图14 气-液分离器液位设置界面 安全仪表要设置的参数包括:信号刻度下限、信号刻度上限、小数点位置、输入规格、报警输出定义、报警指示和下限报警值。其中信号刻度的上、下限需要与DCS中对应组态的模拟量输入点的量程上、下限一致;小数点位置由测量精度确定;输入规格由输入信号类型确定;报警输出定义设置为“低限报警和仪表辅助口继电器输出”;报警指示设置为“关”状态;下限报警值设置为仪表内部继电器动作时的联锁值。假设联锁温度值为350℃,则“下限报警值”设为350,温度低于350℃时,仪表产生下列动作:下限报警→仪表内部继电器常开触点闭合→中间继电器线圈得电→中间继电器常开触点闭合→二次回路接通→执行加热。由于“报警指示”参数设为“关”状态,因此发生下限报警时,二次仪表的面板上不会出现报警提示。反之,当温度等于或高于350℃时,仪表判断温度正常,产生下列动作:报警解除→仪表内部继电器常开触点复位→中间继电器线圈失电→中间继电器常开触点复位→二次回路断开→加热停止,从而确保加热在异常或失电状态下处于关闭状态。 根据工艺需要,设置了两台主控制器(一用一备)和一台服务器,服务器兼作工程师站和操作员站。设备组态过程中,服务器的地址设为130.0.0.1和131.0.0.1(双网卡);操作员站的地址设为130.0.0.50和131.0.0.50;计算机的IP地址设为130.0.0.1,同时在Internet协议的“高级”选项中绑定了3个IP地址——130.0.0.1、130.0.0.50和128.0.0.50,分别表示服务器、操作员站和工程师站。最后,将主控制器(包括A机和B机)的地址通过拨码开关设为10,表示10号站,这样便完成了所有地址的设置。 酯气相连续加氢模试装置控制系统自2012年底投运至2013年7月结束,全程运行稳定可靠、维护方便、操作简单,得到了实验人员的认可。该项目的成功运用,第一次引入了价廉物美的国产DCS,并且完美地实现了工艺过程的自动控制,保证了上海石油化工研究院酯气相连续加氢模试过程的顺利完成,为将来的工业生产奠定了基础。

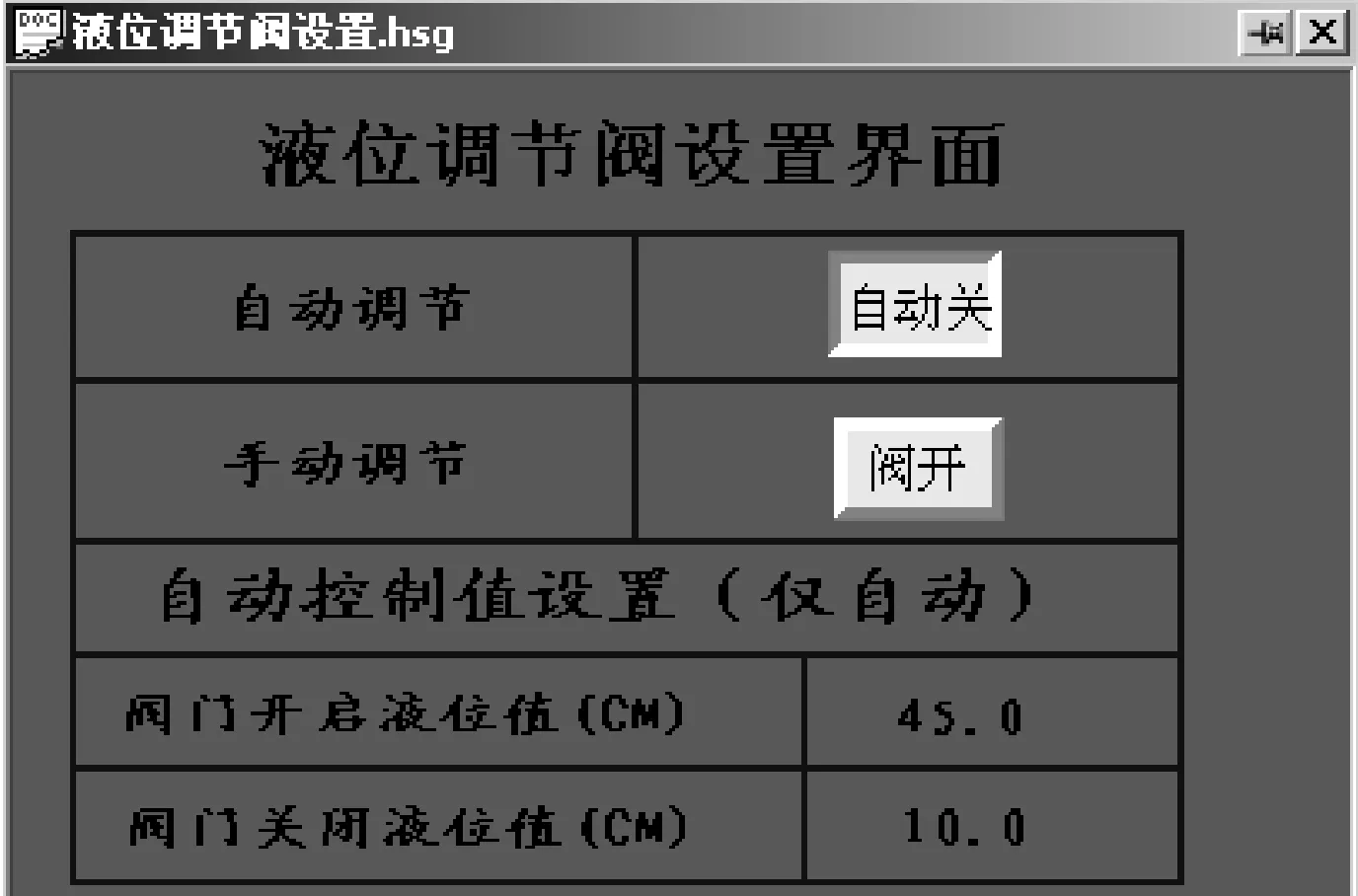

2.4 气-液分离器液位控制

2.5 安全仪表设计

2.6 系统地址设置

3 结束语