真空冷冻干燥过程参数对酸化纸质文献冻干过程的影响

2014-08-03詹艳平余跃进张金萍郑冬青

詹艳平 李 超 余跃进 胡 弯 张金萍 郑冬青

(1南京师范大学 南京 210042;2南京博物院 南京 210016)

我国收藏着大量具有重要历史意义的图书、档案、手稿等纸质文献,由于当时的经济和技术条件所限,大量纸质文献使用了质量较差的机制纸张印刷,又随着时间的推移,大量纸质文献受酸化、氧化、生物腐蚀等作用已发生脆化变质。近代研究表明,酸是促使纸质脆化变质的主要因素[1]。目前,国内主要采用技术较为成熟的水溶液脱酸法对纸质文献进行脱酸,但对脱酸后的纸质文献进行干燥遇到很大困难。一般的干燥方法不但需要花费很长时间,而且经干燥后的纸质文献会出现收缩、变形等现象,对纸质文献造成极大不良影响。

真空冷冻干燥(简称冻干)是先将含水物质在低温下冻结,然后使其水分在真空条件下升华的一种干燥方法。这种方法干燥后物质的物理、化学和生物性状基本不变,物质中的挥发性成分和受热性营养成分损失很小,真空冷冻干燥后的物质呈多孔状,其体积与冷冻干燥前基本相同,密封包装后其保质期长,已经在食品、医疗等领域得到广泛应用[2-3]。

本文将真空冷冻干燥法应用于水溶液脱酸后纸质文献的干燥,旨在消除由于液态水分表面张力所带来的收皱现象[4-5],最大程度保持文物的原貌。纸质文献不同于一般物质,特别是酸化的纸质文献,纸质结构和强度已相当疲弱,在低温低压下进行干燥,传热传质过程复杂,有必要对冻干过程参数进行深入研究。冻干过程参数影响冻干效率和冻干品质,通过优化冻干参数来提高纸质文献的冻干效率和品质[6],为批量纸质文献干燥提供依据。

1 实验仪器、材料方法

1.1 实验设备

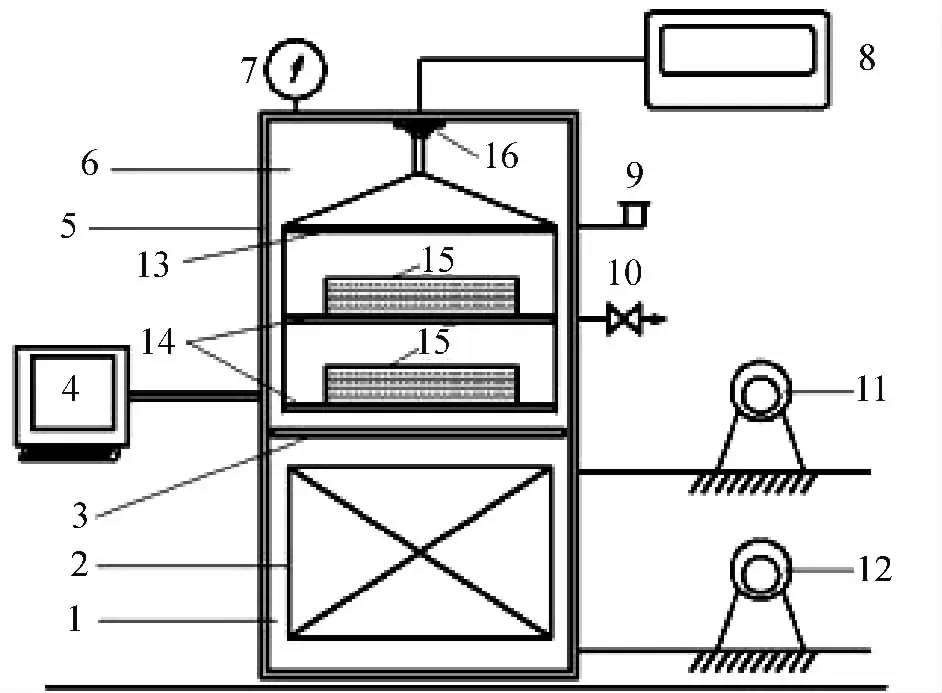

实验根据纸质文献的特殊性,采用自制的真空冷冻干燥设备,以适应调节干燥室压强的要求。设备由制冷系统、真空系统、加热系统、称重系统、控制及测温系统等组成,其结构如图1所示。干燥室容积为60 cm×60 cm×60 cm,干燥箱顶部装有一个PH型在线称重仪,支架上安装三个电加热板,加热板内设有温度传感器并由温度控制器控制,真空泵型号为GLD-N136旋片直联式真空泵,干燥室压力由真空泵、自动掺气阀、真空压力表等装置自动控制,相关实验参数如表1,实验数据由计算机自动采集并保存。

1.2 实验材料

本文对出版于1978~1982年之间、纸张严重酸化发黄、纸张平均pH值约为4.2的纸质文献进行冻干实验。纸质文献分3组,分别研究纸质文献厚度、加热板温度和真空室压力对干燥速率、冻干品质和干基含水率的影响。

1.3 实验方法

1)工艺流程

选取纸质文献→夹板固型→真空浸泡(水溶液脱酸30 min)→预冻(冻结至-25℃左右)→冷冻干燥→称重→检测。

图1真空冷冻干燥设备示意图Fig.1 The device of vacuum freeze-drying

表1 实验参数Tab.1 Experiment parameters

2)实验指标的测取

根据预备实验,冻干过程分为升华干燥和解析干燥两个阶段。预备实验表明冻干纸质文献中心温度上升至0℃时,纸质文献中心处仍有少量冰晶存在,当中心温度上升至5℃时,纸质文献中没有明显的冰晶存在,此时,测量其干基含水率达到5%,可判断升华干燥结束,据此记录升华时间。

3)冻干样品尺寸、质量的测量方法

根据纸质文献的大小,用游标卡尺从不同的方位多次测量测纸质文献的厚度并取其平均值。用电子秤称量样品脱酸前质量、脱酸冻结后质量和冻干后质量。

2 结果与分析

2.1 单因素实验与分析

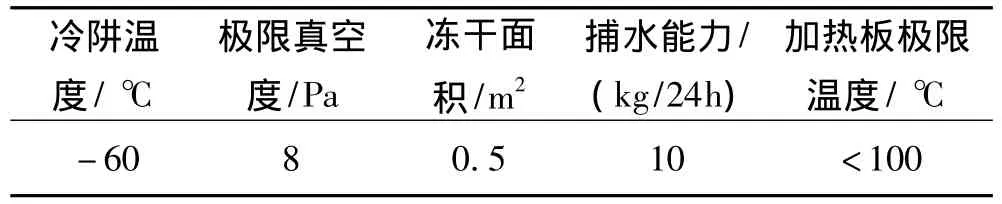

1)纸质文献厚度对干燥时间的影响

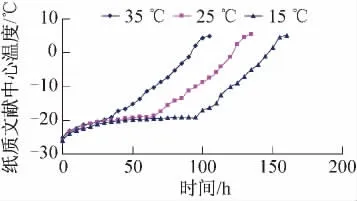

图2是加热板温度为35℃、真空室压力为10~20 Pa的条件下,对7、14、32 mm厚度的纸质文献进行真空冷冻干燥实验结果。由图可知,相同温度、压力条件下,7、14、32 mm纸质文献真空冷冻干燥时间分别为52 h、105 h、160 h,由此得出,纸质文献厚度对升华冻干时间影响显著,纸质文献越薄,冻干时间越短,升华速率随纸质文献厚度增加而明显减慢。这是由于纸质文献越薄,其热阻和流动阻力越小,热量和质量传递越快,升华速率越快,干燥时间越短。同时,从图2可知,纸质文献的厚度主要影响冻干的后期阶段,厚度越大传热传质阻力越大,冻干后期所用时间越长。实验结果还表明,厚度较大的纸质文献热量和质量的传输较慢,导致真空冷冻干燥时间较长,但纸质文献厚度与干燥时间呈非线性关系,这与文献[7]的结论相吻合。

图2不同厚度纸质文献中心温度变化曲线Fig.2 Effect of thickness on sample’s center temperature

2)加热板温度对冻干时间的影响

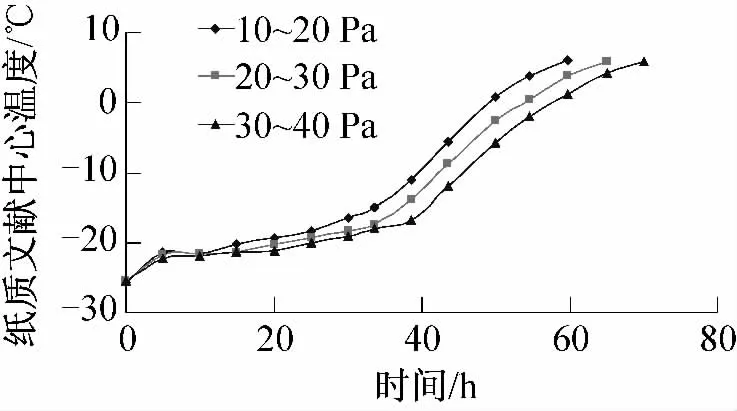

图3是干燥室压力为10~20 Pa、纸质文献厚度为14 mm的情况下,加热板温度分别为35、25、15℃时纸质文献中心温度变化曲线。干燥开始阶段,纸质文献整体吸热,温度快速上升;进入恒速阶段,纸质文献中的冰晶不断升华并被冷阱捕集,带走纸质文献大量的热量,加热板提供的热量和纸质文献中冰晶升华所带走的热量基本平衡,因此纸质文献温度缓慢增加;干燥进行到后期,纸质文献中的水分扩散不能满足纸质文献表面的冰晶升华,从而进入降速阶段,对应的纸质文献温度则快速上升,同时纸质文献中的冰晶较少,当中心温度上升至5℃时,纸质文献中没有明显的冰晶存在,即可判断历史文献已干燥完成。

图3不同加热温度纸质文献中心温度变化曲线Fig.3 Effect of heating temperature on sample’s center temperature

由图可知加热板温度越高,纸质文献升温越快,冻干结束所用的时间越短。这是因为当加热板温度升高,纸质文献的界面温度上升,传质推动力提高,从而加快了水蒸汽的逸出速度,干燥时间缩短。因此,为了加快冻干过程,提高生产率,应当尽量选取较高的加热板温度,在冻干过程中,加热板温度可迅速上升到允许的最高温度,但也不能使加热板温度太高,制品冻结层温度应低于共熔点温度,升华界面温度不超过其崩解温度[8],如果加热板温度过高,则会使历史文献中心温度超过纸质文献共晶点温度,不能实现升华干燥。

3)干燥室压力对干燥特性的影响

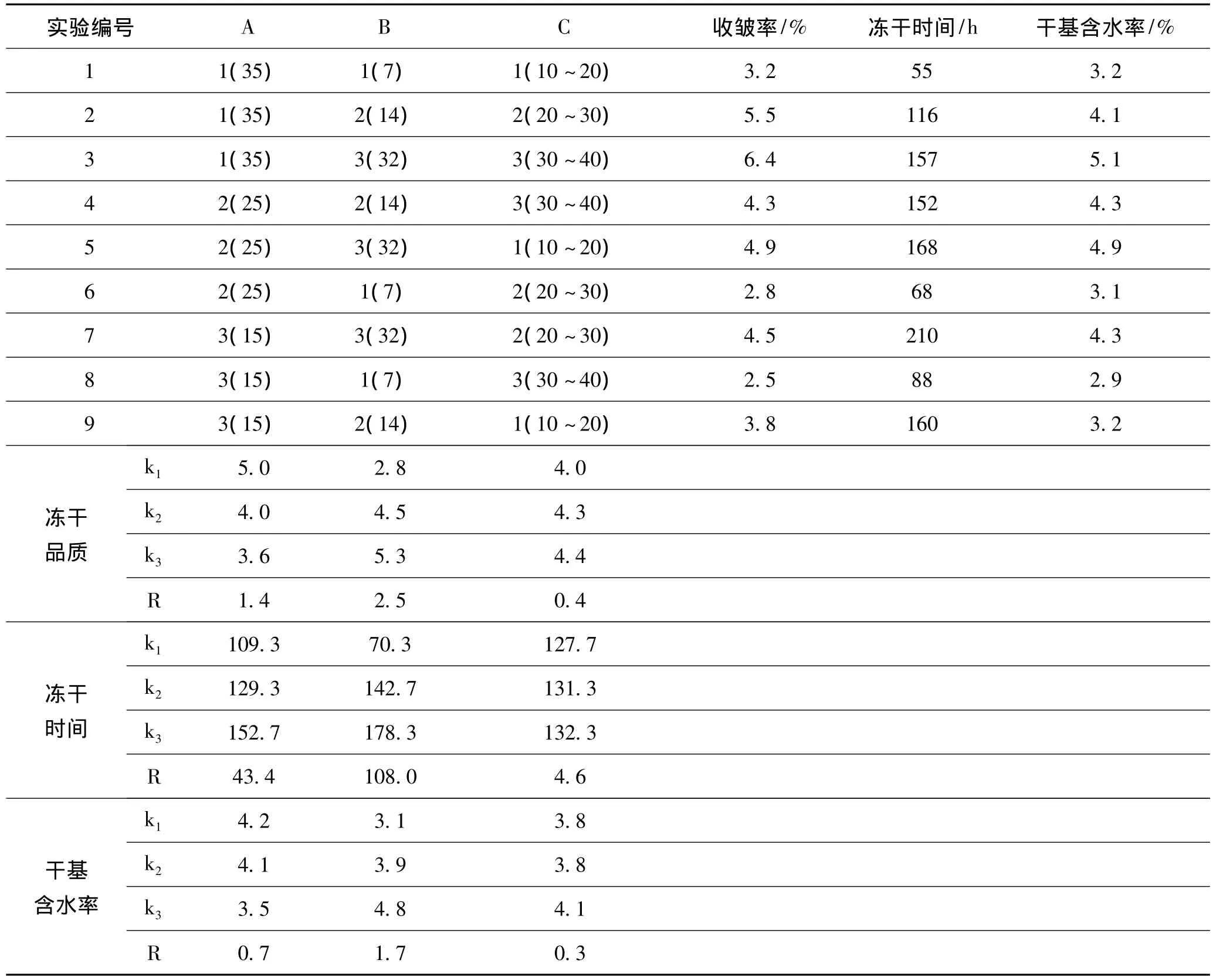

图4是纸质文献厚度为7 mm,加热温度为35℃的情况下,真空室压力分别为10~20、20~30、30~40 Pa时纸质文献中心温度变化曲线。由图可知,干燥室压力越低,纸质文献冻干时间越短,干燥恒速阶段所用时间越短。这是因为干燥室压力决定了纸质文献表面水蒸汽压和干燥室内蒸汽压的压差,压差越大,传质动力越大,水蒸气越容易从纸质文献内部逸出。但冻干时间相差较小,温度的变化规律相似,压力仅在干燥过程的恒速阶段对干燥速率有影响,干燥降速阶段,纸质文献内含水已经较低,纸质文献表面水蒸汽不再充足,内部扩散阻力的影响加大,因此,压力对干燥速率的影响已非常小。

图4不同压力纸质文献中心温度变化曲线Fig.4 Effect of pressure on sample’s center temperature

2.2 正交实验及其结果

1)因素水平的选取和实验结果

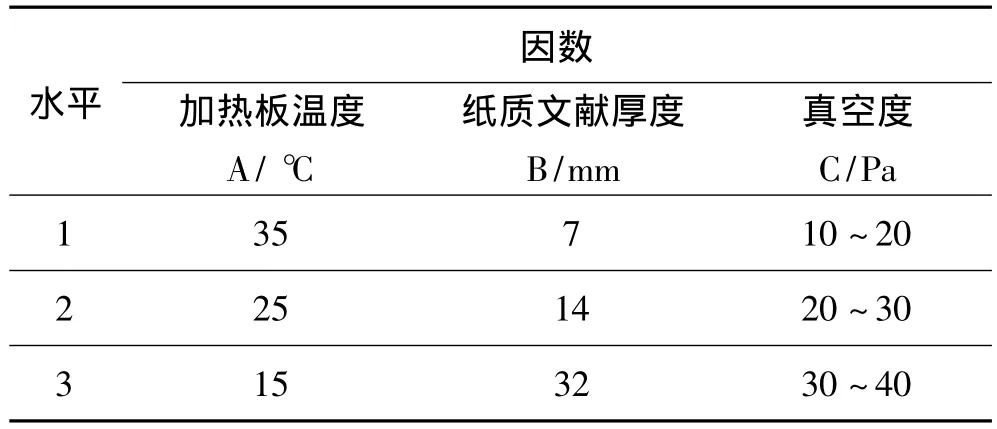

冻干的过程参数是影响冻干时间和冻干品质的主要因素。过程参数不同,真空冷冻干燥的工艺过程也有所不同。过程参数的优化对缩短冻干时间和提高干燥品质具有十分重要的意义。其中纸质文献厚度、加热板温度和干燥室压强是影响冻干品质、冻干时间和干基含水率的三个主要过程参数,所以本实验选择这三个过程参数作为因素,并采用三因素三水平正交组合实验方案进行优化分析。为了便于传热传质分析,本文近似的认为纸质文献的加热过程是无限大平板的一维导热-辐射传热过程,热量传递方向垂直于纸质文献表面,引用文献[9]的模型,即对于纸质文献本身形状而言,冻干时间和冻干效果只与纸质文献的厚度有关,而与其长、宽无关。根据所用冻干机性能及其冻干能力,结合纸质文献的物理特性,加热板温度选取35、25、15℃;纸质文献厚度选取7、14、32 mm;干燥室压力选取 10 ~20、20 ~30、30 ~40 Pa。以纸质收皱率、冻干时间和干基含水率为评价指标,采用L9(33)正交实验进行因素分析,正交实验因数水平表见表2,实验设计和结果如表3所示。

表2正交实验因素水平表Tab.2 Three factors and three levels orthogonal table

2)冻干品质

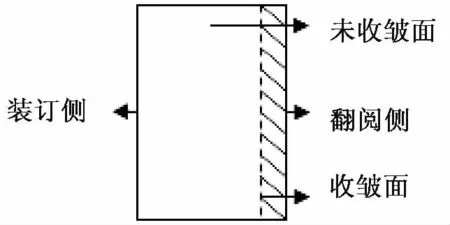

通过正交实验设计组合,分析了各冻干参数对历史文献升华冻干品质的影响,本文以纸张收皱率作为评价冻干品质的指标,旨在量化各参数对纸质文献冻干品质影响的大小。通过实验发现,收皱主要出现在纸质文献的翻阅侧边缘,而且收皱越大,由翻阅侧向装订侧延生的收皱长度越大。图5中阴影部分为收皱所占面积S1,纸质文献的表面积为S。

式中:f为收皱率;S1为收皱所占面积,m2;S为历史文献的表面积,m2。收皱率越低表明纸张变形所占面积越小,冻干品质越好。

表3实验方案及实验结果Tab.3 Research scheme and experiment results

图5纸质文献表面示意图Fig.5 Surface of the paper document

由表3可知,各因素收皱率极差R的大小依次为RB>RA>RC。由此表明,在纸质文献的冻干过程中,厚度对纸质文献的冻干品质影响最大,其次是加热板温度,真空室压力的影响最小。以纸质文献收皱率为指标,各因素的最佳组合为A3B1C1,即当加热板温度为15℃、历史文献厚度为7 mm、真空室压力为为10~20 Pa时,历史文献冻干品质最好。经分析得知:在冻干过程中,纸质文献厚度是影响冻干品质的主要因素,纸质文献厚度较大时,脱酸过程中纸张吸水量比较大,预冻时形成的冰晶多,膨胀的体积也随之增大,当膨胀的体积超过一定范围,冰晶会破坏纸张纤维素的结构,使其冻干后有较大变形,从而影响冻干品质;纸张在较低加热板温度冻干时,对纸质结构的破坏较小,文献[10]指出,当加热温度较高时,纸张纤维素的结构会发生变化,干燥后的纸质文献的耐折度和强度都相应降低,所以为了保证冻干品质应该以较低加热板温度进行冻干,但加热温度过低会影响冻干效率;真空室压力对纸质文献冻干品质的影响主要体现在纸质文献上层,真空室压力越低,纸质文献内的水蒸气越容易逸出,停留在纸质文献内部的时间越短,对纸张结构的破坏就越小,所以较低的真空压力有利于提高冻干品质。

3)冻干时间

由表3可知,各因素冻干时间极差R的大小依次为RB>RA>RC。厚度对纸质文献冻干时间影响最大,其次是加热板温度,影响最小的是真空室压力。根据表3中组合实验冻干时间的k值大小可知,厚度越小冻干时间越短,加热板温度越高冻干时间越短,真空室压力越低冻干时间越短。以纸质文献冻干时间为指标,各因素的最佳组合为A1B1C1,即纸质文献厚度为7 mm,加热板温度为35℃,真空室压力为10~20 Pa。这是因为,在一定范围内,加热板温度越高传热动力越大,纸质文献越薄传质动力越大,真空室压力越低纸质文献内水蒸气分压力越大,三种因素均可使冻干时间缩短。

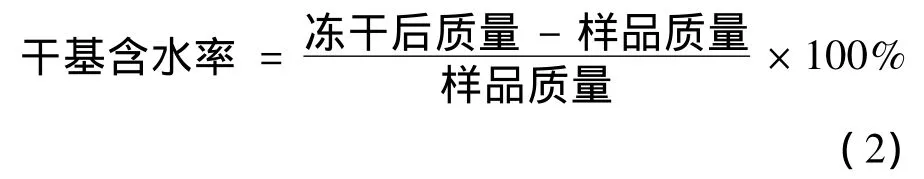

4)干基含水率

除水比例是检验冻干后纸质文献能否长期保存的一项重要指标,除水比例达不到要求,残留在纸质文献内部的水分将对纸质文献造成不良影响。为验证冻干后纸质文献的除水比例是否满足要求,本文以纸质文献冻干后的干基含水率作为评价指标,当干基含水率小于5%,可认为冻干品质符合要求,式(2)为干基含水率公式。

分别对纸质文献干前质量、浸泡后质量和冻干后质量进行测量,得出干基含水率如表3所示。由表3可知,影响纸质文献干基含水率的主次因素为:纸质文献厚度影响最大,其次是加热板温度,真空室压力的影响较小。从干基含水率结果分析可知,纸质文献厚度为冻干后干基含水率的主要因素,纸质文献厚度越大,干燥后干基含水率越大,若使干基含水率满足要求(小于5%),本次实验中三组纸质文献厚度为32 mm冻干后的干基含水率已经非常接近甚至大于5%,进一步实验得出,若厚度继续增大,冻干后干基含水率将大幅度增大,此时应延长冻干时间使纸质文献冻干后干基含水率小于5%。

5)优化分析

根据冻干时间和冻干品质的最佳组合可知,厚度和压力越低对二者都起促进作用,而加热板温度正好相反,干燥温度较低时有利于提高冻干品质,但增加了干燥时间。因此选择合适的加热板温度是冻干纸质文献的关键因素。国内外对干燥后收皱率还未提出相关标准,本文提出以收皱率应小于5%为标准,即在保证纸质文献冻干品质的情况下,适当的提高温度以提高干燥效率,由表3中冻干收皱率可知当温度低于25℃时,纸质文献收皱率均接近5%,进一步实验表明当温度继续升高,不同厚度的纸质文献收皱率大部分均大于5%,已不满足冻干品质的要求。因此本文推荐纸质文献的最佳加热板温度为25℃,此结论与文献[10]所得结果一致。又根据冻干时间和冻干品质的最佳组合可知,纸质文献为7 mm,真空室压力为10~20 Pa时,冻干时间和冻干品质均最好。因此本实验优化后的最佳组合是纸质文献厚度为7 mm,加热板温度为25℃,真空室压力为10~20 Pa。实际实验中,纸质文献厚度客观存在,若纸质文献厚度过大可延长冻干时间使冻干后干基含水率降低,从而达到纸质文献长期保存的要求。

3 结论

1)采用单因素实验深入研究了纸质文献厚度、加热板温度和干燥室真空度对冻干时间的影响,研究结果表明:纸质文献越厚冻干时间越长,加热板温度越高冻干时间越短,真空室压力越小冻干时间越短。

2)通过L9(33)正交实验,得到各因过程参数对冻干时间和冻干品质影响的主次顺序均为纸质文献厚度影响最大,其次是加热板温度,真空室压力最小。研究结果表明:在本实验三因素取值范围内,纸质文献收缩率小于5%的情况下,最佳的冻干参数是加热板温度为25℃,纸质文献厚度为7 mm,真空室压力为10~20 Pa。

3)冻干后的干基含水率是影响纸质文献长期保存的主要因素,本实验研究了过程参数对冻干后干基含水率的影响。研究结果表明:厚度对除水比例影响最大,加热板温度和干燥室压力影响较小,若纸质文献厚度过大,可延长冻干时间降低干基含水率。

本文受江苏省科技厅项目“整本图书脱酸技术的研究”(BE2008682)资助。(The project was supported by The project of Jiangsu province“The Research on Whole Book Acid”(No.BE2008682).)

[1]Malesic J,Kolar J,Strlic M,et al.Photo-induced degradation of cellulose[J].Polymer Degradation,2005,89(1):64-69.

[2]Cappitelli F,Pasquariello G,Tarsitaui G,et al.Serlpta Inallellt Assessing microbial risk to paper heritage[J].Trends in Microbiology,2010,18:538-542.

[3]Lombraña J I,Diaz J M.Coupled vacuum and heating power control for freeze-drying time reduction of solutions in phials[J].Vacuum,1987,37(5/6):473-476.

[4]Velardi S A,Barresi A A.Development of simplified models for the freeze-drying process and investigation of optimal operating conditions[J].Chemical Engineering Research and Design,2008,86(1):9-22.

[5]Lovisa Dal,lngid Hall Roth.Conservation of the Warship VaSa-The Treatment and the Present Problems[C]//International congess on the conservation and restoration for archaedoqical objects.NaRa,2002:29-38.

[6]张绍志,房园园,虞效益,等.木质文物真空冷冻干燥的实验研究[J]. 真空,2011,48(1):75-77.(Zhang Shaozhi,Fang Yuanyuan,Yu Xiaoyi,et al.Experimental Study on Vacuum Freeze-drying of Archaeological Wooden Artifacts[J].Vacuum,2011,48(1):75-77.)

[7]陈仪男.冻干香蕉过程参数优化的研究[J].制冷学报,2006,27(2):21-24.(Chen Yinan.Study on Optimizing Process Parameter of Freeze-Drying Bananas[J].Journal of Refrigeration,2006,27(2):21-24.)

[8]郑立静,关志强,李敏.扇贝真空冷冻干燥过程中变温变压工艺的研究[J]. 制冷学报,2010,31(2):53-56.(Zheng Lijing,Guan Zhiqiang,Li Min.Study on Temperature and Pressure Variation of Scallop During Vacuum Freeze-drying[J].Journal of Refrigeration,2010,31(2):53-56.)

[9]Lombraña J I,Diaz J M.Coupled vacuum and heating power control for freeze-drying time reduction of solutions in phials[J].Vacuum,1987,37(5):473-476.

[10]Carapelle A,Henrist M,Rabecki F.A study of vacuum freeze-drying of frozen wet papers[J].Drying Technology,2001,19(6):1113-1124.