曲柄滑块防护装置的参数优化*

2014-08-02陈荣章

陈荣章,杨 波

(同济大学 汽车学院,上海 201804)

曲柄滑块防护装置的参数优化*

陈荣章,杨 波

(同济大学 汽车学院,上海 201804)

以满足后下部防护装置的法规要求为目标,对设计出的一种曲柄滑块式CST货车后下部防护装置的吸能螺纹进行了优化设计。首先通过VPG进行了有限元模型的建立,并结合正交优化方法对吸能螺纹的参数进行了优化设计,最后在LS-DYNA中以高于法规要求碰撞速度的50 km/h对装置进行了碰撞过程的数值仿真计算,最后得到了一组优化后的吸能螺纹参数,算例表明,装置的各项指标都满足法规要求,达到了优化目的。

曲柄滑块;相容性;正交优化设计

0 引 言

随着对相容性问题的不断认识[1-2],人们对货车后下部防护装置的研究也不断深入,对于轿车追尾货车这种典型的追尾碰撞事故,往往造成轿车车毁人亡的严重后果。为解决轿车追尾货车的碰撞不相容问题,设计出了一种曲柄滑块式CST[3-4]货车后下部防护装置,该装置利用曲柄滑块机构来消除轿车与货车间的几何不相容问题,并将碰撞力传递至吸能螺纹,碰撞过程中利用剪切滑块剪切螺纹来吸收碰撞能量。通过对吸能螺纹的优化即可实现对碰撞过程的控制,为相容性问题的解决提供了一种新的解决途径。笔者在该装置的基础上,重点从VPG软件的建模、LS-DYNA软件的数值仿真和正交优化设计的螺纹参数优化三个方面进行了研究,最后得到了一组优化解,并能很好地满足法规的要求,证明了装置的有效性。

1 移动壁障-防护装置的有限元模型

为进一步对装置的吸能螺纹进行优化设计,建立了符合后下部防护法规要求的防护装置和台车的有限元模型进行仿真研究。

法规中要求将后下部防护装置固定于刚性实验台上,再连接于固定壁障上,然后用移动壁障进行100%全宽碰撞。

建模时进行适当简化,忽略防护装置中的波形板的变形和吸能影响,而固定壁障、移动壁障的车架、刚性面和货车车架等基本不变形体用刚体材料模型,台车的轮胎用VPG中自带的轮胎模型,刚性面前的优质胶合板用*MAT_WOOD_PINE材料模型模拟,螺纹材料为Q235,曲柄滑块的杆件材料为45钢,均用*MAT_PLASTIC_KINEMATIC材料模型模拟[5],屈服极限分别为235 MPa和355 MPa,弹性模量E=2.1×105MPa。有限元模型中的连接方式主要涉及到装置与车架之间的连接和装置各构件之间的连接。其中装置与车架的连接用焊接的方式,而装置的各构件之间是由转动副连接的,各部件间需要用VPG中的Joint单元连接。

为使充分体现螺纹吸能装置的吸能特性,在仿真研究时,移动壁障的速度用高于法规推荐的碰撞速度50 km/h,进行碰撞仿真分析。

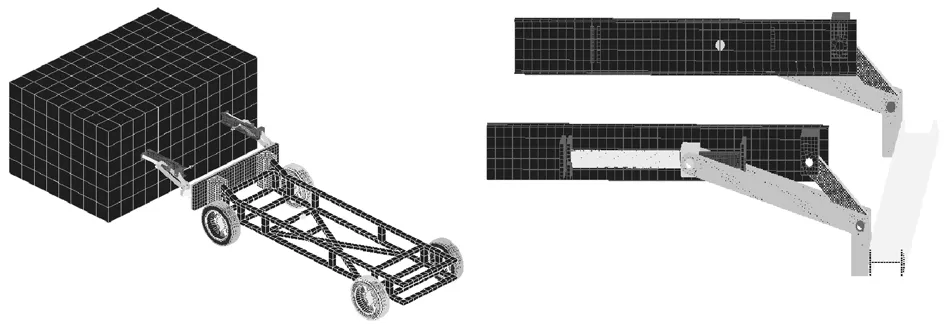

接触定义和其它控制参数已有较多研究和介绍进行设定,最后得到整体的有限元模型和曲柄滑块机构的有限元模型如图1、图2所示。

2 防护装置吸能螺纹参数的正交优化

2.1 评价指标及因素水平的选取

根据法规中的要求,移动壁障在碰撞过程中,最大减速度不超过40 g,最大反弹速度不大于2 m/s,最大钻入量不超过400 mm,这三个指标缺一不可,能综合反映出碰撞相容性,所以选取最大减速度a(g)、最大前移量X(mm)和最在反弹速度v(m/s)作为正交优化时的三项评价指标。

图1 整体有限元模型 图2 防撞装置的有限元模型

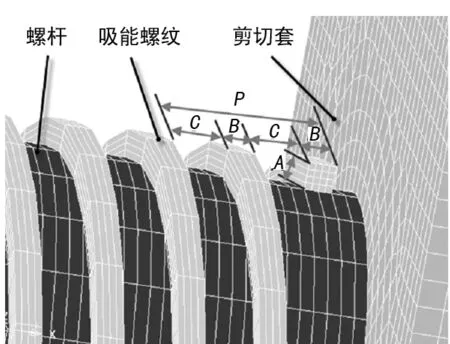

装置中的吸能螺纹采用双线螺纹,主要影响因素有螺纹高、剪切高、螺纹宽和螺纹的导程4个因素[6-8],由于螺纹在仿真过程中变形较大且有较大的螺旋角度,其网格必须细化,导致其有限元模型很大,仿真计算时间长[9]。为选用较少的实验次数的正交表,应尽量减少因素数,在本文研究中使剪切套筒的直径与螺杆的直径相同,则螺纹高即为剪切高,从而得到三个设计变量,即螺纹高(A)、螺纹宽(B)和导程(P),如图3所示。

由图3得知:

P=2(B+C)

为使因素间的交互作用[1]尽可能减小,最终选取可吸能螺纹的螺纹高(A)、螺纹宽(B)和螺纹槽(C)为三个因素作为设计变量,每个因素选取4个水平进行研究,因素水平表见表1,根据因素水平选用L16(45)的正交表。

图3 螺纹因素示意图

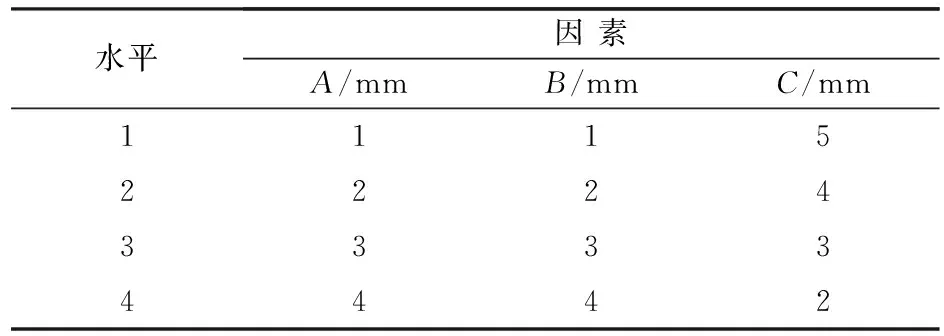

水平因素A/mmB/mmC/mm1115222433334442

2.2 正交试验表及其数据分析

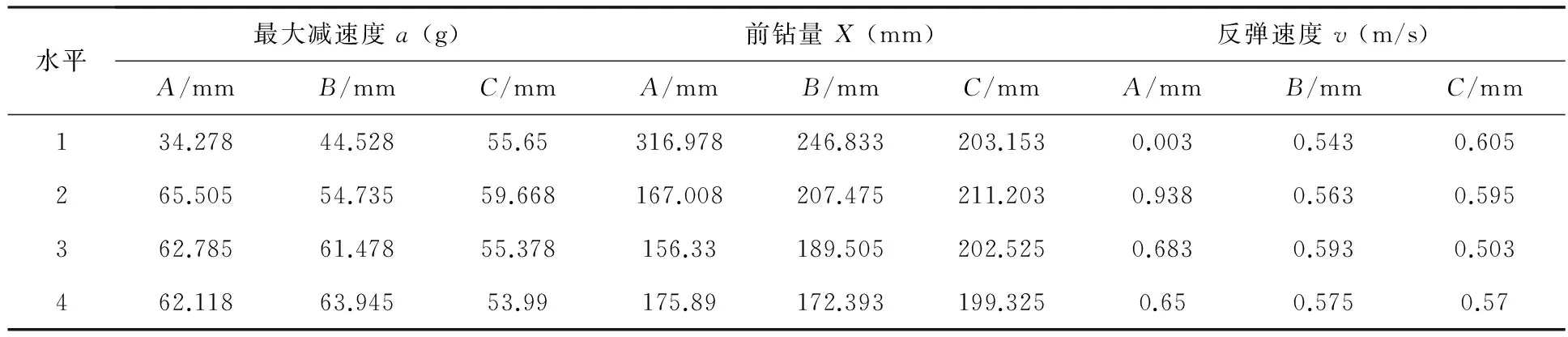

根据正交试验表,按前述的有建模方式仅改变吸以螺纹的参数,建立16组数据的有限元模型并在LS-DYNA中进行仿真分析,最后得到正交试验的数据见表2。

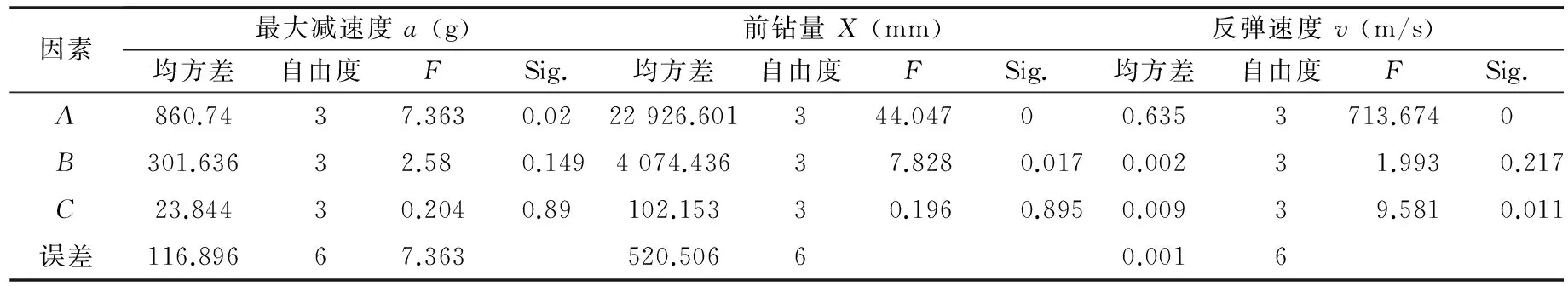

对正交试验的数据进行分析时可以采用SPSS软件在显著性水平α=0.05的显著度下对数据进行方差分析,得因素水平均值和因素显著性分析分别见表3、表4所列。

表2 正交试验表及仿真数据

表3 因素水平均值

表4 因素显著性分析表

由表3和表4的数据可知,对于最大减速度a这一评价指标的影响,只有A因素显著,B因素和C因素都不显著,三因素的影响程度为A>B>C,又因最大减速度在碰撞过程中越小对人体和车辆造成的伤害就越小,属于望小指标,结合表3数据可知,A1B1C4为这一评价指标的最优组合。

同理,最大前钻量X这一评价指标也属于望小评价指标,分析表3数据,得A2B4C4这一评价指标的最佳组合。最大反弹速度v的最佳组合为A13B1。

而三个评价指标中,应对减速度指标应该重点考虑,而其它两个评价指标,都尚未超过法规限值,其影响程度可适当弱化。A因素对于减速度这一评价指标的影响高度显著,对于最大前钻量的影响也高度显著,所以最终选取有利于降低减速度值的A1作为最终的因素水平。B因素仅对最大前钻量指标有显著影响,所以选择有利于降低最大前钻量指标X而的B4作为最终的因素水平。C因素仅对反弹速度v这一评价指标有影响作用显著,根据反弹速度取C3作为最终的因素水平,得到的最佳组合为A1B4C3,即螺纹高为1 mm,螺纹宽为4 mm,螺纹槽为3 mm。

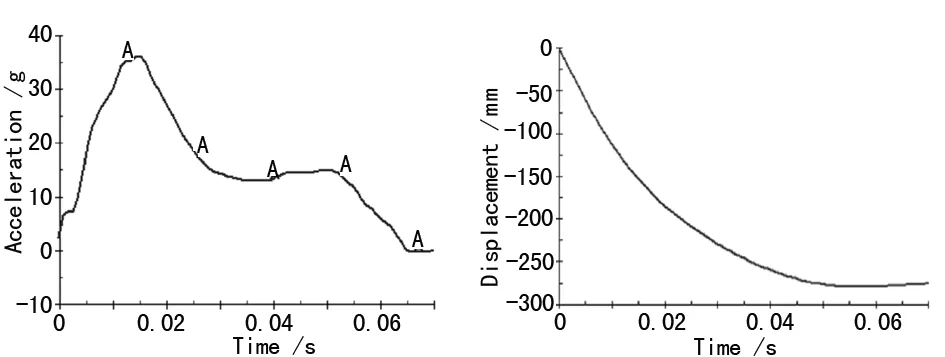

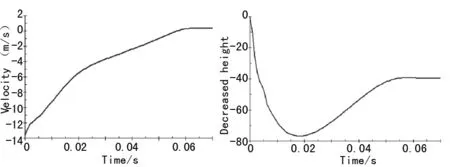

由于A1B4C3没有安排在正交表中,而经过仿真后发现该组合并非最佳,其最大减速度值42.3 g,前钻量235.4 mm,反弹速度为0.71 m/s,因其最大减速度值超出了法规允许值,所以按正交设计的一般原则[11],选取已做仿真中最佳的第4组仿真算例组合,即A1B4C4作为最优螺纹参数。该组算例的减速度、前钻量、反弹速度和尾部横杠高度变化的时间历程曲线如图4~7所示。

从图中可以看出,减速度值整体过程较为平稳,最大减速度值小于40 g,前钻量也小于法规规定值,反弹速度远远小于法规中的2 m/s,碰撞过程中最大降低高度为79 mm,约为其离地间隙的1/5。综上知,该装置实现了预定的功能,可以很好地满足法规的要求。

图4 减速度曲线 图5 前钻量曲线

图6 速度曲线 图7 降低高度曲线

3 结 论

(1) 通过仿真和正交优化的方法得到了装置吸能螺纹的优化解,使得本防护装置能够很好地满足法规的各项要求,并且在碰撞过程中尾部横杠可以有效降低从而防止钻撞,证明了装置的可行性。

(2) 防护装置的仿真研究表明,螺纹的参数直接影响装置的吸能过程,通过对吸能螺纹参数的优化即可实现对碰撞吸能过程的控制,证明了CST的应用可以在碰撞相容性问题中的发挥重要的作用。

[1] 朱西产.汽车正面碰撞试验法规及其发展趋势的分析[J]. 汽车工程,2002,24(1):1-5,14.

[2] 潘 婷,王宏雁.在我国推进载货汽车后下部防护装置法规的必要性[C].2008中国汽车安全技术国际研讨会,上海, 2008(6):407-411.

[3] 雷正保.螺纹剪切式汽车碰撞吸能装置[Z].ZL03124568. 4,2005.

[4] 雷正保,王素娟.汽车碰撞的安全与吸能[M].长沙:国防科技大学出版社,2008.

[5] Livermore Software Technology Corporation. LS-DYNA keyword user’s manual[M].California: Livermore Software Technology Corporation, 2010.

[6] Zhengbao Lei, Shubin Wei,Qingyun Du.Explicit Optimization Method for Cutting-screw-thread on the Basis of dual-RSM[J]. Frontiers of Mechanical Engineering in China,2010,5(4):423-430.

[7] 付江华,雷正保,罗宪华.基于正交试验的螺纹剪切系统参数优化设计[J]. 交通科学与工程,2010,26(3):77-81.

[8] 徐见秋,雷正保,罗宪华.螺纹剪切式碰撞吸能装置最优螺纹参数设计[J]. 交通科学与工程,2010,26(1):90-96.

[9] 魏书彬,雷正保,杜青云.汽车碰撞时吸能螺纹剪切分析的网格优化[J]. 机械强度,2010,32(5):859-864.

[10] 方开泰,马长兴. 正交与均匀试验设计[M]. 北京:科学出版社,2001.

[11] 雷正保,侯石静. 定敦长间断式直道混凝土护栏的结构参数[J]. 交通运输工程学报,2008,8(4):110-115.

Parameters Optimization for the Thread of Crank-slider Protective Device

CHENG Rong-zhang, YANG Bo

(AutomotiveCollege,TongjiUniversity,Shanghai201804,China)

In order to make the crank slider protective devices to meet the requirements of regulation, optimization is carried out to the absorbing thread of the crank-slider-CST protective device. Based on the finite element model in VPG and simulation in LS-DYNA, with the orthogonal optimization design, the parameters of the absorbing thread are obtained. The crash speed in these simulations is 50km/h, which is higher than the regulatory speed. The simulation shows that all indexes could meet the regulation very well, and the effectiveness of the device is demonstrated.

crank-slider; crash compatibility; orthogonal design

2014-03-31

陈荣章(1956-),男,中国台湾人,副教授,硕士,研究方向:汽车后市场。

TH133.5

A

1007-4414(2014)03-0087-03