某浮选金精矿微波低温预处理助浸试验

2014-08-02康金星孙春宝龚道振赵留成谢文清肖坤明

康金星 孙春宝 龚道振 赵留成 谢文清 肖坤明

(1.北京科技大学土木与环境工程学院,北京 100083;2.福建双旗山金矿有限责任公司,福建 泉州 362500)

某浮选金精矿微波低温预处理助浸试验

康金星1孙春宝1龚道振1赵留成1谢文清2肖坤明2

(1.北京科技大学土木与环境工程学院,北京 100083;2.福建双旗山金矿有限责任公司,福建 泉州 362500)

为了揭示微波低温预处理对硫化物包裹的微细粒分散金的助浸效果,以福建双旗山浮选金精矿为原料,以微波低温预处理为核心手段,研究了不同助浸条件对金浸出的影响。结果表明,在微波功率为3 kW、预处理时间为6 min(对应的预处理温度为300 ℃左右),焙渣磨矿细度为-0.038 mm占80%,氰化钠用量为3 kg/t、浸出时间为8 h情况下,金浸出率达到96.49%,高于相应条件下马弗炉低温预处理时金浸出率4.17个百分点;与强氧化剂助浸相比,因为微波低温预处理改变的是矿石的微观结构,而强氧化剂改善的只是浸出过程中溶解氧的浓度,因而微波低温预处理的浸出率要高约2个百分点;微波低温预处理助浸与其他助浸方式比较,可以提高金浸出率、缩短浸出时间。

浮选金精矿 硫化物包裹金 微波低温预处理 氰化浸出 助浸 马弗炉 强氧化剂

随着易处理金矿资源的日渐枯竭,金以细粒、微细粒或次显微粒状高度分散在硫化矿物中,是当前乃至将来我国所处理金矿石的常见特征之一[1]。这种金矿石的直接氰化浸出不仅大量消耗药剂,而且金浸出率也不高。因此,从微细粒硫化物中提取包裹金已成为国内外研究的热门课题[2]。为使被包裹的金充分裸露,实现金与浸出药剂的直接接触,常用的预处理方法有焙烧、加压氧化、化学氧化、生物氧化以及微波预处理等[3-5]。其中微波在矿物处理领域的应用尚处于试验阶段[6]。

大量的研究表明,由于微波能快速选择性地预处理某些组分,因而对砷含量高[7]、含微细粒炭[8]的难处理金矿石的处理显示了很好的预处理效果,但对黄铁矿包裹型金矿石的预处理效果却鲜见报道。本试验着重研究了微波低温预处理—磨矿—浸出工艺处理福建双旗山浮选金精矿的效果,并分析了微波低温预处理在硫化物包裹细粒金的氰化浸出中的积极意义。

1 金精矿性质

福建双旗山浮选金精矿中主要金属矿物为黄铁矿,主要脉石矿物为石英和长石。金主要以微细粒自然金的形式存在,呈他形粒状充填于黄铁矿空洞中,或呈短脉状、粒状充填于黄铁矿碎裂缝和裂隙中,少量呈他形粒状、脉状分布在石英中。主要化学成分分析结果见表1。

表1 金精矿主要化学成分分析结果

Table 1 Main chemical composition analysis of gold concentrate %

成 分AuAgFeSCuTiO2含 量70.03102.7019.6517.540.240.69成 分AsZnPbCaOMgOAl2O3SiO2含 量0.120.010.014.124.5912.7135.51

注:Au、Ag的含量单位为g/t。

由表1可看出,金精矿中Au、Ag、S的品位均较高,但影响浸出的有害元素As含量较低。

2 试验设备及流程

试验采用HM-X06-13型微波高温箱式反应系统以及SX2型马弗炉分别对金精矿进行低温焙烧预处理,微波反应器的频率为2 450 MHz,功率为0~6 kW连续可调(具自动温控系统),焙渣自然冷却后分别用RK/BM三辊多筒智能棒磨机磨矿,在SZCL-4型数显智能控温磁力搅拌器中浸出,试验流程见图1。

图1 低温预处理—磨矿—浸出流程Fig.1 Flowsheet for low temperature pretreatment-grinding-leaching separation

3 试验结果与讨论

3.1 预处理试验

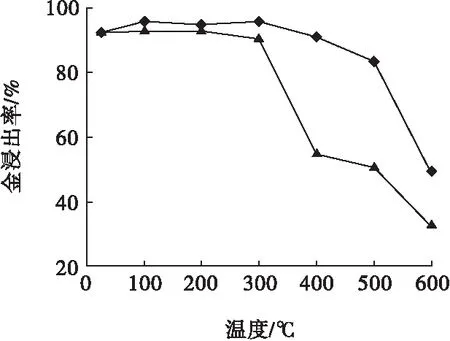

3.1.1 微波与马弗炉低温预处理温度试验

微波低温预处理温度试验固定金精矿质量为50 g,微波预处理功率为2 kW,焙渣磨矿时间为4 min,氰化浸出氰化钠用量6 kg/t、液固比4∶1、矿浆pH=11(用石灰调节,下同)、搅拌强度为300 r/min、搅拌浸出时间为12 h;马弗炉低温预处理试验的温度和时间参照微波低温预处理条件,试验结果见图2。

图2 预处理温度对金浸出率的影响Fig.2 Effect of pretreatment temperature on gold leaching rate◆—微波预处理;▲—马弗炉预处理

由图2可看出,在预处理温度≤300 ℃情况下,微波预处理可以小幅提高金浸出率,但马弗炉预处理对金浸出率几乎没有影响;当预处理温度超过300 ℃以后,微波与马弗炉预处理均影响金的浸出率,马弗炉预处理影响尤为显著。

T.Uslu等[9]的研究表明,黄铁矿热处理温度超过300 ℃左右以后开始向磁黄铁矿、磁铁矿、赤铁矿等转变。而大量的研究又表明,磁黄铁矿的氰化浸出既会消耗溶液中的溶解氧,又会消耗大量的氰离子等,对氰化浸出非常不利。与马弗炉预处理机理不同,微波预处理是通过物质自身损耗微波能量而发热的,通常热电偶检测到的温度为物料内部的温度,该温度高于周围温度,因而在检测到的同样温度下,微波预处理过程中生成的磁黄铁矿的量比马弗炉预处理少,最终导致金浸出率下降的幅度也较马弗炉预处理小。因此,该金精矿微波低温预处理温度不应高于300 ℃。

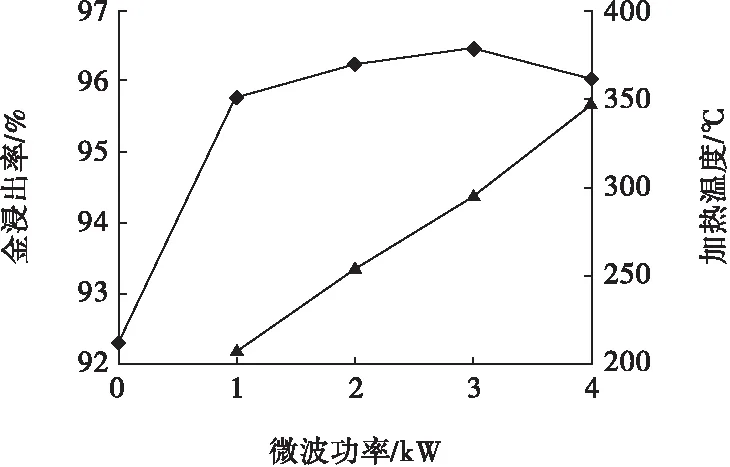

3.1.2 微波低温预处理功率试验

微波场中的物料在一定时间内的温度变化与微波性质成线性正相关关系[10],因此温度的升高只取决于物料内部微波的能量密度,对特定的微波反应器而言只取决于微波功率的大小。微波低温预处理功率试验固定金精矿质量为50 g,微波预处理时间为6 min,焙渣磨矿时间为4 min,氰化浸出氰化钠用量6 kg/t、液固比4∶1、矿浆pH=11、搅拌强度为300 r/min、搅拌浸出时间为12 h,试验结果见图3。

从图3可看出,金浸出率随微波预处理功率增加先上升后下降,高点在微波预处理功率为3 kW时,对应的温度约为300 ℃。因此,确定微波功率为3 kW。

图3 微波低温预处理功率对金浸出率的影响Fig.3 Effect of microwave power for pretreatment on gold leaching rate◆—金浸出率;▲—加热温度

3.1.3 微波低温预处理时间试验

物料在微波场中消耗的能量不仅与物料的空间位置有关,而且与作用时间有关[11],作用时间越长,吸收的微波能量越多,物料升温越显著。微波低温预处理时间试验固定金精矿质量为50 g,微波功率为3 kW,焙渣磨矿时间为4 min,氰化浸出氰化钠用量6 kg/t、液固比4∶1、矿浆pH=11、搅拌强度为300 r/min、搅拌浸出时间为12 h,试验结果见图4。

图4 微波低温预处理时间对金浸出率的影响Fig.4 Effect of length of time for microwave pretreatment on gold leaching rate◆—金浸出率;▲—加热温度

从图4可看出,微波预处理时间不超过6 min,金浸出率随预处理时间的延长呈先快后慢的上升趋势;微波预处理时间超过6 min后,金浸出率随预处理时间的延长呈先慢后急速下降的趋势。因此,确定微波预处理时间为6 min。

3.2 焙渣浸出试验

3.2.1 焙渣磨矿细度试验

上述确定条件下获得的微波焙渣与相同温度和时间条件下的马弗炉焙渣均在氰化钠用量为6 kg/t、液固比为4∶1、矿浆pH=11、搅拌强度为300 r/min、搅拌浸出时间为12 h情况下进行氰化浸出试验,结果见图5。

从图5可看出,在相同磨矿细度下,微波焙渣比马弗炉焙渣的金浸出率更高;2种焙渣的金浸出率均先随磨矿细度的提高而上升,当磨矿细度达到-0.038 mm占80%以后,金浸出率几乎不再随磨矿细度的提高而上升。因此,确定焙渣的磨矿细度为-0.038 mm占80%。

图5 焙渣磨矿细度对金浸出率的影响Fig.5 Effect of particle size of roasting slag on gold leaching rate◆—微波预处理;▲—马弗炉预处理

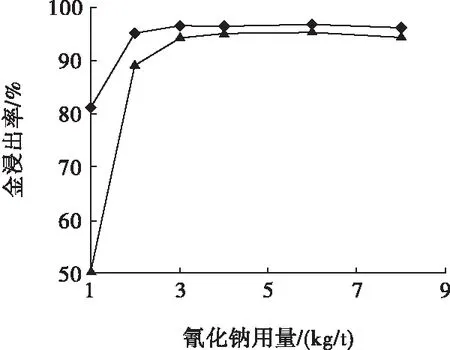

3.2.2 焙渣浸出氰化钠用量试验

金的氰化浸出过程就是电化学腐蚀的过程,溶液中CN-浓度对金的浸出有决定性影响,溶液中溶解氧与游离氰离子物质的量的理想比例为1∶6[12]。焙渣浸出氰化钠用量试验的磨矿细度为-0.038 mm占80%,氰化浸出的液固比4∶1、矿浆pH=11、搅拌强度为300 r/min、搅拌浸出时间为12 h,试验结果见图6。

图6 焙渣浸出氰化钠用量对金浸出率的影响Fig.6 Effect of sodium cyanide dosage on gold leaching rate◆—微波预处理;▲—马弗炉预处理

从图6可看出,在相同氰化钠用量情况下,微波焙渣比马弗炉焙渣的金浸出率更高,在氰化钠用量低于2 kg/t时尤其明显;金的浸出率随氰化钠用量的增加先快速上升后维持在高位,当氰化钠用量达到3 kg/t时,微波焙渣的浸出即达到平衡;当氰化钠用量达到4 kg/t时,马弗炉焙渣的浸出即达到平衡。这是因为微波预处理可以更有效地强化金精矿颗粒内部不同矿物沿解离面产生微裂纹,从而使得金矿物表面能更好地暴露出来,氰化物无需溶解包裹体就可实现对金的浸出,从而减少氰化物的用量。因此,确定氰化钠用量为3 kg/t。

3.2.3 焙渣浸出时间试验

金的氰化浸出过程就是电化学腐蚀的过程,对作用时间的依赖性较强[13]。焙渣浸出时间试验的磨矿细度为-0.038 mm占80%,氰化钠用量为3 kg/t、液固比4∶1、矿浆pH=11、搅拌强度为300 r/min、搅拌浸出时间为12 h,试验结果见图7。

图7 焙渣浸出时间对金浸出率的影响Fig.7 Effect of leaching time on gold leaching rate◆—微波预处理;▲—马弗炉预处理

从图7可看出,浸出时间相同,微波焙渣比马弗炉焙渣的金浸出率更高;金的浸出率随浸出时间的延长先快速上升后维持在高位,微波焙渣8 h即达到浸出平衡,浸出率为96.49%,对应的马弗炉焙渣浸出率为92.32%;而马弗炉焙渣需12 h才能达到浸出平衡,浸出率为94.15%。因此,微波预处理可显著缩短氰化浸出时间,并提高浸出率。

3.2.4 强氧化剂助浸与低温预处理助浸效果比较

提高矿浆中溶解氧的浓度可强化浸出过程[14],因此对强氧化剂助浸与低温焙烧预处理助浸效果进行了比较。微波焙渣与马弗炉焙渣直接浸出试验条件与3.2.3节相同,强氧化剂助浸试验的给料均为磨至-0.038 mm占80%的金精矿,强氧化剂的初始浓度均为0.1%,氰化钠用量为3 kg/t、液固比4∶1、矿浆pH=11、搅拌强度为300 r/min,试验结果见图8。

图8 强氧化剂助浸与低温预处理助浸效果比较Fig.8 Comparison of intensive oxidant aid-leaching and low temperature pretreatment aid-leaching◆—微波预处理;▲—马弗炉预处理;■—过氧化氢助浸; ▼—过氧化钙助浸;●—高锰酸钾助浸

由图8可看出,强氧化剂助浸有利于缩短金精矿浸出时间,也可小幅提高金浸出率。当浸出时间为1 h时,浸出率从高到低的次序为过氧化氢助浸>微波助浸>马弗炉焙烧助浸>过氧化钙助浸>高锰酸钾助浸;当浸出时间为2 h时,过氧化钙和高锰酸钾助浸浸出率显著提高至马弗炉焙烧助浸浸出率之上,但依然在过氧化氢助浸和微波助浸之下;当浸出时间为4 h时,3种强氧化剂助浸均达到浸出平衡,过氧化氢助浸效果最好,马弗炉焙烧助浸效果最差,其余3种情况下的浸出率相当;当浸出时间为6 h时,微波助浸的浸出率超过过氧化氢等3种强氧化剂助浸的浸出率,马弗炉焙烧助浸浸出率开始接近强氧化剂助浸浸出率;当浸出时间为8 h时,微波低温预处理的浸出率高出强氧化剂助浸浸出率约2个百分点。由于微波低温预处理改变了矿石的微观结构,因而最终助浸效果最好;而强氧化剂改善的只是浸出过程中溶解氧的浓度,因而最终助浸效果较弱。

4 结 论

(1)福建双旗山浮选金精矿微波低温预处理—磨矿—氰化浸出的适宜工艺条件:微波功率为3 kW、预处理时间为6 min(对应的预处理温度为300 ℃),焙渣磨矿细度为-0.038 mm占80%,氰化钠用量为3 kg/t、浸出时间为8 h,对应的金浸出率达到96.49%,高于相应条件下马弗炉低温预处理时金浸出率4.17个百分点。

(2)与强氧化剂助浸相比,微波低温预处理助浸的浸出效率更高,这是因为微波低温预处理改变了矿石的微观结构,而强氧化剂只是改善了浸出过程中溶解氧的浓度。

(3)微波低温预处理助浸与其他助浸方式比较,可以提高金浸出率、缩短浸出时间。

[1] 黄怀国,张 卿,林鸿汉.难选冶金矿提取工艺工业应用现状[J].黄金科学技术,2013,21(1):71-78. Huang Huaiguo,Zhang Qing,Lin Honghan.The industrial application status of refractory gold minerals extraction process[J].Gold Science and Technology,2013,21(1):71-78.

[2] 杨永斌.协同强化浸金的电化学动力学与应用研究[D].长沙:中南大学,2008. Yang Yongbin.Investigation on Electrochemical Kinetics and Application for Co-investigation of Gold Leaching[D].Changsha:Central South University,2008.

[3] 周 丽,文书明,李华伟.难浸金矿预处理技术及其应用[J].国外金属矿选矿,2004(3):11-14. Zhou Li,Wen Shuming,Li Huawei.Pretreatment and application of refractory gold[J].Metallic Ore Dressing Abroad,2004(3):11-14.

[4] Syed S.Recovery of gold from secondary sources:a review[J].Hydrometallurgy,2012,115:30-51.

[5] 陈栋炜,姜成英,刘双江.这些微生物吃进去的是矿石,吐出的是黄金[N].光明日报,2012-02-14(12). Chen Dongwei,Jiang Chengying,Liu Shuangjiang.These microbes in ore,spit out the gold[N].Guangming Daily,2012-02-14(12).

[6] 刘全军,陈景河.微波助磨与微波助浸技术[M].北京:冶金工业出版社,2005. Liu Quanjun,Chen Jinghe.Microwave Grinding Aid and Microwave Leaching Aid Technology[M].Beijing:Metallurgical Industry Press,2005.

[7] Ma S J,Luo W J,Mo W,et al.Removal of arsenic and sulfur from a refractory gold concentrate by microwave heating[J].Minerals Engineering,2010,23:61-63.

[8] Amankwah R K, Pickles C A.Microwave roasting of a carbonaceous sulphidic gold concentrate[J].Minerals Engineering,2009,22:1095-1101.

[9] Uslu T,Atalay U,Arol A I.Effect of microwave heating on magnetic separation of pyrite[J].Colloids and Surfaces,2003,225:161-167.

[10] Morgan A J L,Naylon J,Gooding S,et al.Efficient microwave heating of microfluidic systems[J].Sensors and Actuators B:Chemical,2013,181:904-909 .

[11] Whittles D N, Kingman S W, Reddlish D J.Application of numerical modeling for prediction of the influence of power density on microwave-assisted breakage[J].International Journal of Mineral processing,2003,68:71-91.

[12] Dai X, Jeffrey M I.The effect of sulfide minerals on the leaching of gold in aerated cyanide solutions[J].Hydrometallurgy,2006,82:118-125.

[13] Senanayake G.Kinetics and reaction mechanism of gold cyanidation:Surface reaction model via Au(I)-OH-CN complexes[J].Hydrometallurgy,2005,80:1-12.

[14] 印万忠,金镜潭,薛问亚.过氧化物促进作用的研究和探讨[J].沈阳黄金学院学报,1994,13(4):336-340. Yin Wanzhong,Jin Jingtan,Xue Wenya.Researches and discussions on peroxide acceleration[J].Journal of Shenyang Institute of Gold Technology,1994,13(4):336-340.

(责任编辑 罗主平)

Experiment of Microwave Low-temperature Pretreatment Aid-leaching on a Gold Concentrate from Flotation

Kang Jinxing1Sun Chunbao1Gong Daozhen1Zhao Liucheng1Xie Wenqing2Xiao Kunming2

(1.CivilandEnvironmentalEngineeringInstitute,UniversityofScienceandTechnologyBeijing,Beijing100083,China;2.FujianShuangqishanGoldMineCo.,Ltd.,Quanzhou362500,China)

In order to illustrate the aid leaching effect of microwave low temperature pretreatment on fine scattered gold wrapped by sulfide,the effects of various aid-leaching conditions on gold leaching efficiency was researched with gold concentrate of flotation from Shuangqishan,Fujian,as raw materials,and the microwave low temperature pretreatment as the key method.The results showed that with the microwave pretreatment power of 3 kW,the time of microwave pretreatment for 6 min(the corresponding pretreatment temperature is nearly 300 ℃),particle size of roasting slag of 80% passing 0.038 mm,dosage of sodium cyanide of 3 kg/t,leaching for 8 h,gold leaching rate reached 96.49%,and 4.17 percentage points higher than that with related conditions roasted in muffle furnace.Compared with strong oxidants aid-leaching,the leaching rate pretreated by microwave low temperature is 2 percentage points higher,since the microwave low temperature pretreatment changes the structure of ore,while the strong oxidants only ameliorate the concentration of dissolved oxygen in leaching process.Compared with other aid-leaching methods,the microwave low temperature pretreatment can increase gold leaching rate,shorten length of leaching time.

Gold concentrate from flotation,Gold wrapped by sulfide,Microwave low temperature pretreatment,Cyanide leaching,Aid-leaching,Muffle roaster,Strong oxidant

2014-01-03

康金星(1988—),男,硕士研究生。通讯作者 孙春宝(1963—),男,系主任,教授,博士研究生导师。

TD925.6

A

1001-1250(2014)-05-095-05