炸药热分解反应在线测试与数据分析系统

2014-08-02杨菊辉陆蔺辉刘冀川

杨菊辉 陈 捷 陆蔺辉 刘冀川

(中国工程物理研究院化工材料研究所,四川 绵阳 621900)

炸药热分解反应动力学研究是火、炸药工作者非常关注的领域,许多研究者曾作了大量工作,对于评价炸药的热分解行为,研究热分解反应机理起着重要作用。传统的炸药热分析主要采用布鲁屯压力计法、热失重试验及差热分析等,人们利用这些方法研究炸药的热性能以及与接触材料的相容性。近年来,随着计算机和计算数学的快速发展,以理想的试验速度来获取准确的试验数据成为炸药热分解反应动力学的研究热点。

笔者基于经典布氏压力法,采用虚拟仪器和计算机应用技术设计研发炸药热分解反应在线测试与数据分析系统,设计了一种定量试样在定容、不同温度条件下的量气试验方法,可以研究复合环境条件下各试样相容性的变化规律。

1 设计思路①

首先,将定量的炸药试样在定容、不同温度和一定真空条件下受热分解,释放出气体,传感器捕获到气体信号,利用气体信号与压力传感器量程间的线性理论关系换算为需要的压力值。测试系统根据上述气体压力值,在采集到气体压力的同时,同步在线分析出气体放气量。程序在线分析出气体放气量的前提下,依据温度与反应速度之间的经验关系式,在线自动分析出分解反应动力学的基本参数活化能(Ea)和指前因子(A)。在得到热分解反应动力学的Ea和A后,根据Berthelot方程,由程序自动推算出样品在不同温度条件下分解深度达x%时的理论储存寿命。

2 系统总体设计

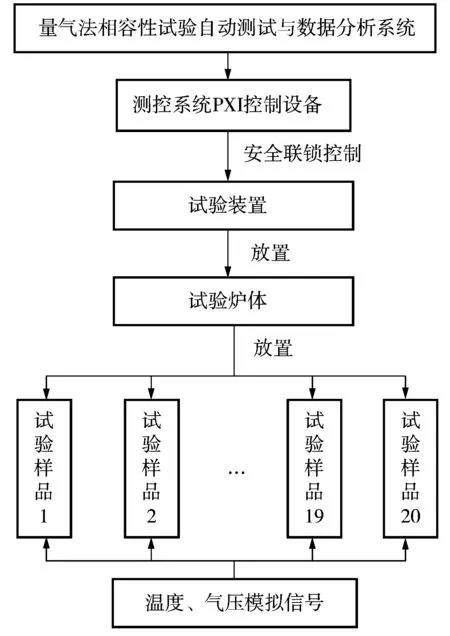

根据课题的具体工艺要求,测量系统必须同时控制5套试验装置,且每套装置里设置一个炉体,每个炉体里放4种相同或不同的试样。试验时5套装置根据具体情况同时或不同时使用,每套装置根据试验需求放置相应数量的样品,即测试装置和测试样品使用数量是灵活可变的。基于以上试验工艺要求,控制系统总体架构设计为模块结构,即每套试验装置作为一个整体进行控制设计,每套装置的所有试样作为一个整体,再将化学试样细分作为一个独立的个体。图1为测控系统程序采用网络化结构。

图1 系统总体架构

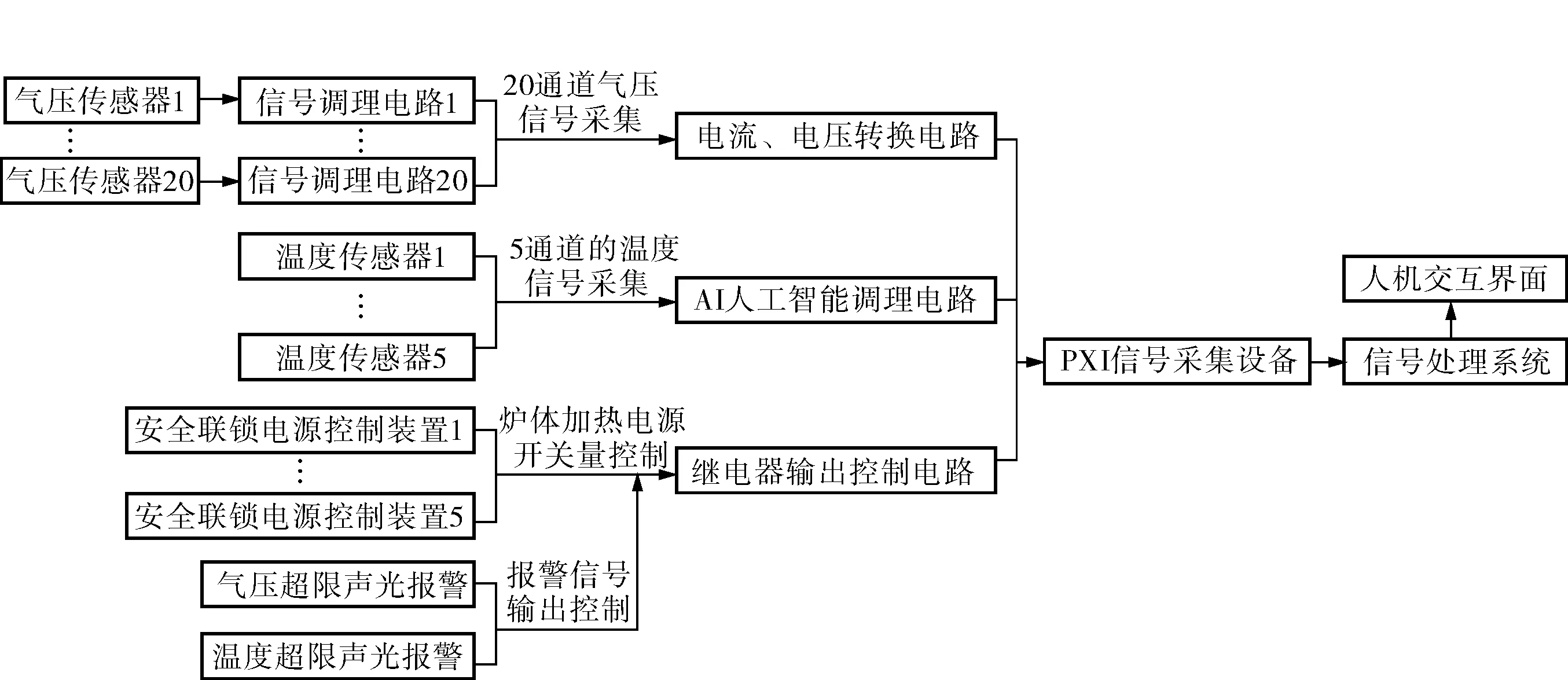

2.1 硬件

系统硬件(图2)设计为4个部分:安全联锁控制部分、温度信号采集、气压信号采集和声光报警部分。

图2 系统硬件结构框图

2.1.1安全联锁控制

量气法相容性试验存在不安全因素,笔者从4个方面进行安全联锁设计,以最大程度地保证人员和设备的安全。5套装置独立运行互不影响,任何装置在试验过程中出现异常情况,系统只切断出现异常装置的供电电源,其余装置继续正常运行。安全联锁设计具体如下:

a. 远程控制设备。试验操作与试验设备进行远程隔离,为保证采集信号的精度,压力传感器设计为电流信号。温度信号测量采用热电阻,并在试验室通过人工智能调理电路转换为数字信号进行远程传输。

b. 气压限制。设置试验理论气压预限值,当采集气压高于预设气压,程序触发安全联锁控制装置,自动切断相应装置的加热电源,并同步激活气压报警装置,进行超压声光报警。

c. 温度限制。设置每套装置的加热温度。当采集温度高于预设温度,程序自动触发安全联锁控制系统切断加热电源,并同步激活超温报警装置,进行超温声光报警。

d. 试验最高温度恒温设计。对每次试验工艺要求的最高温度进行恒温设计。试验过程中,当加热温度到达最高时,软件自动触发可控硅输出保护电路,对加热温度进行恒温控制。

2.1.2气压和温度数据采集

该部分主要负责气压和温度信号的采集。试验只有在保证采集信号精度的前提下,才能有效保证数据分析结果的准确、合理。

为保证测试精度,压力信号采集选用高温压力传感器:采用多晶硅叠加技术使得耐温有了大幅提高,瞬间耐高温冲击达1 000 ℃@≦2s;量程0~60MPa;测压类型有表压和绝压;测量精度为0.25%BFS;模拟信号放大输出为两线制4~20mA;长期稳定性不大于0.25%/FS/a;相应频率0~500Hz@-3dB;补偿温度-25~+200℃;绝缘强度100MΩ;防爆等级IP65。

被测试样加热温度由热电阻传感器进行测量,所得模拟信号直接传递给智能调节器后转换为数字信号,该数字信号直接远程传输到控制室。AI调节器的测量精度0.2级(0.2%FS±0.1℃)、分辨率0.1℃、温度漂移不大于0.001%FS/℃。

2.1.3PXI信号采集

压力传感器获取的电流信号远传至终端控制室后,由PXI信号调理电路将其转换为电压信号,再由模数转换电路进一步数据处理。AI智能工业调节器获取的温度信号采用RS485通信直接传递给远程工业计算机进行终端数据处理。

2.1.4继电器输出控制电路

本套测试系统主要利用16路继电器输出控制,它的1~5路继电器输出通、断信号控制试验装置加热电源的通、断,从而实现设备的安全联锁。6路和7路继电器输出通、断控制超压声光报警装置和超温声光报警装置的通、断,并自动激活报警功能。

2.1.5信号处理系统

信号处理系统采用工业计算机作为主机,液晶显示作为人机交互模块,使得输入输出操作简单直观。

2.2 软件

软件是整套测试系统的核心,将硬件采集到的电流和温度信号按理论公式换算为数字信号,并对试验数据进行换算、分析、处理及拟合等,最终得到不同试样在不同温度条件下的分解反应动力学Ea、A和理论储存寿命。

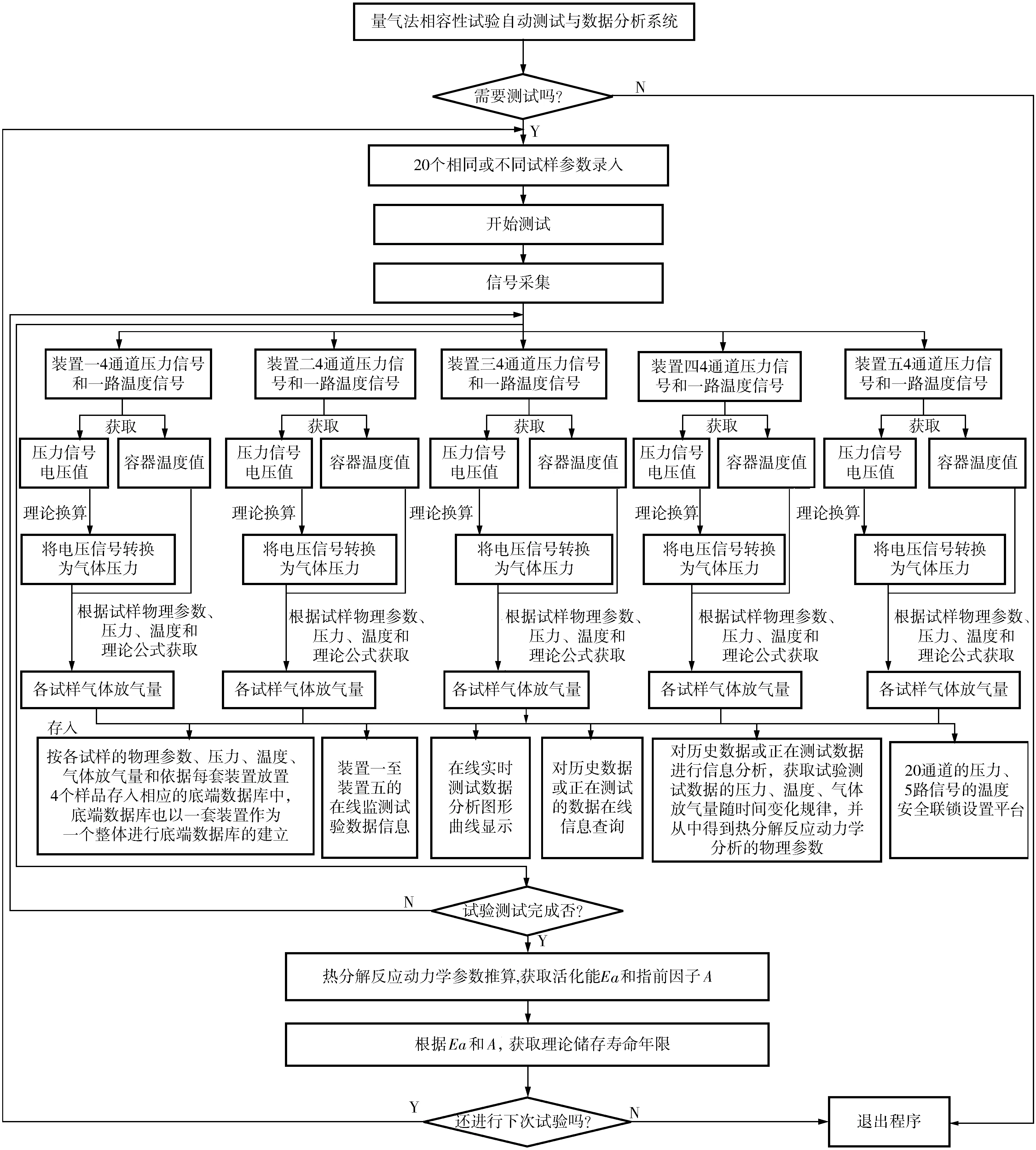

系统开发基于LabVIEW平台,使用第三方JKI和Access建立独立的进程控制平台和底端数据库。提供了便捷的操作平台和强大的数据存储、处理及分析等功能。系统软件流程如图3所示。

图3 系统软件流程

底端数据库采用第三方软件,Microsoft Access,用于储存和处理测试数据,快速分类和检索数据。数据查询和分析采用SQL设计,主程序与子程序间的进程架构采用JKI开发程序进行控制平台架构。

2.2.1数据采集

压力传感器可以精确捕获到各装置中的气压信号,通过压力传感器的量程范围将获取的电流信号换算为气体压力。热电阻获取的模拟信号通过人工智能工业调节器转换为温度值。当试验温度低于150℃,系统默认每30min自动采样一次;当试验温度高于150℃,系统默认每分钟采样一次。该采样频率可以调整,操作人员只需输入试验温度和相应的采样频率,系统将自动按照用户输入的参数调整采样频率。整个试验过程全部自动完成。

2.2.2系统安全联锁控制平台

系统安全联锁控制平台采用双保险方式设计,在主程序中设计有人机交互界面。在界面中输入各试样的气体压力预限值和加热温度预限值,当系统采集到的气体压力和温度不小于该预限值时,程序将同步触发相应的硬件保护装置,自动切断供电电源并进行声光报警。

2.2.3数据存储

系统需要对在线测试数据和历史数据进行信息查询、分析。为了实现该功能,系统创建了底端数据库,用于对采集数据进行同步自动存储并按一定条件进行信息查询和分析。由于LabVIEW数据库工具包只能操作而不能创建数据库,本系统借助第三方数据库管理系统Access来创建数据库。

2.2.4数据处理与分析

系统数据处理与分析完全借助于LabVIEW开发,软件基于定量试样在定容且不同温度条件下受热分解,释放气体压力理论公式、布氏压力法(玻璃薄膜压力计法)和在热分解反应动力学知识和相关技术,创建了Berthelot方程。

3 结束语

为验证热分解反应在线测试与数据系统的性能,在实验室采用炸药材料对系统进行连续不间断的长期试验(几个月),并对试验数据进行人工理论分析,将人工分析结果与测试系统分析结果进行对比,得出系统程序分析的结果与人工分析结果一致,说明该套系统设计是合理的,达到了预期的效果。

炸药热分解反应在线测试与数据分析系统充分利用了LabVIEW的强大功能,开发出界面友好、功能完备的集测试与分析于一体的自动测量系统。经过几个月的试验证实该系统性能稳定、界面友好且操作简单,自动分析结果与人工分析结果也非常一致。同时,极大地降低了测试人员的工作强度。