仪表伴热实时监测系统的开发与应用

2014-08-02杨丽英

关 力 杨丽英

(中石化北京燕山石油化工股份有限公司 a.统计调查中心;b.生产运行保障中心,北京 102500)

仪表伴热系统是炼化生产装置中重要的仪表辅助系统,其正常运行直接关系到装置的安全、稳定生产,尤其是在冬季,仪表伴热系统更是发挥着重要作用。目前,仪表伴热系统的维护主要存在的问题有:仪表伴热回路多且较为分散,部分伴热点位置较高,不利于维护;没有实时监测仪表伴热系统运行状况的有效手段,通常是靠仪表人员巡检,一些处于高处、风口或偏远部位的仪表伴热有时因巡检不到位而未及时发现发生冻凝问题,对装置的生产造成不利影响;伴热回路的温度调整不及时,伴热温度过低有可能出现介质冻凝,而伴热温度过高也会造成蒸汽浪费;冬季伴热系统的维护量大,工作人员的劳动强度较高,夜间高处仪表伴热巡检存在不安全因素。为此,开发仪表伴热实时监控系统,在加强仪表伴热系统维护、保障装置平稳生产、节能降耗和降低工作人员的劳动强度方面有着十分重要的意义。笔者以某炼化装置的仪表伴热实时监测项目为背景,介绍电缆-光纤监测、无线监测和智能仪表监测方式的设计与应用。

1 仪表伴热实时监测系统①

仪表伴热实时监测系统通过对各个仪表伴热回路的温度信号进行采集,利用上位平台实现实时监测、报警管理、故障诊断和历史数据存储功能,从而达到保证生产平稳运行、减少维护量和降低装置蒸汽消耗的目的。公司组织技术力量陆续在生产装置上开发应用了3种仪表伴热监测系统,根据信号传输方式分为电缆-光纤伴热监测系统、无线伴热监测系统和智能仪表伴热实时监测系统。

1.1 电缆-光纤伴热实时监测系统

该监测系统主要采用分支电缆-光纤传输信号,由温度检测元件、现场采集站、计算机监测系统、网络及数据通信系统等部分组成。电缆-光纤伴热实时监测系统的网络结构如图1所示。

图1 电缆-光纤伴热实时监测系统网络结构简图

测温元件采用Pt100热电阻,安装在保温箱内的伴热管上,测量表箱内管壁的温度,安装时注意要紧贴管道外壁以保证测量精度。现场接线箱用于汇集现场分散的温度测点,分区域将温度信号传送到区域现场采集站。现场采集站采用隔爆设计,由控制器、电源模块、RTD采集模块及光电转换器等组成,具备现场数据采集、信号转换和故障自诊断功能,采用一路24V(DC)供电方式。现场信号采集模块采集到各伴热回路的温度数据后,通过光电转换器,把电信号转换成光信号,利用光纤把信号传送到位于机柜间的交换机。每个现场采集站可支持8个RTD采集模块,每个模块支持8路RTD信号采集,因此每个现场采集站共支持64路RTD信号采集。系统中的DELL工控机用于实现数据的采集、监测、网络发布、故障诊断及报警等功能。

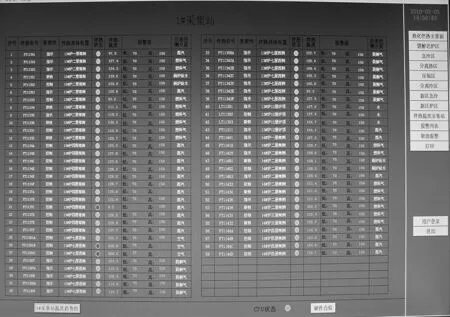

电缆-光纤仪表伴热监测系统已经在中石化北京燕山石油化工股份有限公司的裂解装置中广泛应用,该装置共有仪表伴热回路997个,伴热实时监控系统由997个测温元件和19个现场采集站组成,设置上位监测平台一套,图2、3为伴热实时监控系统界面和报警界面。裂解装置伴热实时监测系统投运至今,应用效果较好。

图2 仪表伴热实时监测系统界面

图3 仪表伴热实时监测系统报警界面

1.2 无线伴热监测系统

无线伴热监测系统主要由温度检测元件、无线发射和接收设备、无线连接设备、主机及相关软件等部分组成,同样可以实现仪表伴热回路温度的采集与管理功能。

系统采用了一种新型的无线数据采集系统——集散式监测系统。系统工作属微功率免申请频段,无需额外授权费用或网络第三方支持,并提供有RS232/485设备接口。无线伴热实时监测系统的网络结构如图4所示。

图4 无线伴热实时监测系统网络结构简图

无线温度采集器用于检测仪表保温箱内导压管的管壁温度,每个检测元件都有专用无线通道地址码和配套的发射设备,用于无线传输温度信号。将无线温度采集器安装在管道上,当管道中的介质作用于感温元件上,感温器件将温度转换为电信号,通过专业的信号调理电路将该信号进行滤波、放大及补偿等处理后,进入微处理器进行数据的采集、处理和显示,之后将测量数据通过无线方式传输到远方的无线温度接收终端。无线温度采集器使用Pt100铂热电阻温度传感器进行温度感应;卡扣接触式探头温度感应方式,采用锂电池供电,能够持续工作约15kh;采集器壳体采用IP65防水工业压铸铝壳,具有很好的防水和电磁干扰信号屏蔽作用。

中继无线设备是进行信号远距离无线传输的保障,当无线温度采集器和无线采集服务器间的安装位置超过300m时,需要在它们之间安装无线中继分站来对无线温度采集器的信号进行放大,以增强信号强度。

室内通过无线采集服务器接收现场传送来的无线信号,无线采集服务器负责接收无线温度采集器和无线中继分站传来的温度数据,无线采集服务器可以同时接收最多256路无线温度采集器的数据,并对采集到的温度数据进行解析处理和打包后通过RS485或以太网上传到本地或上一级管理机构。

温度采集监控主机用于实现数据的采集、监测、网络发布、故障诊断及报警等功能。温度采集监控主机安装了一套组态软件,将送来的温度数据进行分析、报警提示、图形显示、报表整理、保存与查询。监控中心以形象、直观的图形界面实时显示所辖范围内监控对象的分布状况、工作状态和运行参数。根据系统设置的报警门限值提供报警信息,提供包括实时数据及报表打印等功能,使管理人员能通过本系统了解到远程监控参数的变化情况,控制远端监控设备进而实现远程管理。

无线伴热实时监测系统已经在中石化北京燕山石油化工股份有限公司的制苯装置上投入实际应用,实现了70个仪表回路伴热管温度的实时监测。现场共配置了70个无线温度采集器、3个中继无线设备、一个无线采集服务器和一台温度采集监控主机。系统投运以来,效果良好。

1.3 智能仪表伴热实时监测系统

智能仪表伴热实时监测系统主要利用现场仪表和DCS系统卡件的HART功能,读取智能变送器HART信号附加的温度信号(即表头温度信号),间接地实现监测仪表伴热回路工作状况的目标。

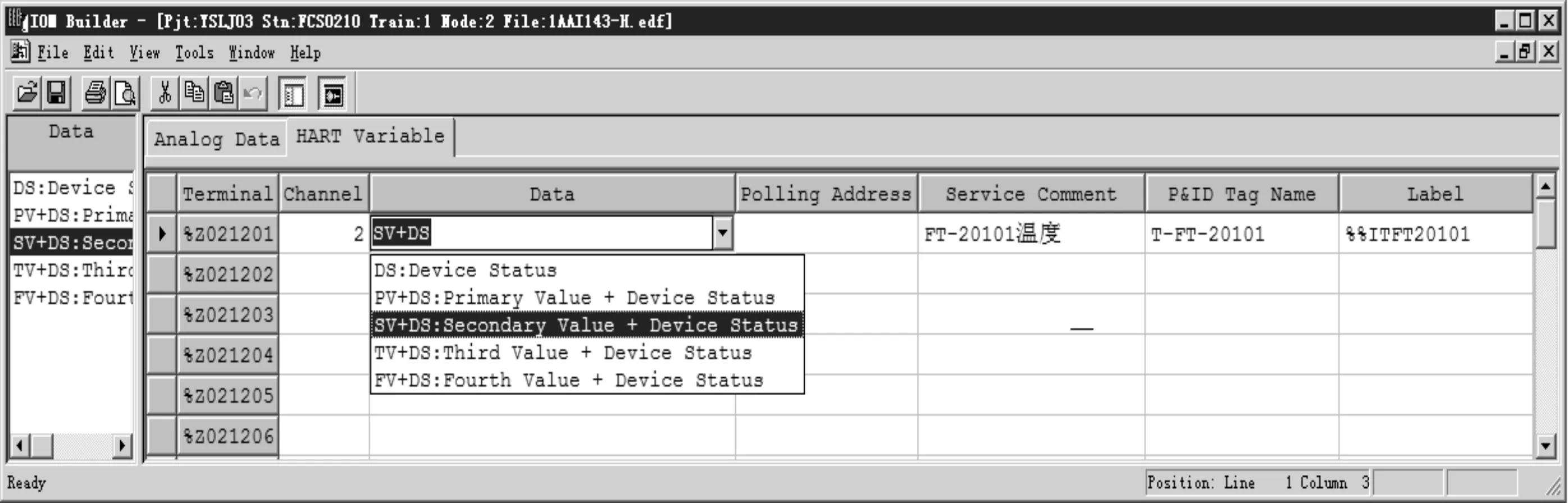

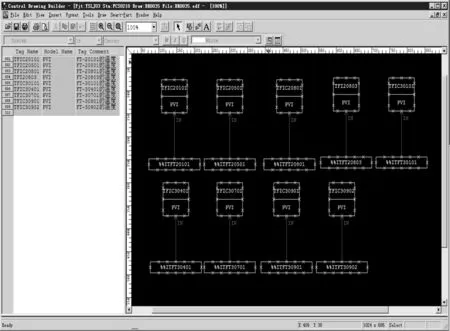

该系统不增加其他硬件,但对现有设备硬件要求较高,要求现场变送器采用智能仪表、DCS的I/O卡支持HART协议。通过DCS组态,实现变送器温度监测的目的。以Centun VP系统为例,如图5所示,在IOM Builder通道中的HART Varialble选项选择HART信号中的温度变量进行设置并进行组态,实现显示功能(图6)。

图5 HART变量选择界面

图6 HART变量组态界面

由于采用此类监测方式会增加控制系统CPU的负荷,并且所能读取的HART信号中的数据受限,因此适用于监测规模较小的仪表伴热系统。如果需要监测的伴热回路数量较多,建议采用横河PRM等设备管理系统。目前智能仪表伴热实时监测系统应用在中石化北京燕山石油化工股份有限公司的C5装置上,DCS上的监测显示正常。

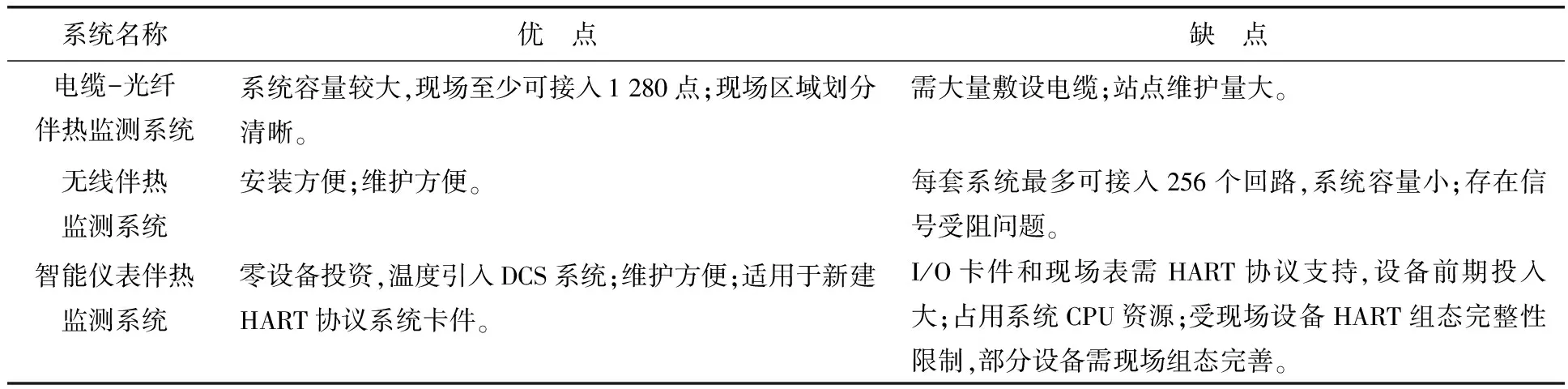

2 3种伴热实时监测系统的比较

上述3种仪表伴热监测系统在该公司的相关仪表回路上均已投运,运行总体情况良好,系统能够实时监控仪表伴热回路的运行状况,及时发出伴热温度高、低预警信号,提高了仪表伴热系统的维护质量,保证了装置的平稳运行,并且减轻了工作人员的劳动强度。但是,3种伴热实时监控系统各有优、缺点,现列于表1,供相关技术人员根据企业、装置和设备的具体情况灵活选用。

表1 3种仪表伴热实时监测系统优、缺点的比较

3 结束语

详细介绍了电缆-光纤伴热监测系统、无线伴热监测系统和智能仪表伴热监测系统的硬件组成和网络结构,以及各自的适用范围。同时对比分析了3种仪表伴热实时监测系统的优、缺点。在中石化北京燕山石油化工股份有限公司的不同装置上实际投运后, 对仪表伴热状态的监测效果较好。但是无线伴热监测系统的发射和接收器安装位置和角度,会直接影响信号的接收质量,同时还需进一步摸索其最佳安装方式;同时还需进一步确定伴热系统的最佳温度监测范围,合理设定报警温度值,做到既保证介质不冻凝又能最大程度地减少蒸汽的消耗量。