某测量系统直流变换器测试台的设计与实现

2014-08-02王海勇

王海勇

(上海航天设备制造总厂,上海 200245)

某测量系统直流变换器的测试设备(以下简称测试台)用于直流变换器基本功能的测试,并配合完成系统的综合测试。笔者在分析某测量系统直流变换器性能参数要求的基础上,设计了8台单机56路信号手动和自动测试方案,并给出自动测试时的数据采集与处理算法。该测试台可模拟上层换流器向8台直流变换器输出±15V和+5V供电电压,模拟上层电池母线电压和时序母线电压送入直流变换器进行隔离变换,并将变换前、后的电压信号显示在测试设备的面板上。

1 设计原理①

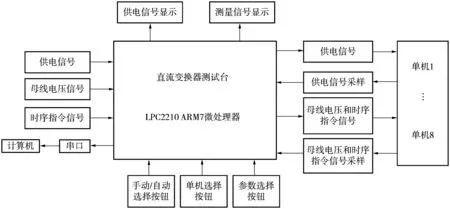

某测量系统直流变换器测试台的组成如图1所示,8台单机的供电信号、母线电压信号和时序指令信号都是由直流变换器测试台控制输出的,同时测试台将送入单机的电压、母线电压和时序指令信号进行了实时采样显示。系统上电之后,首先根据手动/自动选择按钮进行相应的工作,默认为手动操作。手动测量操作由单机选择按钮和参数选择按钮配合进行。由于系统要求考核工作寿命,故本设计测试台上电后会同时给8台单机送入供电信号、母线电压和时序指令信号。这样手动测量并记录时,只需通过单机选择按钮来选择8台单机中的一台,选中某台单机后再由参数选择按钮轮流选择7个参数测量。

图1 测试台硬件组成框图

如果手/自动选择按钮选中自动,直流变换器中的LPC2210 ARM7微处理器首先将系统初始化,并控制供电信号、母线电压信号和时序指令信号的输出。紧接着进行单机1~8的供电电压、母线电压信号和时序指令信号的采集,在采集过程中将每台单机的每个参数数据按一定的数据格式进行存储,当轮询完8台单机后,再将数据从存储器经由串行口发送到计算机上进行数据分析。

2 硬件电路

考虑到电磁兼容性、系统抗干扰能力、安装接线及故障排除等因素,系统硬件采用模块化设计,分为供电板、信号板和母板三大部分。母板实现与测试台面板上的控制按钮、数显表、供电信号和单机返回信号之间的物理走线。供电板和信号板通过连接器插在母板上来实现供电信号、母线电压和指令时序信号的接通、采样和显示功能。

测试台的供电电压选择显示电路如图2所示,其中DG506ACK模拟开关的A0、A1、A2和A3手动测试时,信号来自欧姆龙拨码开关的8421BCD码;自动测试时信号来自LPC2210微处理器的I/O口。S2~S9分别接单机+15V供电信号,在+15V供电电压端与P1_+15V~P8_+15V间串联1Ω电阻R17~R24是为了测试每台单机的供电电流。在R17~R24上并联D2~D9是为了保护1Ω精密电阻,因为每台单机的功耗电流都小于150mA,如果某台单机因故障导致功耗电流突增并超过300mA,电流就会从二极管上流过,这样就不会因为被测产品故障而影响测试台。

图2 供电电压选择显示电路

测试单机的供电电流时,采用两片低噪声高增益OP07运算放大器搭建差分放大电路和同相比例放大电路求取当前单机的供电电流。如图3所示,U6实现了差分运算,两个输入端电阻阻值相等,反馈电阻与同相输入端接地电阻相同,如此可得计算式Vout=R46/R49(+15V-dianliu+)。根据此公式可知,Vout就等于降在1Ω精密电阻上的电压,也即单机消耗的电流。由于功耗电流是毫安级的,直接送入数显表显然不行,故U5将其进行同相比例放大10倍后送数显表显示。

自动测试时,拨码开关产生的8421码由LPC2210微处理器的I/O产生,整个过程都由该处理器完成。返回参数信号采样电路,该采样电路选择LPC2210内置的10位A/D转换器。由于返回的参数信号都在0~5V,并且系统要求的测试精度为0.01V,故采用10位A/D转换器即可满足测试要求。

图3 电流显示电路

3 软件部分

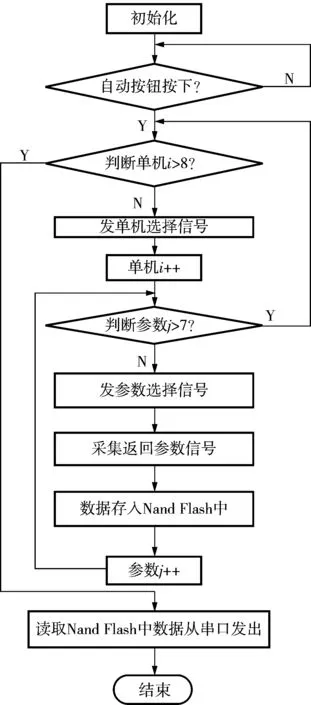

测试台软件的设计主要针对自动测试,同样采用模块化设计,自动测试软件流程如图4所示,首先进行必要的初始化;接着判断自动选择按钮是否按下,若按下则进一步判断当前单机选择标记是否已经到8,若没有则控制I/O发出8421BCD码来选择单机;选中单机后判断采样参数是否到7,若没有则控制I/O发出参数选择命令,进行7个参数的轮询采样、处理与存储,完成一台单机7个参数的测量后返回到判断单机处继续执行下一次操作。8台单机全部测试结束后,将测量数据从存储器经由串口发送到计算机上。

图4 自动测试软件流程

笔者将所采集的返回参数信号进一步细分,划分为3个功能模块:ADC数据采集模块、Nand Flash数据存储模块和UART串行通信模块。此外还要注意采集数据的存储,因为该系统有8台单机,并且每台单机有7个参数,据此设计的数据在Nand Flash中的存储格式为:数据头、尾各14Byte,数据占4Byte。数据存储方式就可以定义为以下的数据结构:

struct ADCVALUE

{

char head[14];

unsigned char adc_value[4];

char confirm[14];

}

另外,在数据采集部分为了准确反映每台单机的每个参数的测量值,数据采集软件的设计中需考虑抗干扰和抗毛刺功能,各种随机干扰客观存在,会发现A/D转换后输出的数字有不稳定现象,显然这样的数据缺乏准确性。本系统对A/D采样数据进行了数字滤波,采用抗毛刺和抗干扰能力都较强的去极值平均滤波算法,软件算法流程如图5所示,连续地对单机中的7个参数进行10次采样,将其累加求和,同时找出其中的最大值和最小值,再从累加和中减去最大值和最小值,将剩余的8次采样值求平均,即可得到有效的采样值。

图5 数字滤波算法流程

上位机通信软件设计采用VC++6.0开发平台。应用MSComm控件,可以非常方便地创建串行通信应用程序,具体步骤不再详述。本系统还添加了Microsoft Excel功能,可以方便灵活地为一般用户所使用,将串口接收到的数据添加至列表控件中后,设置一个按钮,在按钮响应中,添加代码,将数据保存为Excel格式,方便调试人员阅读与分析。

4 结束语

将笔者设计的某测量系统直流变换器测试台的软、硬件进行联合调试,结果表明:该测试台能够满足某测量系统直流变换器的性能参数的各项要求,检测结果和检测精度均达到预期的要求,提高了相关参数的测试效率。