进料温度对双效精馏节能效果的影响

2014-08-02刘艳杰栾国颜高维平

刘艳杰 栾国颜 高维平

(吉林化工学院化工与材料工程学院,吉林 吉林 132022)

精馏过程是利用混合物中各组分挥发度的差异来分离均相混合物,是以热能的消耗换取产品的分离提纯的过程。在分离操作过程中,精馏分离过程的能量消耗是最大的。由于全球范围能源危机和日益强烈的环保需求,针对精馏过程的节能研究也是尤为重要的[1,2]。

多效精馏是化学工业中较为常见的一种精馏节能措施,在多效精馏中最普遍的是双效精馏,其流程特点是精馏系统由压力不同的双塔组成,由高压塔逐渐向低压塔供热,提高了过程的热力学效率,大幅度地降低了能耗,从根本上解决精馏过程能耗高的关键技术问题[2~5]。影响双效精馏节能效果的因素主要有进料组成、进料温度、回流比及操作压力等以及这些因素的组合。笔者针对3种不同结构形式的双效精馏流程进行节能特性的研究,在已优化的回流比、进料位置及操作压力等条件下,主要考察进料温度对节能效果的影响,为双效精馏的实际应用提供理论依据。

1 双效精馏的研究流程①

原料由高压塔(Ph)进入,由于进料物流是气相且温度较高,所以给出了原料直接做为高压塔进料的流程及与其对应的先以进料物流加热高压塔塔底物料而后作为高压塔进料的流程。为便于研究分析,分别命名为双效精馏流程A、双效精馏流程B和双效精馏流程C,流程结构如图1~6所示。

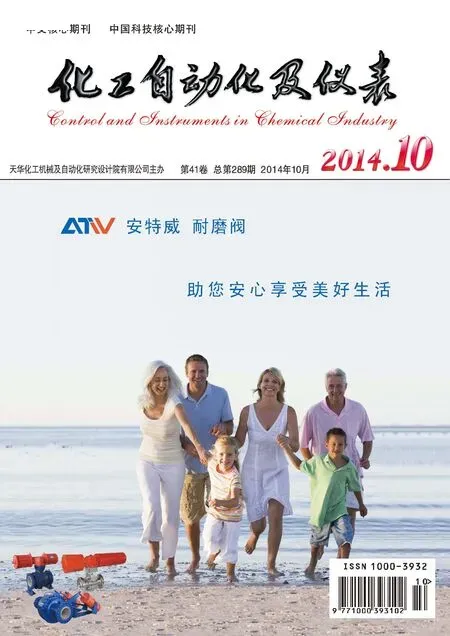

图1 双效精馏流程A-1

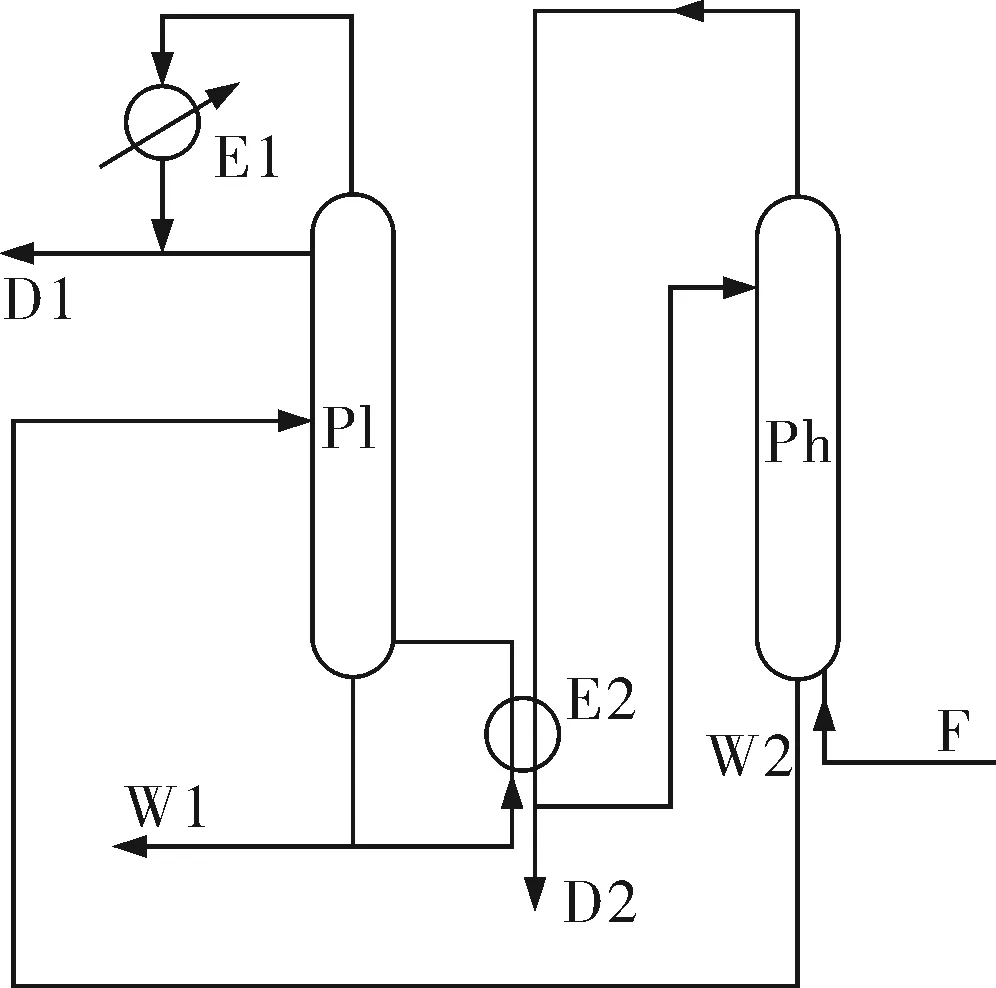

图2 双效精馏流程A-2

双效精馏流程A的特点是轻组分产品分别在高压塔(Ph)和低压塔(Pl)采出,而重组分产品只在低压塔采出。

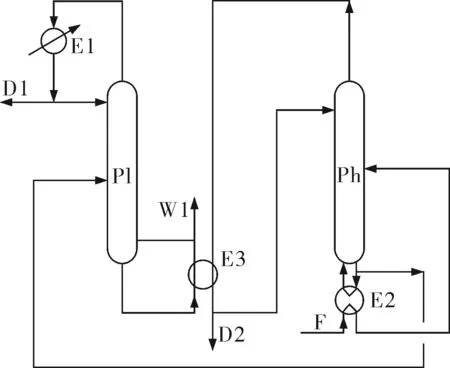

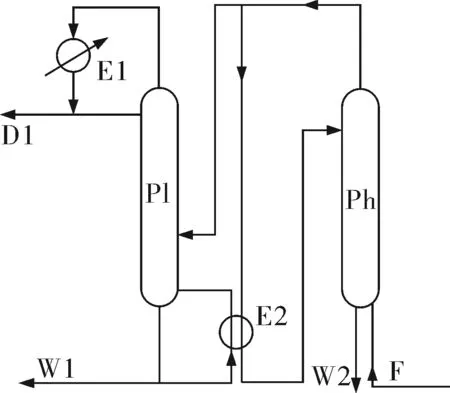

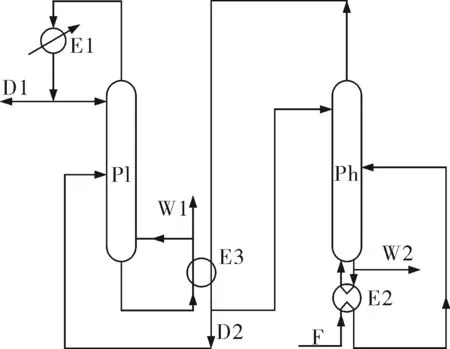

图3 双效精馏流程B-1

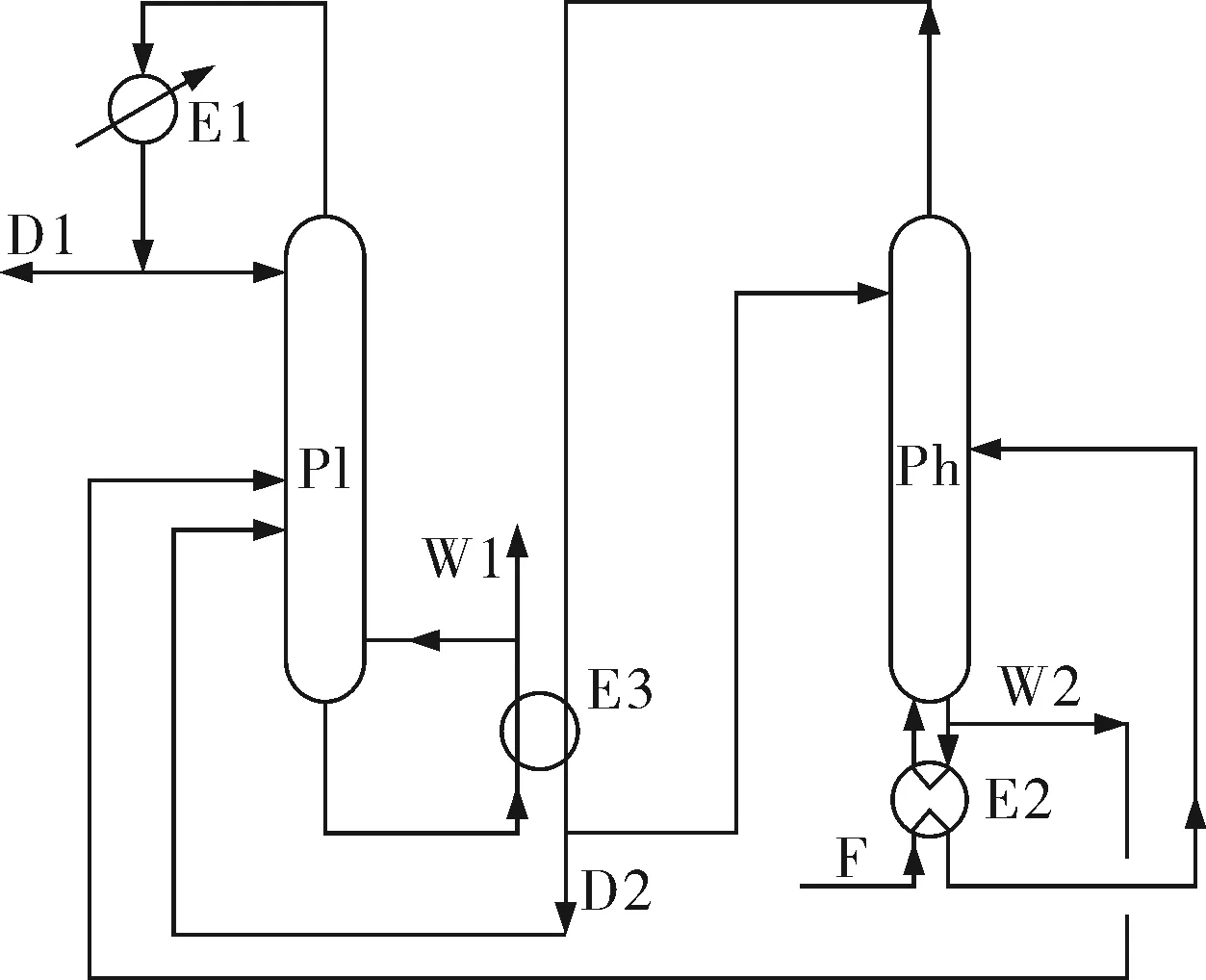

图4 双效精馏流程B-2

双效精馏流程B的特点是轻组分和重组分产品均在低压塔采出,高压塔没有产品采出。

图5 双效精馏流程C-1

图6 双效精馏流程C-2

双效精馏C的特点是重组分产品分别由高压塔和低压塔采出,而轻组分产品在低压塔采出。另外,两种流程的低压塔进料状态是不同的。

2 模拟计算

全部的模拟优化工作采用PRO/Ⅱ工程模拟软件完成。模拟体系为乙醇-水。在模拟计算中,液相为非理想溶液,气相为非理想气体,选用NRTL方程计算气-液相平衡数据,过程热损失忽略不计。进料组成为0.5(乙醇的摩尔分率),进料流量为100kmol/h。分离任务为:塔顶轻组分产品中乙醇的摩尔分率为0.8,塔底重组分产品中乙醇的摩尔分率为0.1。操作条件为:单塔精馏为常压操作,双效精馏的低压塔为常压操作,高压塔的塔压根据两塔的平均换热温差不小于10℃的换热要求进行优化确定;各塔均在已优化的最佳回流比和进料位置下操作。进料温度分别为130、140、150、160、170℃。

3 结果与讨论

3.1 双效精馏A

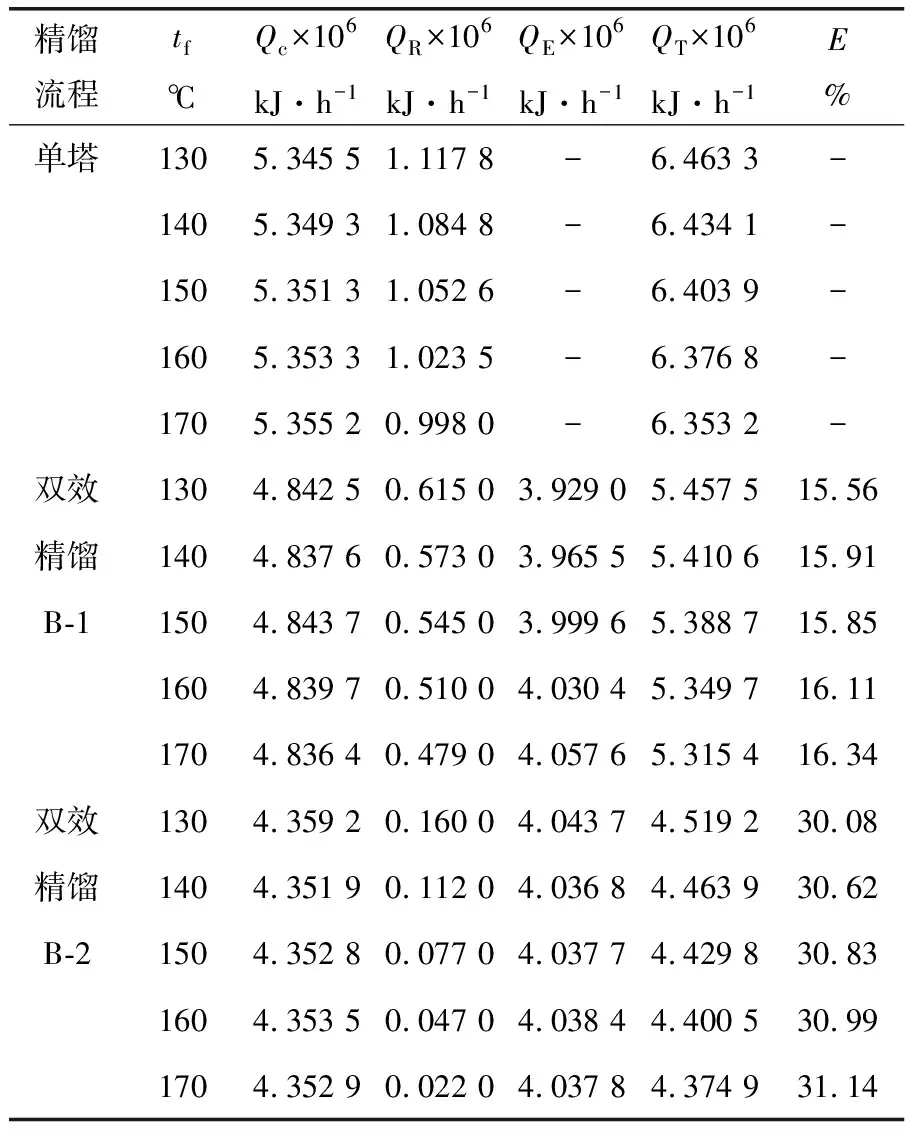

在不同的进料温度时,单塔精馏和双效精馏流程A的能耗情况和节能率对比见表1。

表1 单塔精馏和双效精馏流程A对比

注:E——节能率;Qc——冷凝器热负荷;QR——单塔再沸器或双塔辅助再沸器热负荷;QE——热交换器热负荷,QE=Qc+QR;tf——进料温度。

由表1可见,在考察的进料温度范围内,双效精馏流程A的两种不同结构均具有显著的节能效果。节能率均随进料温度的升高而下降,但下降幅度不是很大,且在相同的进料温度下,两种流程的节能率略有差别。因此,对于两种流程的选择,可视具体生产条件确定。从节能率分析,更适宜低温气体进料。

3.2 双效精馏流程B

在不同进料温度时,单塔精馏和双效精馏流程B的能耗情况和节能率对比见表2。

表2 单塔精馏和双效精馏流程B对比

由表2可见,在考察的进料温度范围内,双效精馏流程B的两种不同结构均具有一定的节能效果,节能率均随进料温度的升高而增大,但增大的幅度是很小的,且双效精馏流程B-2节能率约为双效精馏流程B-1的两倍。两种流程为保证分离任务,均需设辅助再沸器,但双效精馏流程B-2辅助再沸器的热负荷远远低于双效精馏流程B-1,所以,综合考虑设备投资和节能效果,选择双效精馏流程B-2且进料温度在150~170℃为宜。

3.3 双效精馏流程C

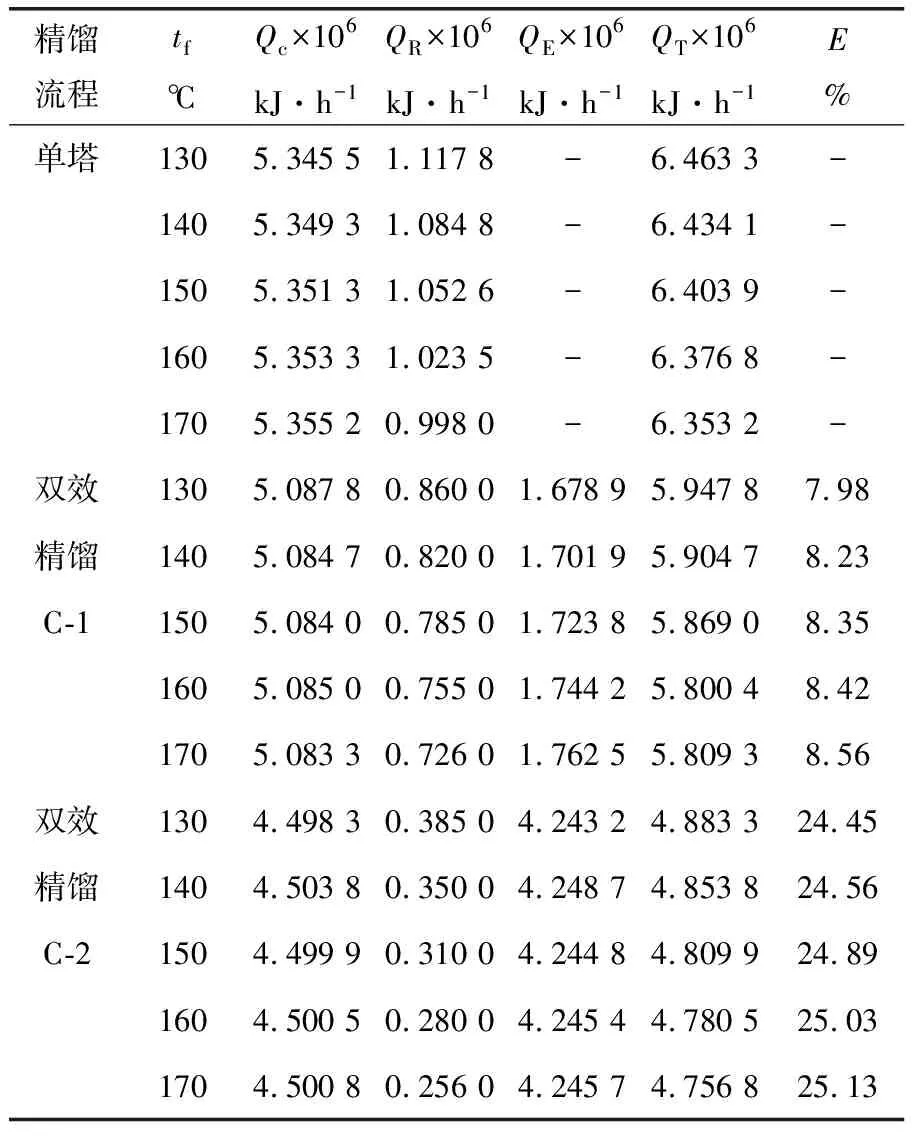

在不同进料温度下,单塔精馏和双效精馏流程C的能耗情况和节能率对比见表3。

表3 单塔精馏和双效精馏流程C对比

由表3可见,在考察的进料温度范围内,双效精馏流程C-2的节能率约为双效精馏流程C-1的3倍,两种流程的节能率随进料温度的升高虽都有增大趋势,但增大的幅度很小。同双效精馏流程B一样,为保证分离任务,两种流程均需设辅助再沸器,但双效精馏流程C-2辅助再沸器的热负荷低于双效精馏流程C-1,所以综合考虑设备投资和节能效果,采用双效精馏流程C-2节能效果要更优于双效精馏流程C-1,进料温度选择160~170℃为宜。

4 结束语

通过对乙醇-水系统的研究表明:3种双效精馏流程的节能率随进料温度的变化均有不同程度的变化,但同种不同结构流程的节能率变化的幅度都不大。具体流程的选择可视实际生产过程,综合考虑设备投资和节能效果再确定。