基于PCS7的加热炉控制方案设计及实施

2014-08-02叶方威薛士龙

叶方威 薛士龙

(上海海事大学物流工程学院,上海 201306)

加热炉在工业生产中是非常重要的换热设备。加热炉控制的主要任务就是保证工艺介质最终温度达到并维持在工艺要求范围内,由于其具有强耦合及大滞后等特性,控制起来非常复杂。笔者针对高级多功能过程控制实际系统中的加热炉对象,进行了综合控制方案的设计与仿真。控制系统中物料的上料泵和燃料泵都引入变频技术,利用调节泵的电机取代调节阀等节流方式来调节流量,以达到节能的目的。控制方案在西门子PCS7上实施,并进行了仿真。良好的控制效果表明了本方案的合理性与可行性。

1 工艺流程和控制方案①

1.1 工艺流程

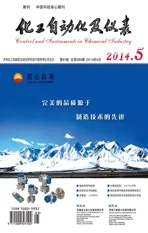

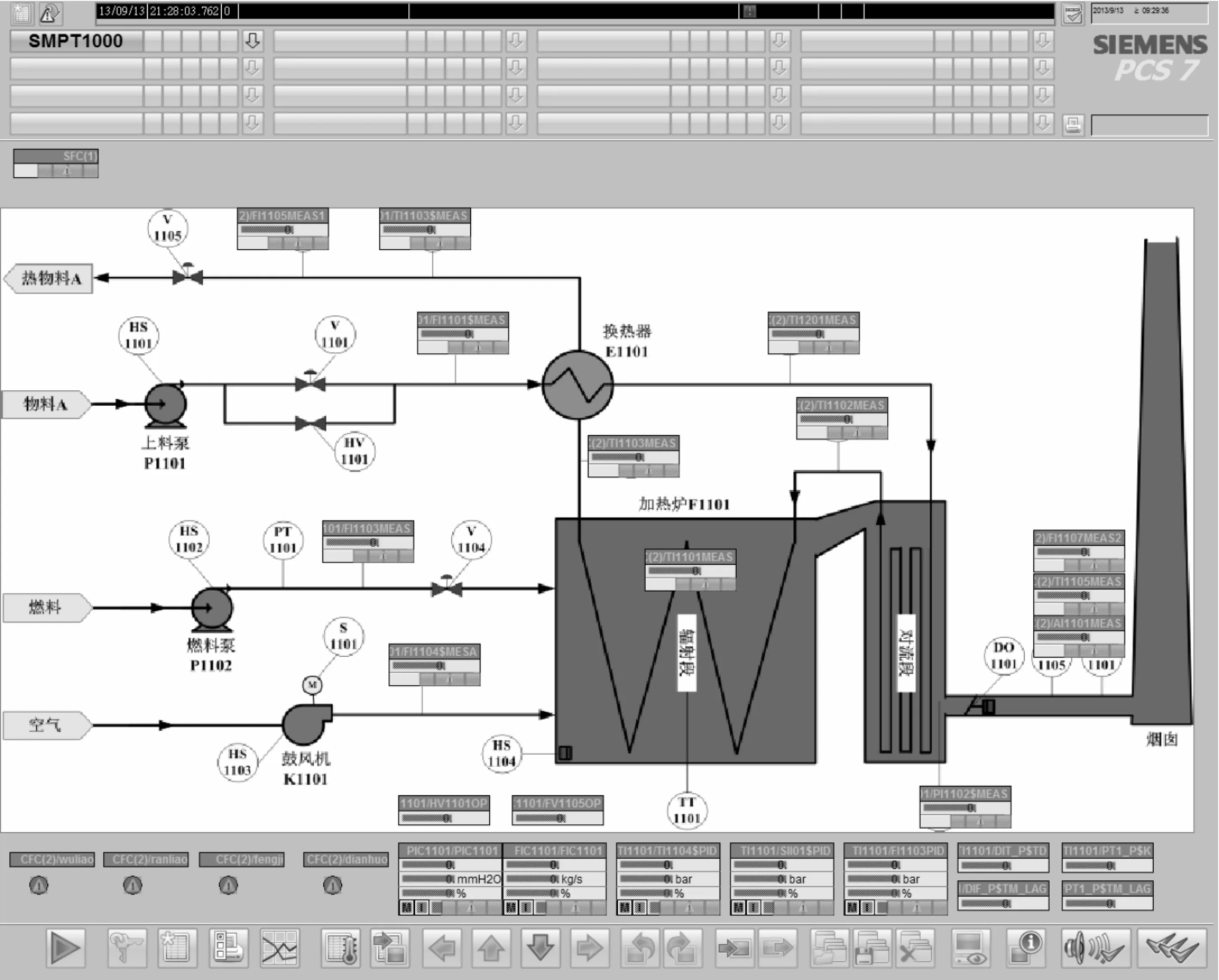

加热炉的工艺流程如图1所示。待加热物料经由上料泵P1101泵出,进入换热器E1101与热物料换热后,进入加热炉F1101的对流段。之后全部进入F1101辐射段炉管,出来高温热物料A,进入换热器E1101,最后输送给下一生产单元。燃料经由燃料泵P1102泵进入加热炉的燃烧器。空气经由变频风机K1101送入燃烧器。烟气含氧量AI1101设有在线分析检测仪表。烟道内设有挡板DO1101。

图1 加热炉工艺流程

1.2 加热炉控制方案

加热炉控制系统包括如下控制回路:物料出口温度/燃料量/空气量比值-串级控制系统、炉膛负压前馈-反馈控制系统及上料流量单回路反馈控制系统等。另外,利用换热器给冷物料预热来节约燃料[1]。

物料进口流量控制采用单回路PID控制,流量控制器根据流量设定值和反馈值对比来控制物料上料泵的电机转速,从而控制物料出口的流量,使其稳定在需求流量。

物料出口温度控制采用串级控制,燃料和风量各有一个控制回路,以提高燃料侧和风量侧扰动的系统响应速度和调节时间。同时在物料进料侧设前馈调节器,用来提高进料量变化时系统的响应速度[2]。

多数控制系统直接采用调节阀来调节物料流量和燃料流量,弊端在于此时上料泵和燃料泵都是满负荷运作,而实际所需要的流量远远小于上料泵和燃料泵此时所提供的流量,造成了能源的浪费。所以,从节能的角度出发,应该采用变频泵来直接提供所需要的流量。采用变频调速替代调节阀调节燃料的流量后,由于燃料管线的长度增加了燃料调节的滞后性,再加上原本加热炉自身的大滞后及大惯性等特性,需要在控制物料出口温度时加上滞后补偿器来提高系统的动态性能[3]。

根据被加热物料和所使用的燃料得出空燃比K,此K值可能与实际所需的最优空燃比有出入。根据需要的烟气含氧量与实际检测出来的烟气含氧量的差值调节空燃比,使实际的烟气含氧量达到控制需求。控制框图如图2所示。

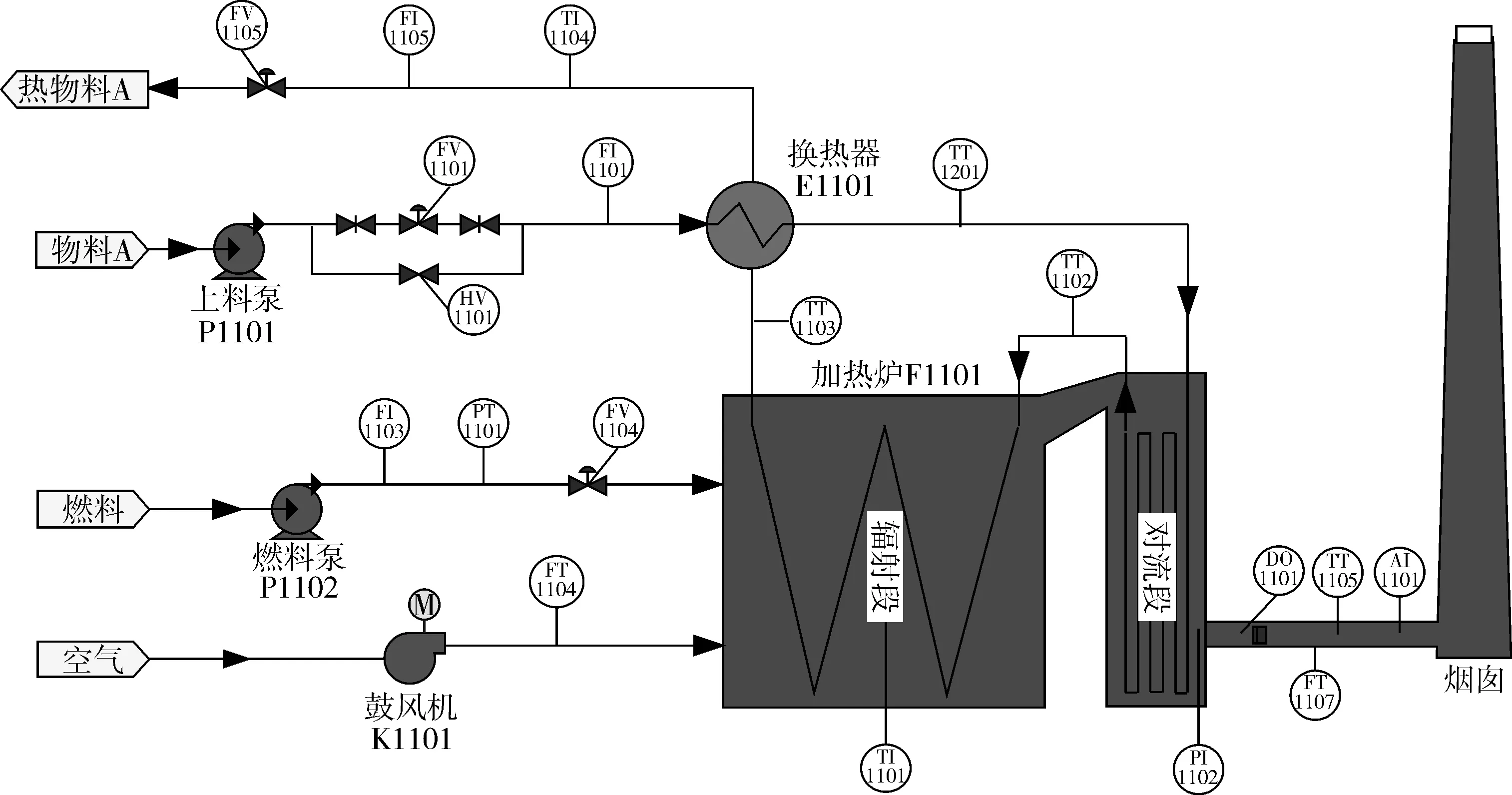

图2 物料出口温度控制框图

加热炉炉膛压力是实现加热炉自动控制的一个重要参数,对节能、产品质量、炉体寿命和生产安全都有很大的影响[4~6]。影响炉膛压力变化的主要因素是负荷变化时燃料量和配风量的变化。一般情况下,通过调节烟道挡板的开度控制引风量来控制炉膛压力。但当加热炉负荷变化较大时,采用单回路控制系统的效果不好。因此,在送风量上加个前馈控制器,当送风量变化时直接调节挡板的开度,不需要等到炉膛压力变动时再调节。控制框图如图3所示。

图3 炉膛压力控制框图

2 硬件选型

控制系统选择西门子的PCS7过程控制系统,CPU选择西门子S7-400系列的CPU 412-1-3H。在统计控制系统所需要配置的I/O点后,即可选择输入输出模块。本方案使用西门子公司的分布式I/O产品ET200M,选用IM153-2作为通信模块。

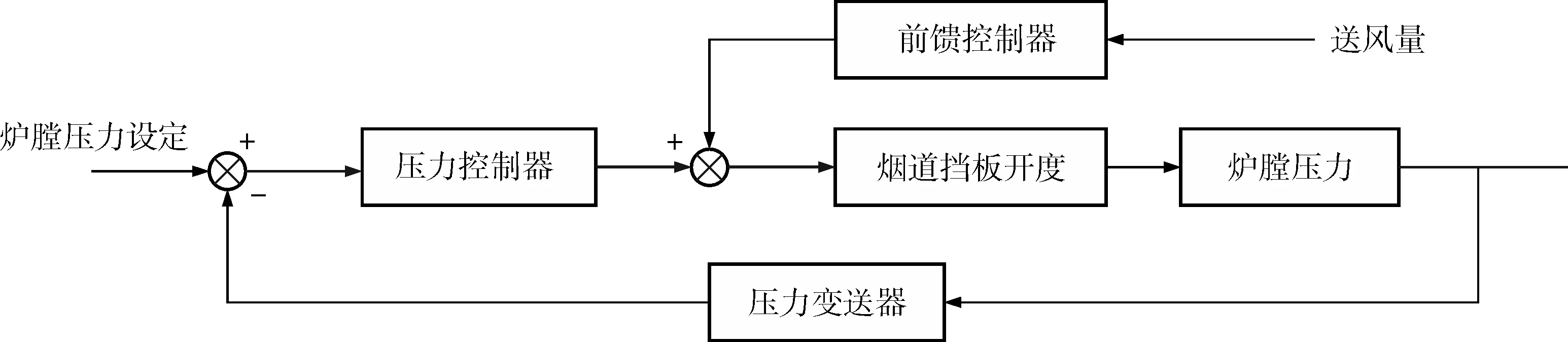

操作员站与工程师站通过工业以太网与S7-400系列CPU进行通信,CPU通过PROFIBUS现场总线与远端I/O进行通信。操作员在操作员站上的相应参数的操作通过以太网传输到CPU,CPU进行相应的数据处理后把相应的数据通过PROFIBUS传到远程I/O站,控制各个执行机构,同时通过远程I/O站接收相应的数据。系统连接如图4所示。

图4 系统连接示意图

此控制系统中,加热的对象为航空煤油,而采用的燃料为轻质柴油。在选择上料泵和燃料泵时要充分考虑到输送液体的相关特性。常见的液压油泵分为齿轮泵、叶片泵和柱塞泵。齿轮泵适合输送润滑油等粘度高的介质,而在20℃下,柴油的粘度为2.5~8.0mPa·s,航空煤油的粘度为2.5~3.5mPa·s,故齿轮泵不适合输送柴油和航空煤油。而柱塞泵相对于叶片泵价格高、维护成本高,故选择叶片泵中的离心泵作为上料泵和燃料泵。

随着电力电子技术、计算机技术和自动控制技术的迅速发展,电机交流变频调速技术是当今节能的一种主要手段[7]。本方案中就引入电机交流变频调速技术减少上料泵和燃料泵的能量消耗。物料上料系统和燃料上料系统的特性包含扬程特性和管阻特性。扬程特性是指在管路中阀门完全打开的情况下,全扬程HT随流量QU的变化曲线,如图5所示的曲线①。全扬程HT是说明泵的泵液能力的物理量,包括把液体从液面上扬到最高位置所需的能量以及克服管阻和保持流速所需的能量。流量QU表示单位时间内流过管道内某一截面的油量。管阻特性也叫管路特性,是反映为了维持一定流量而必须克服管阻所需的能量,如图5所示的曲线②。

扬程特性曲线与管阻特性曲线的交点称为系统的工作点,如图5中的点A在这一点上,系统既满足了扬程特性,也满足了管阻特性,因此系统处于平衡状态,运行稳定[8]。

油泵工作点的泵的输出功率与扬程与流量的乘积成正比,即:

PG=CPHQ

(1)

其中CP为比例常数。

泵的调节是通过改变泵的扬程特性曲线或管阻特性曲线来实现泵的工作点的改变的。如图5所示,泵的扬程特性曲线①与管阻特性曲线②的交点A是泵运行工作点。阀门调节流量时,减少流量,阀门的摩擦阻力变大,管阻特性曲线从②移到④,工作点也从A点移动到B点。变频调速调节流量时,管阻特性曲线不变。泵的特性取决于转速,如果把转速从nA降到nB,运行工作点从A点移动到C点[9]。

图5 系统特性

根据泵的输出功率公式可知,在B点油泵的输出功率为:

PB=CPHTBQB

(2)

在C点输出功率为:

PC=CPHTCQB

(3)

图5中阴影处就是两种方式的功率之差,可以很明显地看出利用变频调速的方式可以达到节能的目的。

3 仿真实验及结果

采用北京化工大学开发的多功能过程控制实训系统SMPT-1000作为仿真系统,用以仿真控制对象加热炉。SMPT-1000是专门用于多种化工生产过程的半实物仿真实验装置,运用工业级高精度定量动态数学模型,模拟全工况下真实的工艺流程。加热炉的控制系统方案采用PCS7提供的连续功能图实现。监控功能组态使用PCS 7内置的WINCC组态软件完成,图6是加热炉自控系统监控主画面。在监控画面中可以直观地看到各个参数,便于操作人员做出正确的操作。右侧是各个PID模块,可以直接在监控画面上修改参数。

图6 控制系统监控主画面

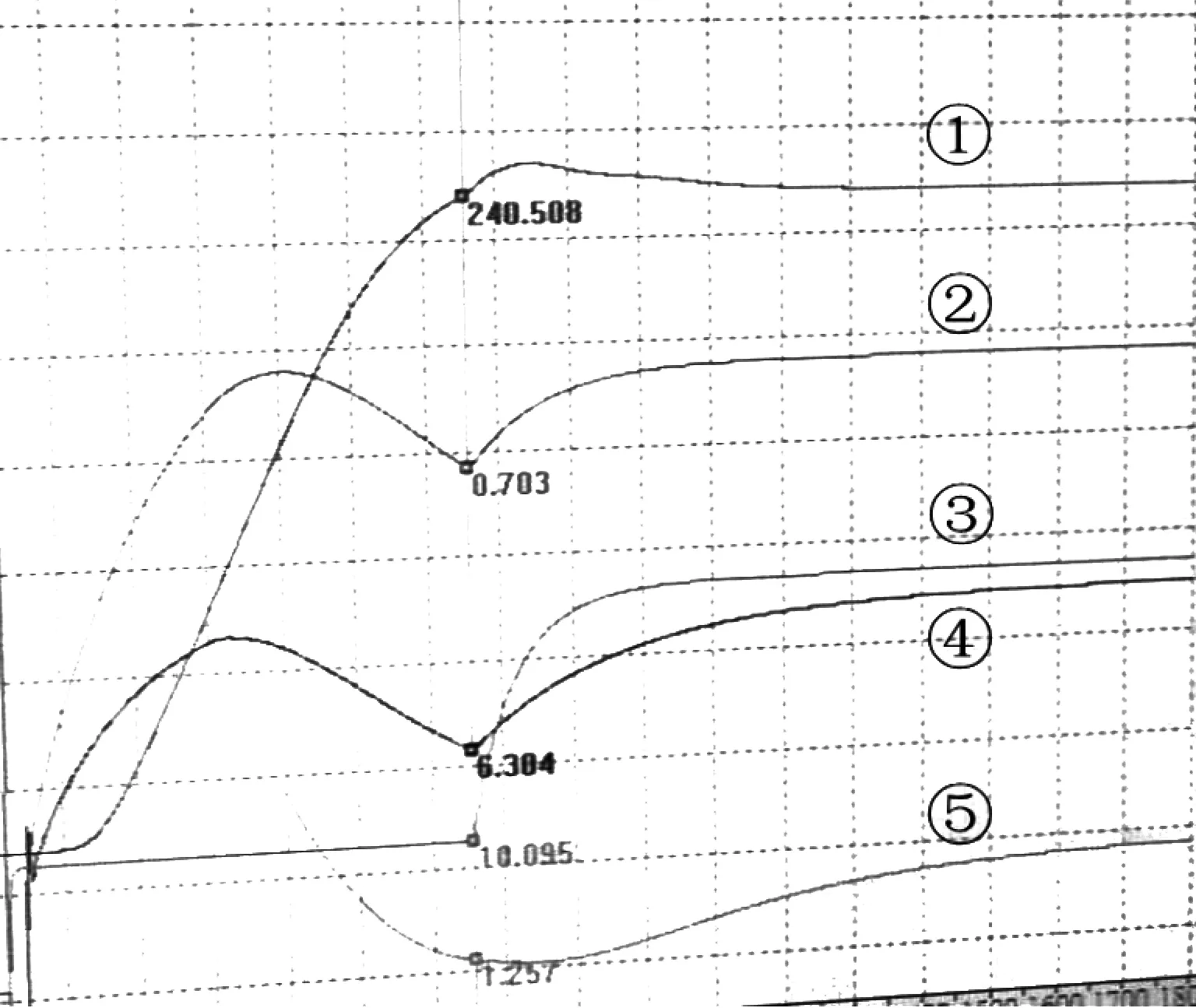

顺序下装整个加热炉控制工程后,根据手自动无平衡无扰动的切换原则,对各控制回路依次进行投运,并整定控制器参数。图7给出了物料出口温度的阶跃响应曲线和抗干扰曲线。开车过程按照实际工业生产过程中手动开车的顺序,提出的工艺要求依次为:将物料出口流量提升到10kg/s,再将物料出口温度提升到240℃,在稳定物料出口温度波动在指定范围内将物料出口流量提升到31kg/s。

出口流量(曲线③)快速平稳地提升到10kg/s后,物料的出口温度(曲线①)开始上升,当出口温度达到要求的240℃时,物料出口流量开始稳步上升,同时燃料(曲线②)和风量(曲线④)也稳步上升,最终物料的出口温度稳定在240℃,温度曲线平滑,未出现大的超调与振荡。烟气含氧量(曲线⑤)最终稳定在2%左右。由此可以看出,本系统控制效果良好,基本达到了控制要求。

图7 系统的响应曲线

4 结束语

加热炉作为工业生产的主要设备之一,其自动控制水平直接影响到工艺要求、能耗及烧损率等指标。PCS7作为面向过程控制的工业控制平台,已经在越来越多的工业领域得到应用。笔者基于PCS7,完成了从方案设计到设备选型、工程实施的整个过程。同时,针对泵利用效率低下,引入了变频调速技术,达到了节能的目的。最终的控制效果表明了该方案的合理性和可行性。