基于PCS7的蒸发器自控系统

2014-08-02郭帆

郭 帆

(西安科技大学电气与控制工程学院,西安 710054)

蒸发器是一类有相变的典型换热装置,在过程工业中广泛应用于浓缩及提纯等工艺。蒸发器通过加热,向稀液提供蒸发所需要的热量,使稀液浓缩或者从稀液中析出物质,以确保最终产品的产量和质量。对蒸发器控制的准确性和灵活性,直接关系到被加热液体的合格率和产量。笔者采用SIMATIC PCS7控制系统对蒸发器进行控制,实现了换热过程的自动控制。

1 蒸发器工艺简述①

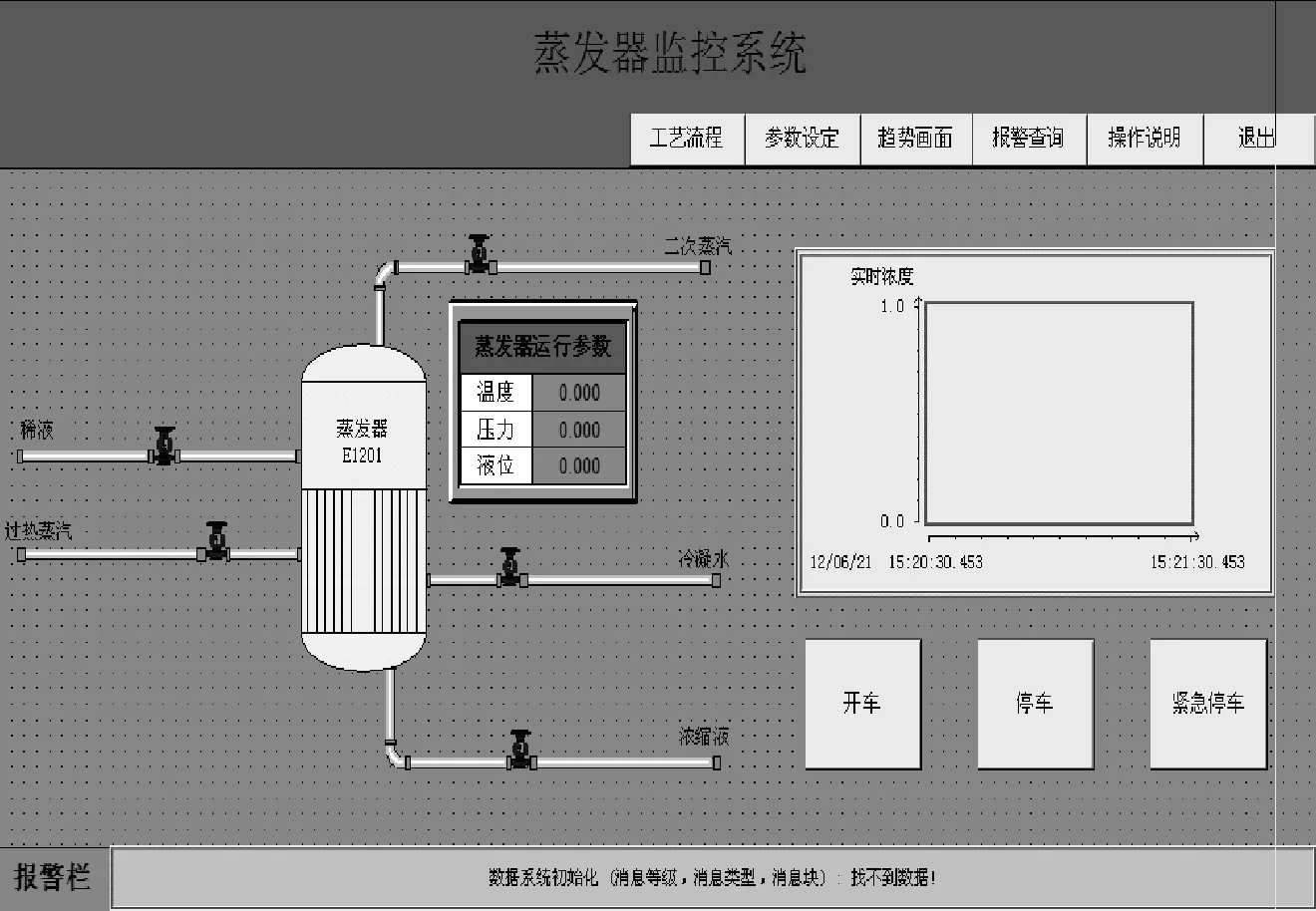

蒸发器的工艺流程如图1所示。

图1 蒸发器的工艺流程

待浓缩的稀液由蒸发器上部进入蒸发器E1201,吸收由蒸发器中部通入的过热蒸汽提供的热量进行浓缩过程,完成后,稀液中的水分变成二次蒸汽从蒸发器顶部排出,浓缩液从蒸发器底部排出。稀液流量为FT1201,稀液流量管线上设调节阀V1201。满足工艺要求的过热蒸汽由蒸发器中部通入蒸发器夹套,过热蒸汽压力为3.8MPa、温度为450℃、流量为FT1105。过热蒸汽管线上设调节阀V1105。经过换热后的过热蒸汽变为冷凝水排出。二次蒸汽流量为FT1203,二次蒸汽流量管线上设调节阀V1203。浓缩液流量为FT1202,浓缩液流量管线上设调节阀V1202。蒸发器为真空操作,蒸发器压力为PT1201、温度为TT1201、液位为LT1201。

2 PCS7的系统结构

SIMATIC PCS7过程控制系统是西门子公司在TELEPERM系列集散系统和S7系列可编程控制器的基础上,研制开发的新型DCS控制系统。PCS7将传统的DCS与PLC控制系统的优点相结合,是面向所有过程控制应用场合的先进过程控制系统。PCS7基于全集成自动化系列的模块化硬件和软件部件,可进行无缝扩展和改进,可以根据需要选用不同的功能组件进行系统组态。利用开放的现场总线和工业以太网实现现场信息采集和系统通信,采用S7自动化系统作为现场控制单元实现过程控制,以灵活多样的分布式I/O接收现场传感检测信号。

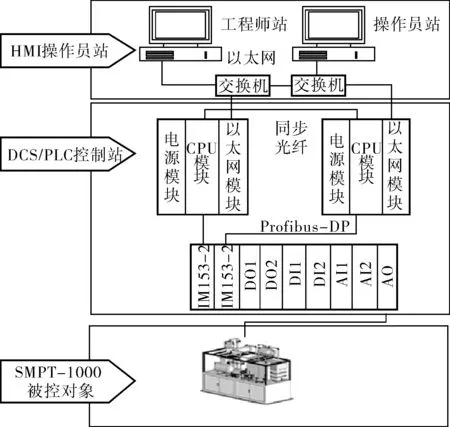

本次系统控制的对象是SMPT-1000蒸发器,PCS7控制系统由工业以太网和过程现场总线Profibus-DP网络组成,系统结构如图2所示。

图2 系统结构示意图

系统由操作员站OS、工程师站ES和冗余的AS控制站组成,通过过程现场总线Profibus-DP进行通信[1]。其中,该系统的AS控制处理单元、过程现场总线Profibus-DP均采用冗余配置。在整个系统的控制中设有手动操作台仪表显示和控制,在采集现场传感器信号时,采用隔离器进行信号隔离、分配。执行器一般有两路接口,一路为执行器控制信号接口,另一路则为执行器反馈接口。

3 重要控制回路的设计

3.1 蒸发器温度控制系统

影响蒸发器温度TT1201的主要因素有过热蒸汽流量FT1105和稀液流量FT1201,次要因素有二次蒸汽流量FT1203和浓缩液流量FT1202[2]。由于稀液流量要作为蒸发器液位LT1201控制的操纵变量,因此可以选择蒸发器温度TT1201为被控变量、过热蒸汽流量FT1105为操纵变量设计蒸发器温度TT1201(浓缩液沸点)控制系统。系统框图如图3所示。

图3 蒸发器温度串级-前馈控制系统框图

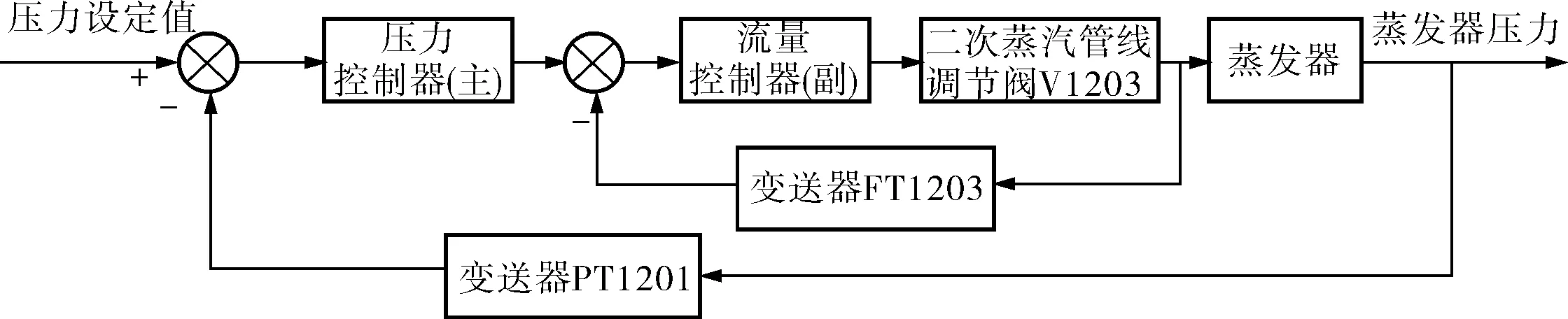

3.2 蒸发器压力控制系统

蒸发器压力稳定是实现浓缩液浓度稳定的前提条件,可选蒸发器压力PT1201作为直接被控变量、二次蒸汽流量FT1203作为操纵变量实现蒸发器的压力控制。为了及时消除二次蒸汽出口一侧压力波动对流量的影响,可增加二次蒸汽流量副回路,快速消除二次蒸汽出口侧压力波动对二次蒸汽流量FT1203的扰动,保证蒸发器压力PT1201的控制精度,进而提高浓缩液浓度的控制精度。可设计以蒸发器压力PT1201为主被控变量、二次蒸汽流量FT1203为副变量的串级控制系统,系统框图如图4所示。

图4 蒸发器压力串级控制系统框图

3.3 蒸发器液位控制系统

对蒸发器液位产生影响的因素较多,稀液流量FT1201和浓缩液流量FT1202是影响蒸发器液位LT1201的两个主要变量,二者作用方向相反,权重相同。浓缩液流量FT1202代表生产过程的产量,应维持稳定,可选稀液流量FT1201作为蒸发器液位LT1201控制的操纵变量。另外,稀液上游压力波动会引起稀液流量FT1201变化,导致蒸发器液位LT1201出现偏差。对此,可设计稀液流量FT1201控制副回路,及时消除稀液上游压力(还有蒸发器压力)波动对稀液流量的影响,保持蒸发器液位稳定。基于以上分析,可设计以蒸发器液位LT1201为主被控变量、稀液流量FT1201为副变量的串级控制系统,系统框图如图5所示。

图5 蒸发器液位串级控制系统框图

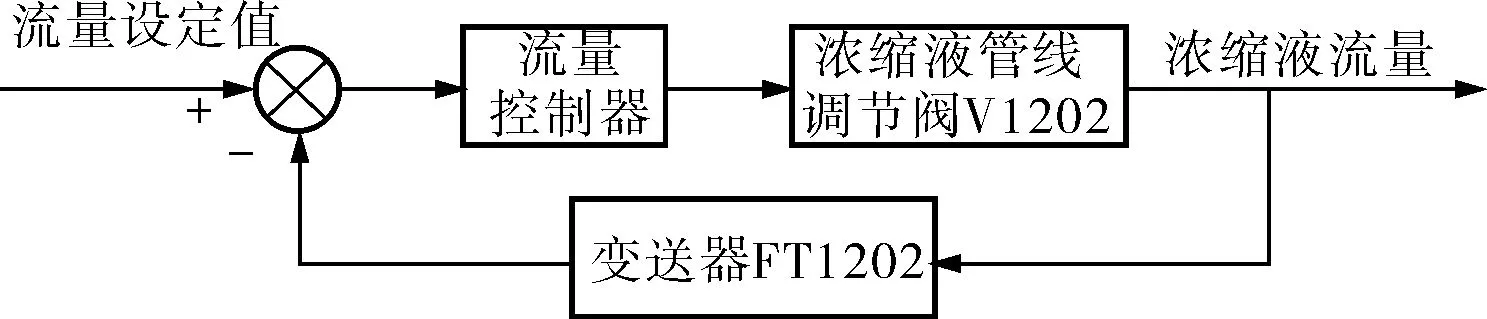

3.4 蒸发器浓缩液出口流量控制

对蒸发器浓缩液出口流量控制,可设计以浓缩液出口流量FT1202为被控变量,以调节阀V1202开度为操纵变量的浓缩液流量FT1202单回路控制系统,控制框图如图6所示。

图6 浓缩出口流量控制系统框图

4 监控系统

监控系统采用PCS7的综合监视系统,该软件是一个基于多任务、多平台、实时性好、开放性好的集成软件包,组态简便、高效,内置所有SCADA功能[3],具有报警实时记录和运行参数曲线记录的功能,便于发生故障时的数据分析。

4.1 实时过程监控

在蒸发器工艺流程图中,可以对每一个控制器进行参数设置,也可以进行报警参数设置和报警确认。对于工业领域常见的蒸发器单元,应装设高低限报警和高高、低低限报警(且高、低报警信号能够区分)。当流量和温度处于极限位置时,声光报警系统指示灯通过亮或灭、闪烁或颜色来显示报警状态,并通过声音报警装置发出报警声提醒操作人员注意。实时过程监控界面如图7所示。

4.2 实时数据记录

在系统正常运行时,监控界面对出现的紧急故障停车记录和在运行过程中参数的数据记录曲线提供技术分析,从而使故障及时消除,同时为浓缩液的合格提供分析依据。

图7 蒸发器实时监控界面

5 结束语

笔者采用SIMATIC PCS7过程控制系统对蒸发器进行控制,详细分析了SMPT-1000蒸发器单元的工艺流程,实现了蒸发器出口浓缩液浓度的实时控制。该系统的成功投运使整个蒸发系统运行稳定可靠,控制过程简单安全,产量得到显著提高。