高含水油田区地面优化简化技术的应用

2014-08-02姜凯凯柴小勇

姜凯凯 柴小勇

(中国石油长庆油田分公司第一采油厂,陕西 延安 716000)

王窑作业区位于陕西省延安市安塞县境内,1990年建成投用,是中国石油长庆油田分公司第一采油厂开发最早、规模最大、历史最悠久的区块。1991年成为该第一采油厂直属队,2002年与王南分区,经过近二十年的开发,目前形成了年产量40万t的生产规模。作为第一采油厂开发最早的区块,王窑区目前已进入高含水开发阶段,主力油田挖潜效果变差,稳产难度加大,采油成本上升;同时,已建设施不仅老化严重,而且负荷率逐年下滑,系统效率进一步降低,能耗却逐年上升。为此,该厂组织技术力量,在油田地面系统优化、生产运行方式和数字化水平三方面进行分析、优化和简化。

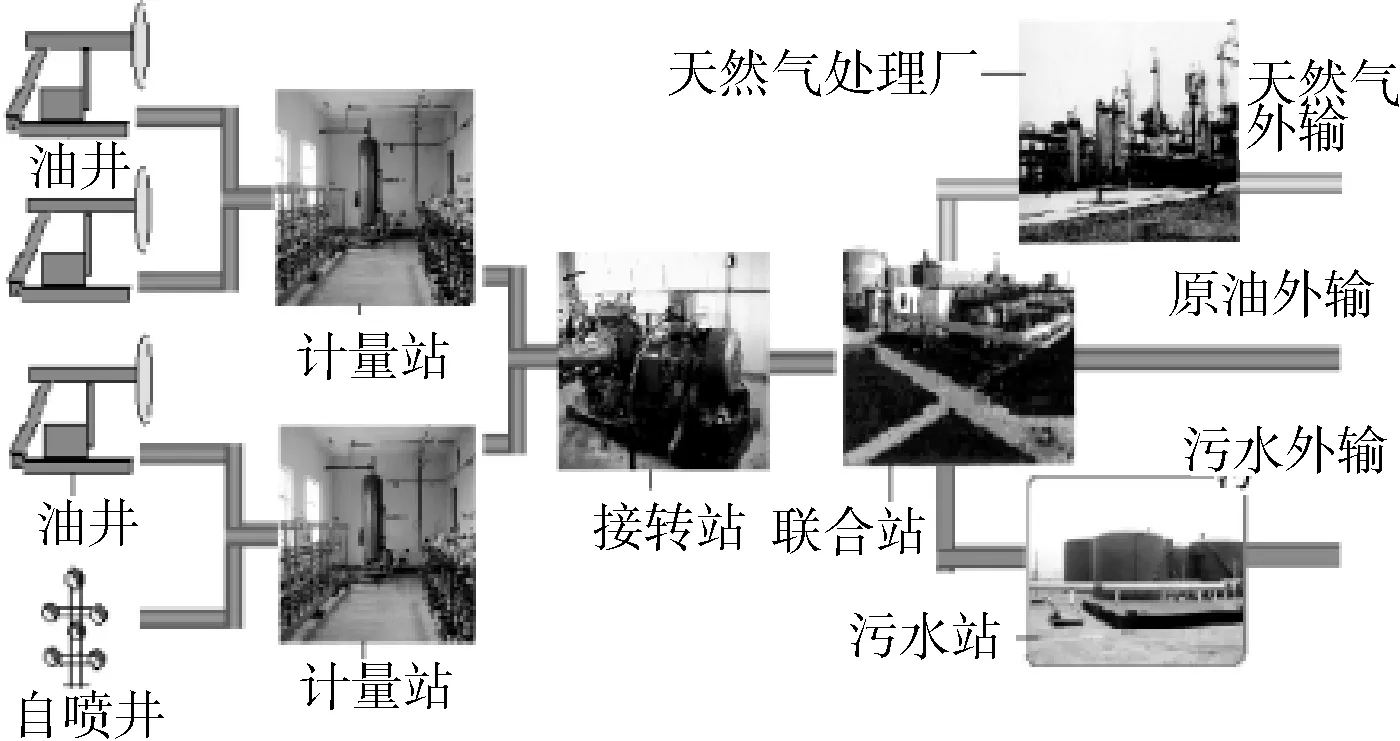

1 工艺流程简介①

王窑作业区地面集油流程主要采用的是单井进站、集中计量、原油外输三级布站方式。生产井与站点之间的集油管线呈辐射状布置,平均每座站点管辖5~8个井组(20~40口油井),平均集油半径1.5km。站内流程:来油进入总机关→缓冲罐进行油-气分离→曲杆泵进行原油外输→茶炉对原油进行加热,工艺流程如图1所示。

图1 集输工艺流程示意图

2 地面优化简化关键技术

长期以来,高含水油田采油井的计量方式决定了地面采油系统的工艺流程和井站布局方式。王窑作业区一直采用传统的双容积分离器进行油井计量,这直接决定了地面集输系统的三级布站模式,要实现地面工艺的优化简化,关键就是撤销计量站和配水间,解决油井计量和水井注水监控的问题。

2.1 抽油井在线计量

抽油井在线计量主要采用“数字化功图法”油井计量技术,它是依据抽油机安装的载荷传感器和角位移传感器进行实时的功图采集,实时监控深井泵工作状态与油井液量变化的关系,即把有杆抽油机系统视为一个复杂的振动系统,该系统在一定的边界条件和初始条件下,对外部激励产生影响。然后对该油井功图进行分析,判断是否为漏失、供液不足或气体影响等,确定泵的有效冲程,计算泵的排量,进而求出地面折算有效排量。

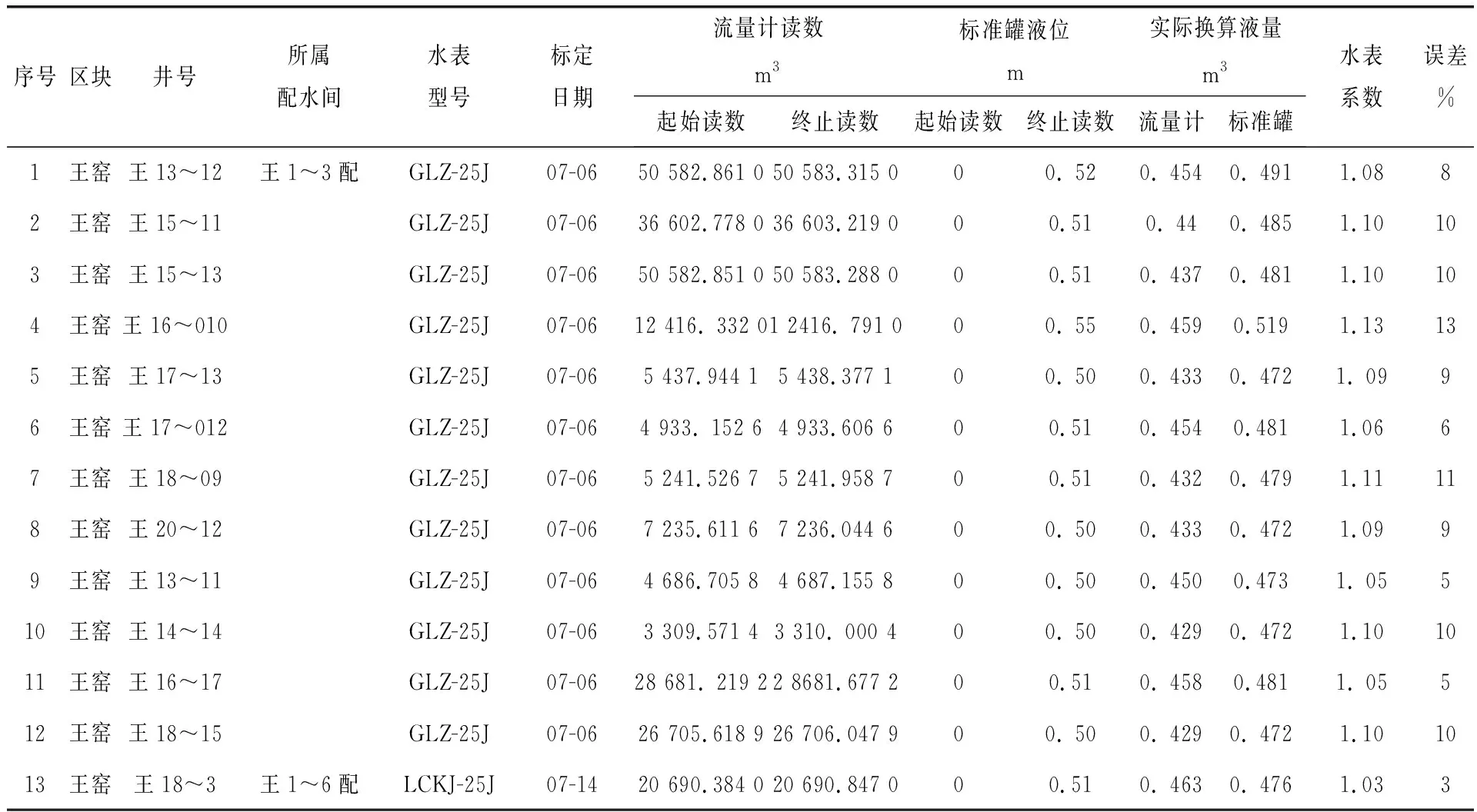

陕西省延安市王窑作业区有针对性地选择不同井况的油井将功图计量数据与实测结果进行对比(表1),进而持续地校正参数,提高功图计量精度。

表1 功图计量与实测结果对比(2012年)

2.2 抽油井远程计量监控

由于油井本地在线计量系统的功能比较单一,为了方便地进行油井生产动态分析和油井工况的实时监控,在该系统平台上又拓展了新型单井远程在线计量系统,并与油田公司现有的网络平台对接,实现数据资源共享。远程计量软件通过远程数据库录入该井的动态数据,并结合本地在线计量系统实现对油井生产参数(电压、电流、功率、电量、载荷、冲程、井口压力和开/停井)的远程实时监控、查询、统计、分析及故障报警等功能,构成较为完整的油井在线本地与远程计量信息系统管理平台。

2.3 抽油井液面自动检测

油井液面检测仪的基本原理是声纳系统的回声定位法。目标发射器发出声波之后,经传播介质到达探测目标,然后声波被目标反射回到发射点,由接收换能器接收,换能器通过声/电转换处理反馈至采集系统。在以上过程中,声波信号往返时间可以通过处理计算得到,结合自动控制技术,实现声波的定时发射、数据采集、分析、信号处理及数据上传等,完成在线液面自动检测。油井液面自动检测技术目前在王窑作业区应急4班试运行,液面检测结果如图2、3所示。

图2液面自动监测界面

图3 液面监测仪测量结果

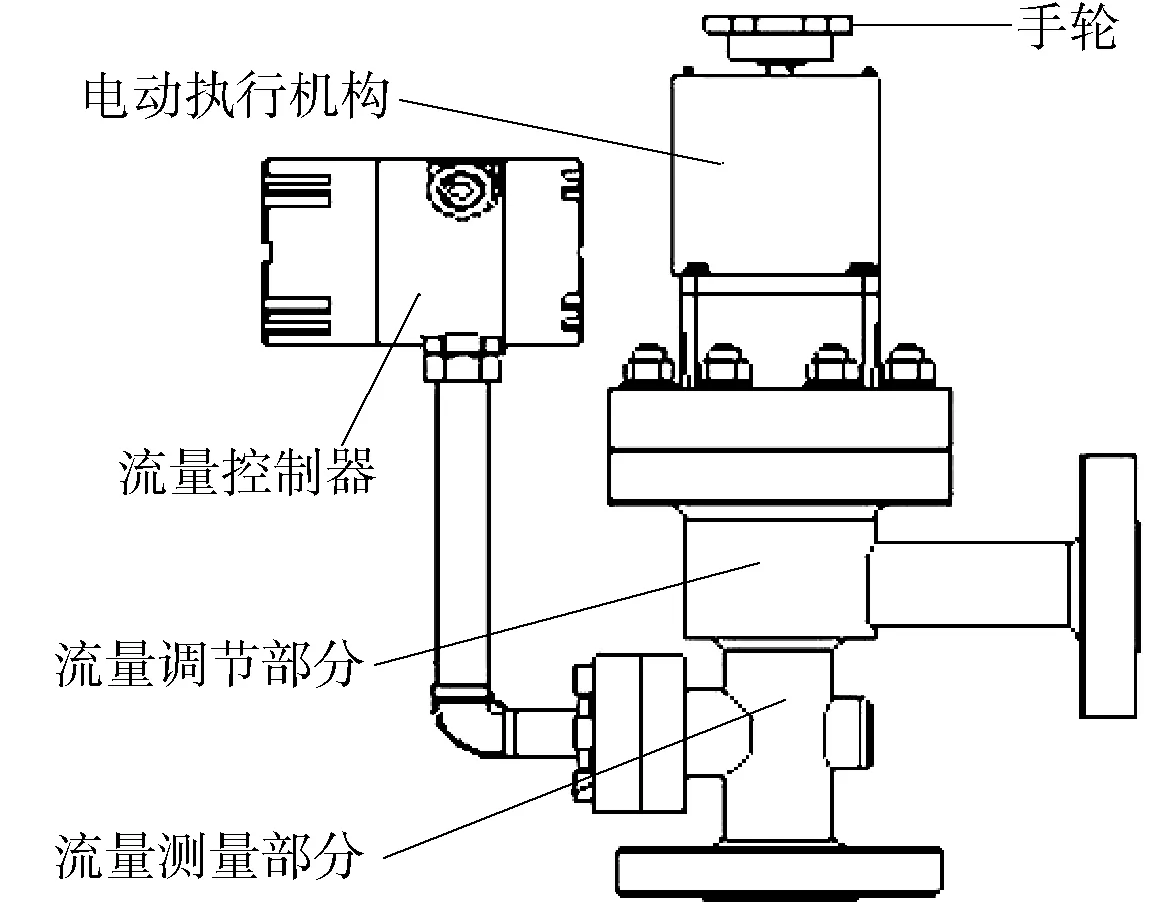

2.4 注水井稳流配水

为简化地面注水工艺,撤销配水间,就必须解决水井稳流注水和注水量监控的问题。目前,全区配水间和阀组间均采用高压稳流装置实现自动控制注水。王窑作业区主要使用GLZ高压流量自控仪与磁电式稳流测控装置。稳流自控仪的实际运行表明,该配水器能够满足实际注水需求,而数字化远传技术的应用则解决了注水远程控制与实时监控问题。稳流装置的结构如图4所示。

图4 稳流装置结构简图

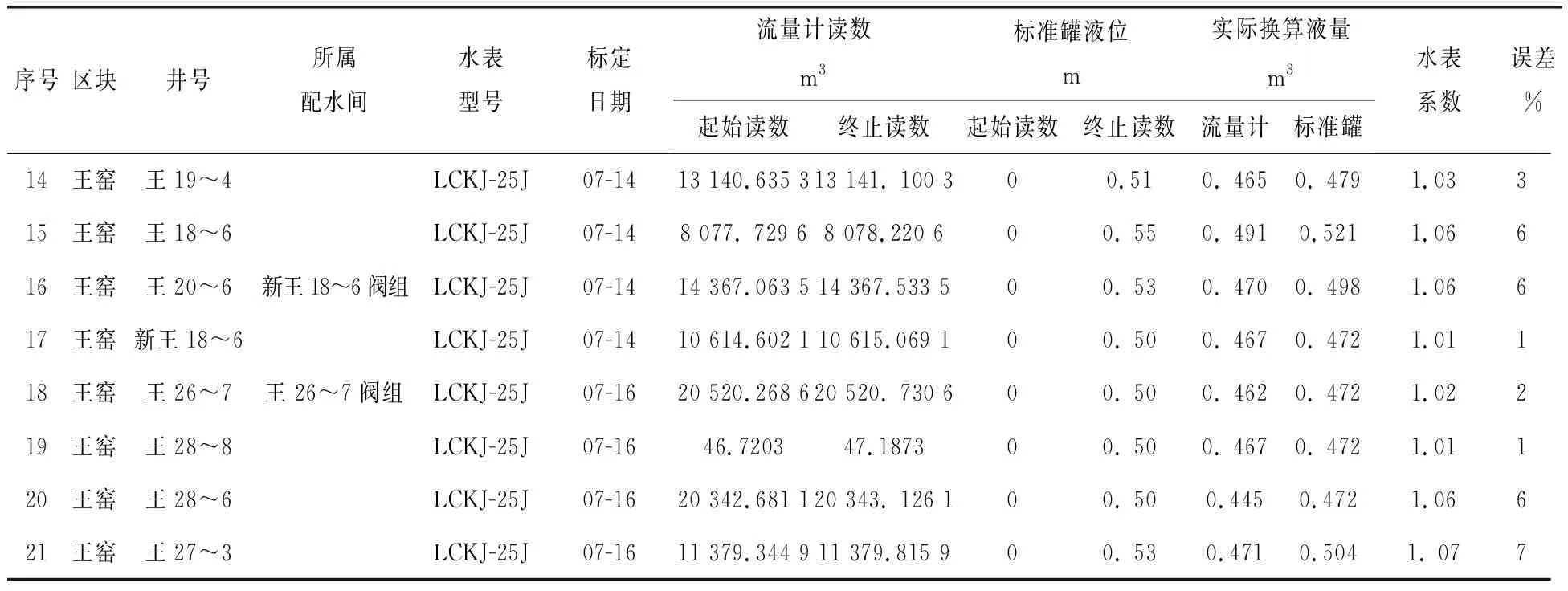

稳流装置的工作原理:在使用过程中先设定流量值,控制器通过比较发出指令,驱动电机调节阀门使瞬时流量值接近或等于设定值。稳流装置的标定结果见表2。

表2 高压稳流装置标定数据(2012年)

(续表2)

2.5 数字化橇装增压集成装置

数字化橇装增压集成装置主要由集成装置本体、混输泵、控制系统、阀门管线及橇座等组成,将原油混合物的过滤、加热、分离、缓冲、增压及自控等功能高度集成,通过电动阀门的切换实现多种工艺流程,适用于低渗透油田原油混合物的增压混输站场。王窑作业区共有3种不同型号的数字化撬装装置,共计15台。

2.6 数字化智能式抽油机

王窑作业区新建的油井均使用了二代数字化抽油机,目前投产安装194台。二代数字化抽油机应用了一体化控制柜技术,将抽油机控柜和远传计量柜整合,实现了抽油机的自动调解变频,自动调解冲程和冲次,以及数字化井口采集上传等功能。

3 现场应用

目前,王窑作业区井场、站点的数字化建设与地面系统优化简化工程已基本完成。

3.1 集输系统

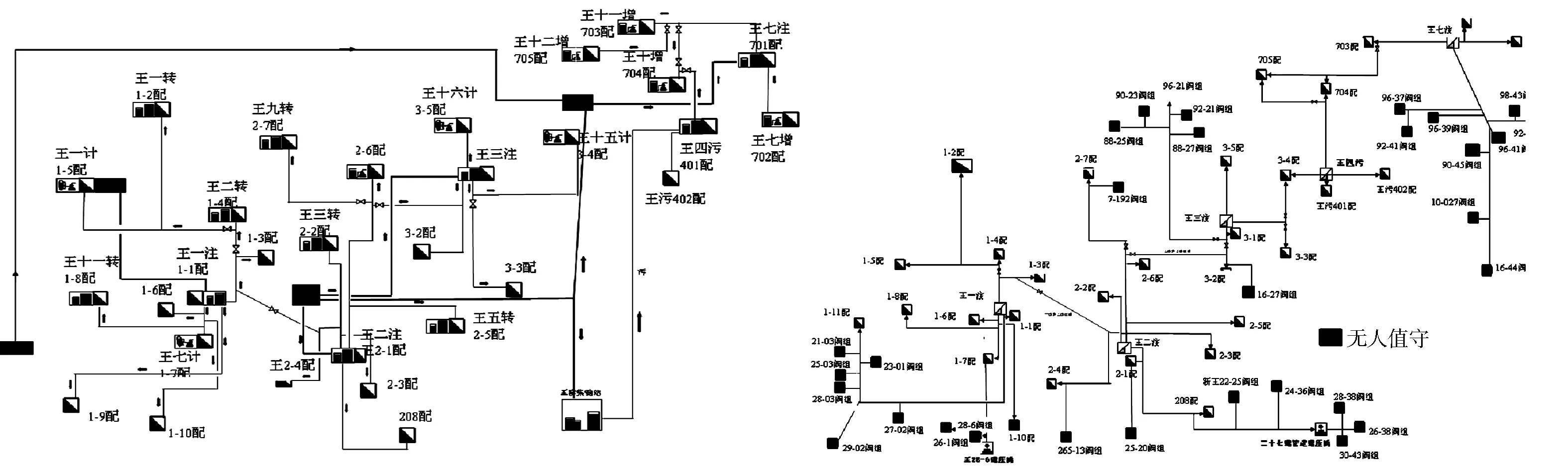

2010~2012年期间,共计关掉王一计及王三计等4座站点,将王一转及王四转等14座站点改造成数字化撬装站,并对站内地面管网进行优化,将32座站点合并为9个基本生产单元,全区将此前的13个井区合并为8个应急班,由传统意义上的三级布站转变成目前的二级布站。集输系统优化简化前、后的对比如图5所示。

a. 优化前 b. 优化后图5 集输系统管网优化前后的对比

3.2 注水系统

王窑作业区共有注水站4座,供水站1座,污水回注站1座,转水站1座,配水间29座,阀组94座。注水系统以注水干线为主框架,建设单干管分支注水工艺管网,通过地面优化简化技术,94座阀组全部实现无人值守,并对存在安全隐患的注水管网进行更新改造。王窑作业区注水系统优化简化前后的对比如图6所示。

a. 优化前 b. 优化后图6 王窑作业区注水系统管网优化前后对比

4 效果分析

地面优化简化技术在王窑作业区应用后,取得了良好的效果,既优化简化了地面系统又降低了运行成本,具体表现在三大方面。

4.1 工作效率提升

油井在线远传计量系统的建设,实现了油井远程自动计量,计量站无人值守,简化了单井集油工艺流程,优化了集油管网结构,通过高含水井带动低含水井原油集油,提高了集油效率。

水井数字化稳流配水系统的应用,实现了平稳注水,配水间无人值守,简化了水井工艺流程,优化了注水管网结构,通过在主线上分支建设无人值守阀组间,缩短了注水管线的距离,提高了注水效率。

站点内数字化集成撬装的应用,简化了流程,减少了由于管线连接多个设备造成的中间热能损失,简化了操作和检修程序,通过减少站点内设备、管线及输油泵房等设施,既符合油田低成本开发的战略要求又提高了效率。

4.2 实现油水井动态监测

地面系统优化简化后,油水井实现了在线远传计量和油水井动态实施监测管理,有效提高了油田管理水平。实现了功图、压力及温度等生产数据的实时自动采集,提高了基础自量的准确率和泵况分析。生产曲线的自动绘制以及工况诊断分析等智能分析系统,帮助技术人员提高了分析水平和工作效率。油井功图载荷监控数据在线传输为油井洗井等日常措施的效果跟踪提供了便利条件。油井在线远传计量系统能够在油井停抽、回压变化的第一时间向管理人员发出提示,各级管理技术人员根据报警信息及时制定措施,提高时效。

4.3 优化人力资源

地面工艺优化简化后,人力资源得以优化。王窑作业区建设数字化调控中心一座,将32座站点合并为8个中枢站控,将13个井区合并为8个应急班,以调控中心为核心,负责全区的生产组织和信息的上传下达,并以站控中心为基本生产单元,组织安排应急班开展日常工作。数字化增压撬的应用减少了操作人员的数量,降低了工作强度和工作风险,提高了工作效率。

5 结束语

通过地面优化简化新技术的应用,实现了王窑作业区油井在线功图计量和水井稳流注水的数据远传。通过运用数字化技术,改变了以往三级布站的模式。数字化撬装的应用,使得地面设备设施得以简化,提高了系统效率,消除了安全隐患,自动化水平的提高优化了人力资源配置,降低了工人的劳动强度。目前油井的动液面还是由人工测量,动液面监测仪目前仍处于试验阶段,测量系统还在不断地完善升级。王窑作业区地面优化简化工艺为新区域的开发建设提供了模板。