PLC在联合站加热炉控制系统中的应用

2014-08-02孔祥敏廖冲春石明江

孔祥敏 时 强 李 勇 廖冲春 石明江

(1. 中石化西北油田分公司,乌鲁木齐 830011;2. 西南石油大学,成都 610500)

油田采油联合站是油气集输系统中的重要环节,担负油气处理与集输的任务。主要包含原油稳定、油水分离、污水处理及外输计量等工艺环节[1]。随着数字化油田的广泛应用,联合站的整个控制系统基本都采用PLC作为控制核心[2]。塔河油田一号联合站加热炉采用温度调节器实现位式控制,控制精度低、能耗大。

1 加热炉工艺流程及要求①

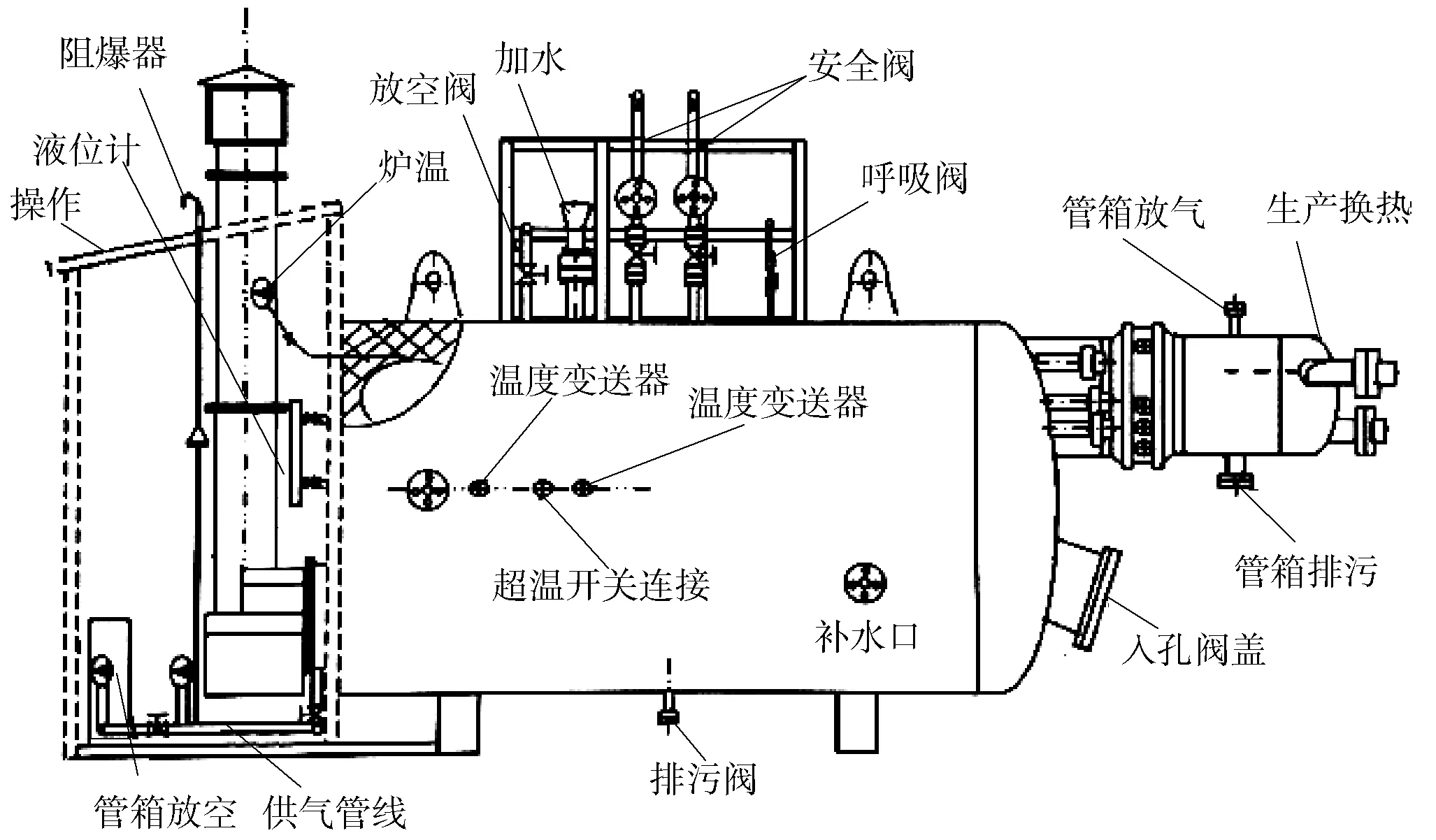

在管道输送原油的过程中,为了便于输送,常通过加热炉将管道内原油加热到一定温度(一般为80℃左右),并在输油管道外加套管,套管内通入热水作为输油管道的伴热[3]。介质从进口进入盘绕在炉膛内的炉管内加热,加热后从出口送出。加热炉工艺流程如图1所示。燃料在火筒中燃烧后,产生的热能以辐射、对流等传热形式传给水套中的水,使水的温度升高并部分汽化,水及其蒸汽再将热量传递给油盘管中的原油,使原油获得热量,温度升高。现有的大多数加热炉控制系统主要监测的参数为进、出口原油和加热水套内水的温度、压力;控制参数为温度;控制方式为自力式调节阀控制加热干气;控制规律为开关控制。

图1 加热炉工艺流程

2 加热炉控制系统特点

加热炉出口温度波动幅度大、难控制。控制不精确的原因主要是被控对象比较复杂,如:加热干气压力波动经常引起炉膛温度和出口温度的波动;加热干气成分的变化造成温度波动较大;加热原油流量的变化也造成出口温度的波动;加热炉的温度存在较大的时滞[4]。可以看出,加热炉的燃烧是典型的多输入多输出系统(MIMO),具有传热过程复杂、滞后时间长、时变慢及扰量变化频繁等特点;且加热炉系统是一个时变、大时滞、多干扰的复杂系统[5]。针对以上情况,设计一种以可编程控制器(PLC)为核心,采用温度串级控制系统实现精确、节能的控制。

PLC在现代工业控制中应用非常广泛,同时PLC还具有抗干扰性强、可靠性强、体积小、编程方便及修改容易等优点,它可以与人机交互设备一起组成功能完备的控制系统[6]。PID(比例、积分、微分)控制不需要建立被控对象的数学模型,而且结构简单、容易实现、有较强的灵活性和适应性,使用方便、应用广泛。PLC的编程软件STEP7-Micro/WIN提供了PID指令向导,只需要在向导的指导下填写相应的参数,就可以方便、快捷地完成PID运算的子程序(内含中断程序),在主程序中调用向导生成的子程序,就可以完成控制任务。

3 控制系统硬件结构

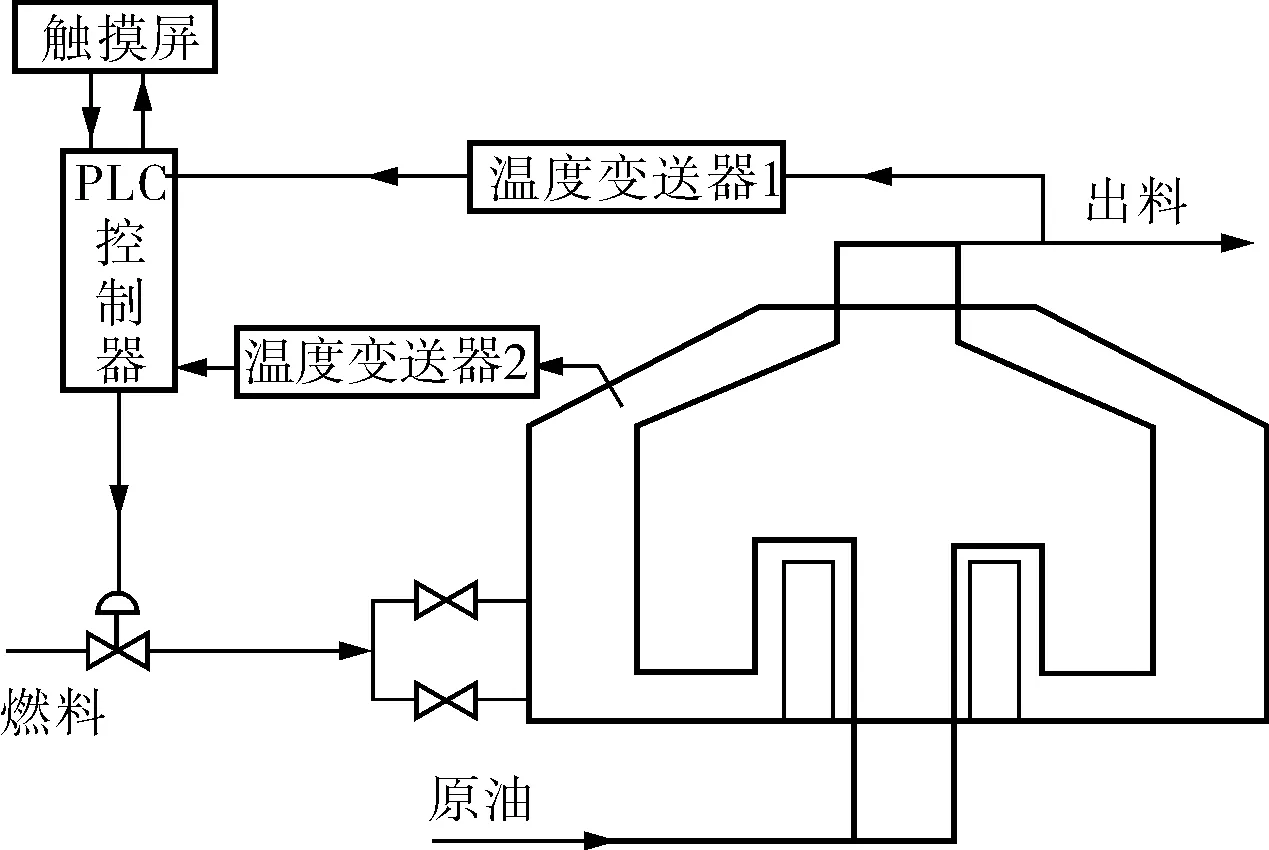

温度控制系统主要由加热炉、触摸屏、控制器PLC、温度变送器和阀门5部分组成(图2),加热炉出口原油温度作为主被控变量,水套中的水温作为副变量,PLC控制器接收温度变送器测量的主、副变量的值实现串级控制。

图2 温度控制系统结构

控制器采用西门子的CPU224XP CN,它自带两路模拟量输入端口和1路模拟量输出端口,14路数字量输入和10路数字量输出。其中,两路模拟量输入为两路温度变送器输出信号,1路模拟量输出用于控制调节阀开度。且该控制器具备计算机控制系统的功能,在现代工业控制中具有非常广泛的应用,它可以与触摸屏一起组成功能完备的控制系统。

温度变送器以PT100温度传感器为核心,将温度信号转换为4~20mA的电流信号,方便PLC进行信号处理,温度变送器主要用于检测加热炉中的温度和水套中的水温。

触摸屏采用Smart 700IE,Smart 700IE程序下载采用以太网方式传送,与CPU224XP的通信波特率为187 500bit/s,程序下载方便,数据传输速度快。触摸屏组态利用SIMATIC WinCC flexible 2008,组态方法简单。

系统通过温度变送器检测加热炉出口原油温度与水套温度,输出4~20mA的电流信号送至PLC,PLC通过A/D转换后进行处理,PLC通过内部设定的PID算法进行运算,之后通过触发电路控制双向晶闸管的通断时间以控制调节阀的开度。PLC通过与触摸屏通信,实时显示所检测的出口温度、水套水温和系统的运行状态。

4 控制系统软件结构

软件设计包括PLC控制程序设计和触摸屏组态。PLC控制程序主要包括温度检测、标度变换和PID控制。

PLC采集两路温度值,由于温度变送器输出的电流信号与被测温度之间呈线性关系,在PLC程序中利用标度变换将采集的模拟电流信号转化为温度值并送触摸屏显示。实现串级控制是软件的核心,根据串级控制的特点,将主回路设置为PI控制规律,副回路设置为P规律;PLC首先将采集的加热炉原油出口温度与设定温度进行比较得出其偏差,利用PI控制规律输出的控制结果与管线中的水温进行比较,得出偏差,采用P控制规律得出控制作用以控制调节阀。

触摸屏方便地实现人机交互功能,实现与PLC的通信,能实时监控加热炉温度控制系统多个参数,并且能实时修正系统的一些参数,提高系统的工作效率。触摸屏组态采用SIMATIC WinCC flexible 2008组态软件,其组态过程分为项目创建、设备选择、与PLC建立连接、组态变量和组态人机界面。实现实时显示加热炉工作状态及其运行参数(包括设定温度、积分时间、比例增益、原油出口温度)。

5 实验结果

根据采油联合站加热炉的特性,建立加热炉温度串级控制系统主环传递函数为:

(1)

副回路传递函数为:

(2)

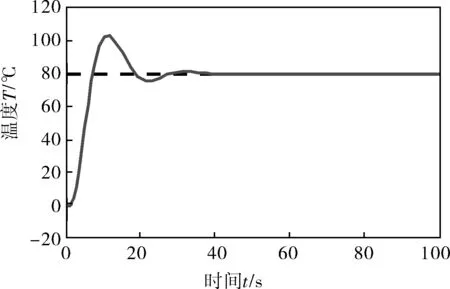

根据实验仿真可以得出主回路PID参数为:K=10,TI=0.5s,TD=0s;副回路PID参数为:K=20,TI=0s,TD=0s;。通过传递函数,在MATLAB/Simulink环境下构建仿真模型(图3),得出的仿真结果如图4所示。

图3 锅炉温度串级控制系统仿真模型

图4 仿真结果

由图4可知,设定温度为80℃,经过20s左右后温度值达到设定温度,虽然系统具有一定的超调量,但是维持时间比较短,温度值能满足要求,能够实现原油加热到80℃输配要求。

6 结束语

以往原油加热炉采用调节器单独控制,控制精度低、能耗大、不能有效地与厂区其他控制系统组态。改用PLC控制后,可以精确控制,有效地降低能耗,操作更加简单、灵活。在油田联合站中,PLC自动控制系统得到了广泛应用,可以将加热炉控制系统与其他控制系统构成网络,顺利实现了原油温度安全稳定自动化控制。