电子束蒸发制备的ZnS薄膜的物相结构和光学性能*

2014-08-02彭柳军杨培志自兴发

彭柳军, 杨培志, 自兴发

(云南师范大学 太阳能研究所,云南 昆明 650092)

1 引 言

使用北京泰科诺公司的ZHD-500型多功能真空蒸发镀膜系统进行电子束蒸发镀膜,铜铟镓硒(CIGS)薄膜太阳电池由于具有转换效率高和弱光性能好等优点,近年来受到人们的关注.典型的CIGS太阳电池结构为:衬底/背电极/吸收层(CIGS)/缓冲层(硫化镉)/窗口层/前电极,目前CIGS太阳电池的规模生产大都采用化学水浴法(CBD)制备硫化镉(CdS)缓冲层.但由于CdS有毒、对环境有危害;CBD“湿”法制备工艺与CIGS太阳电池的其他各层的真空“干法”制备工艺不匹配,不利于规模化流水线生产,生产过程中还存在废液回收问题;CdS的禁带宽度为2.4 eV,对波长在300~500 nm范围的太阳光有较强吸收,不利于吸收层对太阳光的充分吸收[1].因此,探索无镉缓冲层材料及其“干法”制备成为人们的研究热点.

硫化锌(ZnS)是无毒的与CdS同为II-VI族化合物的半导体,其光学带隙为3.7 eV,对300~500 nm范围的太阳光具有良好的透过率,可增加CIGS太阳电池的量子效率,提高CIGS太阳电池的短路电流.ZnS的“干法”制备工艺有真空热蒸发、电子束蒸发、磁控溅射、近空间升华和原子层沉积等[2],但大多数研究是针对ZnS薄膜应用于增透膜[3]、发光材料[4-5]方面.由于高效CIGS太阳电池的吸收层采用共蒸发或溅射后硒化等“干法”工艺制备,因此国外对“干法”制备缓冲层已进行了一些研究[6];国内的邵秋萍等研究了热蒸发法制备CdS薄膜的工艺[7],荣利霞等对真空热蒸发法制备ZnS薄膜的性能进行了研究[8],但采用电子束蒸发制备ZnS薄膜的研究鲜有报道.电子束蒸发镀膜技术具有直接加热蒸发材料表面、冷坩埚、效率高、能量密度大、蒸发高熔点材料时可避免部件反应和蒸发等特点,从而提高薄膜的纯度[9],因而受到人们的重视.本文采用电子束蒸发制备ZnS薄膜,并对其物相结构和光学性能进行分析.

2 实验

利用Rigaku TTR III型X射线衍射仪分析ZnS薄膜的物相结构,Hitachi 4100型紫外—可见光(UV-vis)分光光度计表征其光学特性.

3 结果与讨论

3.1 物相结构分析

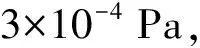

图1是在不同衬底温度下制备的ZnS薄膜的X射线衍射图.由图可见,衬底温度为25 ℃、100 ℃、150 ℃、200 ℃、400 ℃下沉积的ZnS薄膜都有一个衍射峰,均出现在2θ=(28.55±0.2)°处,通过与ZnS的粉末衍射卡片对比可知:制备的ZnS薄膜为闪锌矿结构,衍射峰对应的晶面为(111)面,表明薄膜具有(111)面择优生长特性.随着衬底温度的升高,衍射峰强度明显增大,这是由于温度升高,ZnS蒸汽分子有更大的能量迁移到平衡位置,晶粒变大.衬底温度为200 ℃时衍射峰最强,随着温度继续升高,由于热振动加剧,缺陷增多,衍射峰强度有所减弱.

图1 不同衬底温度下制备的ZnS薄膜的XRD图谱

Fig.1 XRD patterns of ZnS thin films deposited at different substrate temperatures

ZnS薄膜的平均晶粒尺寸D可依据Scherrer公式,由(111)面衍射峰的峰位和半高宽(FWHM)估算:

(1)

式中,θ为衍射角,λ为铜靶Kα1射线的波长0.154 056 nm,β为(111)衍射峰的半高宽.

晶面间距d可由经典的Bragg关系计算,干涉相长取光程差为一个波长,即n=1:

(2)

立方相的ZnS的晶格常数a依据下式得到:

a=d(h2+l2+k2)1/2

(3)

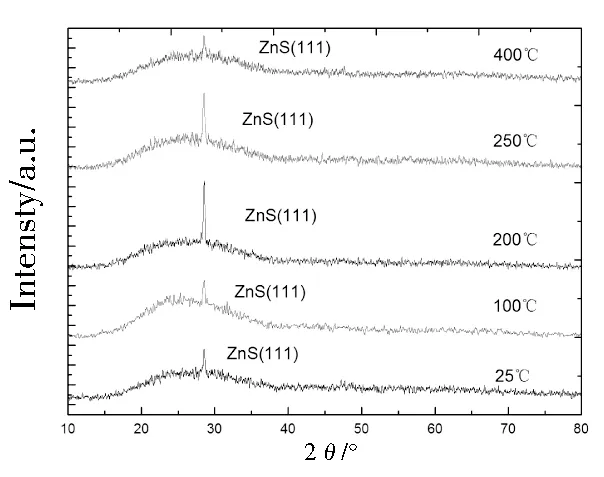

式中,h、l和k为晶面指数,这里皆取1.计算结果如表1所示.

表1 不同衬底温度下制备ZnS薄膜的微结构参数

从表1可知,衬底温度从室温增加到200 ℃,ZnS薄膜的晶粒尺寸从18.7 nm增加到52.5 nm;温度继续升高,晶粒尺寸有所下降,这是由于温度升高使到达衬底表面的ZnS蒸汽分子能量高,迁移率大,晶粒生长时晶核形成较难;晶格常数基本保持在ZnS粉末的晶格常数0.541 nm附近.随着衬底温度进一步升高,晶格常数有所增加,250 ℃时晶格常数最大,为0.542 2 nm,接近CIGS太阳电池吸收层的晶格常数;其晶格常数比以砷化镓为衬底制备的ZnS薄膜的晶格常数要小[3],这说明薄膜晶格常数与衬底材料有关.在衬底材料相同的情况下,晶格常数的细微变化是由于衬底和ZnS的热胀系数随温度变化的不同所致.ZnS薄膜的晶格常数介于CIGS太阳电池吸收层的晶格常数(0.561~0.579 nm)和窗口层ZnO的晶格常数(0.521 nm)之间,满足缓冲层材料的要求,与吸收层匹配较好,有利于减小CIGS太阳电池的异质结界面缺陷,减小光生载流子的复合.

当闪锌矿结构的ZnS薄膜与黄铜矿结构的CIGS结合时,CIGS的(112)面与ZnS的(111)面结合.经计算,衬底温度为250 ℃下制备的ZnS薄膜的(111)面Zn原子间距为3.834 nm,小于目前高效CIGS太阳电池吸收层金属原子之间的距离4.088 5 nm[11],但比目前广泛使用的缓冲层材料—纤锌矿结构的CdS的Cd原子间距3.82 nm大,表明从结构方面来说,ZnS薄膜作为缓冲层材料优于CdS薄膜[11].

3.2 ZnS薄膜的吸收光谱

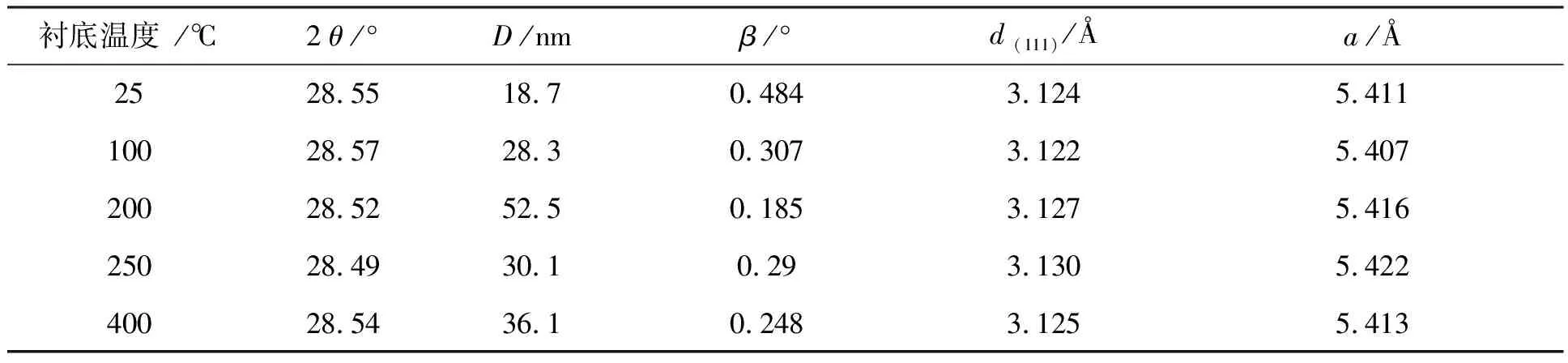

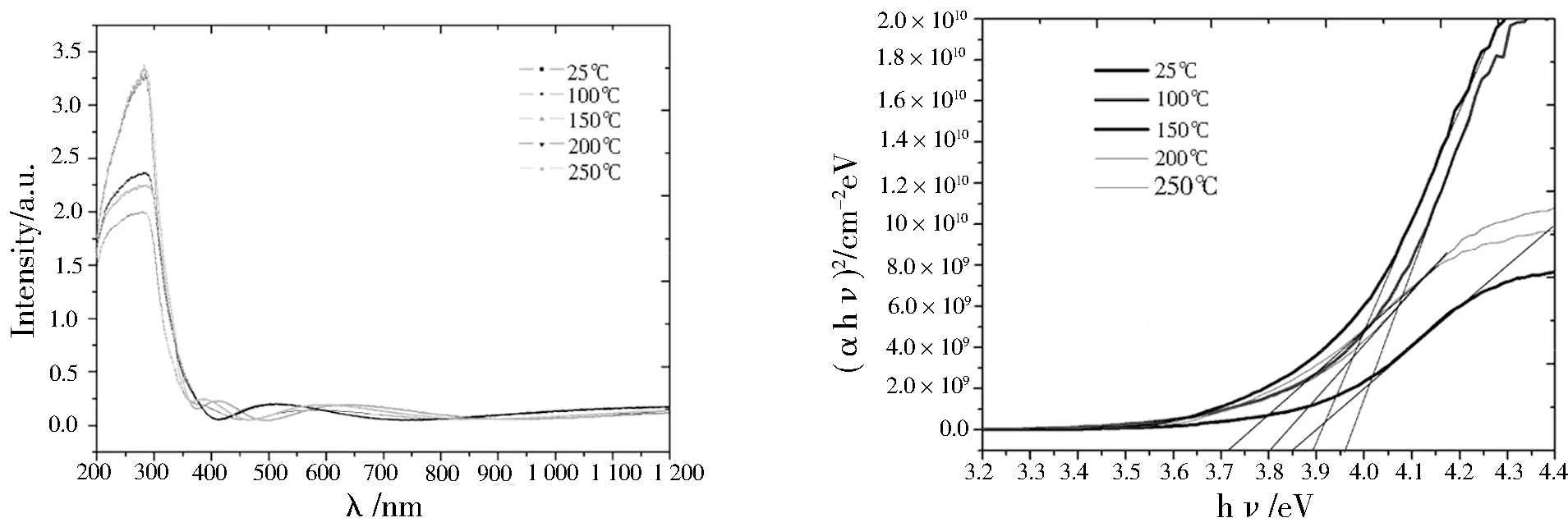

图2是不同衬底温度下制备的ZnS薄膜的吸收光谱,由图可见,电子束蒸发制备的ZnS薄膜具有良好的可见—近红外光透过性.图3是根据ZnS薄膜的透射谱和Tauc公式得到的Tauc曲线,Tauc公式如下:

(αhν)2=A(Eg- hν)

(4)

其中A为常数,Eg为光学带隙,α为对应频率为ν的光波的吸收系数,h为普朗克常量[10].

图2 不同衬底温度下制备ZnS薄膜的紫外可见光吸收谱 图3 不同衬底温度下制备ZnS薄膜的(αhν)2-hν曲线

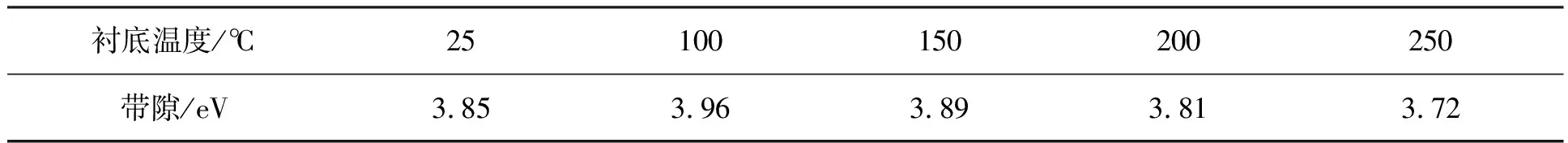

通过线性外推的方法可得到不同衬底温度下制备的ZnS薄膜的带隙,如表2所示,电子束蒸发制备的ZnS薄膜带隙随着温度的升高而增大,由25 ℃时的3.85 eV增大到100 ℃时的3.96 eV,这与XRD结果相吻合;温度继续升高,晶格常数增大,则带隙减小.当温度升高到250 ℃时带宽下降到3.72 eV,这主要是晶粒尺寸的增大使量子尺寸效应减小,吸收带红移所致,与薄膜的吸收光谱红移相一致.ZnS的宽带隙能使更宽波段的太阳光谱透过,从而提高太阳电池量子效率,增大短路电流,进而提高CIGS太阳电池效率.因此,ZnS作为缓冲层可实现CIGS太阳电池的宽光谱吸收,改善其光学性能.

表2 不同衬底温度下制备的ZnS薄膜的带隙

4 结 论

用电子束蒸发制备了厚度为100 nm左右的具有闪锌矿结构的ZnS薄膜,其晶格常数略小于黄铜矿结构CIGS的晶格常数,与衬底温度有关,其中衬底温度为200 ℃时制备的ZnS薄膜具有较好的结构特性,与CIGS太阳电池的吸收层匹配良好;制备的ZnS薄膜在可见—近红外波段具有良好的透过性,衬底温度为100 ℃时制备的ZnS薄膜具有最大的光学带隙.

参 考 文 献:

[1] NAGHAVI N,ABOU-RAS D,ALLSOP N,et al.Buffer layers and transparent conducting oxides for chalcopyrite Cu(In,Ga)(S,Se)2based thin film photovoltacics:present status and current developments[J].Prog Photovolt:Res Appl,2010,18(6):411-433.

[2]HARISKOS D,SPIERING S,POWALLA M.Buffer layers in Cu(In,Ga)Se2solar cells modules[J].Thin Solid Films,2005,480-481:99-109.

[3] 付蕊,化麒麟,涂洁磊.衬底温度对电子束蒸发ZnS薄膜结构和光学特性的影响[J].人工晶体学报,2013,42(7):1366-1370.

[4] 王宝义,张仁刚,万冬云,等.ZnS基电致发光薄膜及其制备方法[J].材料导报,2003,17(11):33-35.

[5] 邓意达,贺跃辉,唐建成,等.ZnS光电材料制备技术的研究进展[J].材料导报,2002,16(5):52-54.

[6] POWALLA M,VOORWINDEN G,HARISKOS D,et al.Highly efficient CIS solar cells and modules made by the co-evaporation process[J].Thin Solid Films,2007,517(7):2111-2114.

[7] 邵秋萍,张华,门传玲,等.热蒸发法制备硫化镉(CdS)多晶薄膜及性能研究[J].材料导报,2013,27(2):28-30.

[8] 荣利霞,李琦,李蓉萍,等.真空蒸发制备ZnS薄膜及其性能研究[J].内蒙古大学学报,1999,30(4):454-457.

[9] 叶志镇,吕建国,吕斌,等.半导体薄膜技术与物理[M].杭州:浙江大学出版社,2008.

[10]刘恩科,朱秉升,罗晋生.半导体物理学[M].北京:电子工业出版社,2011.

[11]SONGWON,KOO BO-RA,CHOI SEOK EUI,et al.Optical and structural properties of a zns buffer layer fabricated with deposition temperature of rf magnetron sputtering system[J].World Academy of Science,Engineering and Technology,2012,72:1839-1841.