ZL15装载机铰接转向机构的优化设计

2014-07-31洪如,王慈

洪 如,王 慈

(厦门华厦职业学院 信息与机电工程系,福建 厦门 361024)

ZL15装载机铰接转向机构的优化设计

洪 如,王 慈

(厦门华厦职业学院 信息与机电工程系,福建 厦门 361024)

通过建立装载机转向性能参数指标, 包括力臂差、扭矩差、油缸行程等,利用MATLAB的优化工具箱进行优化,得到综合性能最优的铰接转向机构铰接点位置参数,为装载机铰接转向机构的改进及新产品研发提供了理论依据。

装载机;铰接转向;优化设计

装载机是土方工程机械中最主要的作业设备之一,其转向机构操作频繁,因此需要设计一个综合机械性能较好的转向机构。目前装载机转向机构一般采用铰接式转向机构,铰接式转向机构在实现转向时,前、后桥轴线总是交汇于一点,任意转向位置各车轮都做纯滚动,其优点是转向半径小。

铰接式装载机由前、后车架组成,通过中间铰接销把前、后车架联接起来,其转向机构一般由左右对称的两个转向油缸组成,油缸连接在前、后车架上,通过油缸的作用力对铰接销轴形成转矩,用于克服装载机转向时的转向阻力矩,完成装载机转向运动。

1 铰接转向性能分析

1.1 铰接转向阻力矩

铰接式工程机械设计中,铰接转向阻力矩的计算公式如下[1]:

(1)

由上式可知,转向阻力矩基本恒定,与转向角度无关。转向过程中当转向力臂较大时,液压系统压力就减小,功率消耗降低,所以应使转向力臂在转向过程中最大,即油缸工作压力最小,这是第一个优化设计的目标。

1.2 铰接转向机构几何分析

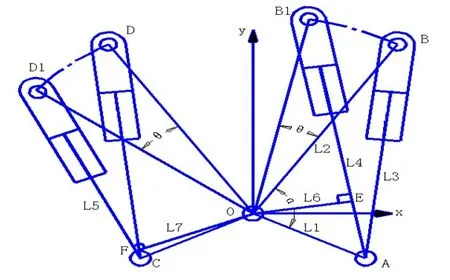

装载机铰接转向机构如图1所示,O点为装载机铰接转向中心,A、B、C、D为转向液压油缸与前、后车架的铰接点,A、C点在后车架上,B、D点在前车架上。图示A、B、C、D位置为装载机直线行驶时转向油缸铰接位置,此时铰接中心与油缸铰接点形成的角度∠AOB=α,当转向油缸运动使前车架相对后车架绕铰接转向中心逆时针转过角度θ角时,前车架上转向油缸铰接点位置由B、D转到B1、D1,转向液压缸处于AB1、CD1位置,此时右侧油缸长度L3=AB1,力臂L6=OE,左侧油缸长度L5=BD1,力臂L7=OF,转向角度θ°=[-35 35]。

图1 铰接转向示意图

以铰接转向中心O为原点,直线行驶时前进方向为y坐标,建立直角坐标系xoy,此时的A点坐标A(x1,y1),B点坐标B(x2,y2),OA长度L1=OA,OB长度L2=OB,油缸AB长度L3=AB,设计变量x取A、B两点的坐标参数,x=[x1y1x2y2]。

对图1进行几何分析,可以得到以下关系,:

(2)

(3)

α=π-arctan(x1/abs(y1))-arctan(x2/y2)

(4)

(5)

当前车架转向θ角时,油缸的长度及力臂如下:

(6)

(7)

L6=L1L2sin(α+θ)/L4

(8)

L7=L1L2sin(α-θ)/L5

(9)

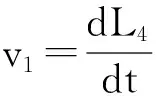

对公式(6)进行求导,得到:

以公式(8)代入后得到:

因此得出以下公式:

v1=L6ω

(10)

同理可得左侧油缸的收进速度:

v2=-L7ω

(11)

由公式(10)可知,油缸的伸出速度与力臂成正比,而力臂的长短随转向角度改变,当左右转向油缸的力臂不等时,就引起左右油缸伸缩速度不等,导致左右转向油缸压力变化,运行不稳。这是我们的第二个优化目标,即左右转向力臂差最小。

1.3 铰接转向力矩差

当转向时,左右转向油缸的转向力矩不等,引起作用在铰接中心的附加作用力,因此也希望转向力矩差最小,这是第三个优化目标。

1.4 铰接转向油缸工作行程

第四个优化目标是油缸的行程,由于装载机工作过程中转向频繁,为提高作业效率, 应使转向时间最小, 因此须使得油缸的行程最小。

2 铰接转向优化模型的建立

根据上述分析,建立优化设计模型。计算过程中,转向角度从最右边转到最左边,每一度为一个等分,计算转向机构在每一个等分处的参数,并且用图表表示出来,可以直观的观察到各参数的变化情况。

2.1 设计变量

以装载机铰接中心为原点,以直线行驶时的状态为坐标建立直角坐标系,油缸前后铰接点A、B的坐标为设计变量:

x=[x1,y1,x2,y2]=[x1x2x3x4]

2.2 目标函数

建立以下四个目标函数,分别为:

转向力臂差f1(x)=∑abs(L6-L7)

油缸力矩差f2(x)=∑abs(T1-T2)

油缸行程f3(x)=L4max-L4min

转向力臂和f4(x)=∑abs(L6+L7)

总目标函数为:

minF(x)=[f1(x),f2(x),f3(x),f4(x)]

式中:T1为右边油缸转向力矩;T2为左边油缸转向力矩。

优化目的是使4个目标函数分别达到优化目标值,目标值权重系数取目标值的绝对值。

2.3 约束函数

1)根据结构要求,4个设计变量有8个边界约束:

X1b≤x≤xub

式中:xlb、xub为设计变量的最小、最大取值范围,根据结构要求确定。

2)机构的传动角约束:

10°≤∠OB1A≤170°

式中:∠OB1A为油缸转向机构的传动角。

3)根据油缸的缸径确定油缸的最小安装距、行程:

2L4max-L4min-Lj≥0

式中:Lj为油缸最小结构尺寸。

4)为保证油缸的工作稳定性,油缸的伸缩比限制为:

1.3≤L4max/L4min≤1.65

式中:L4min、L4max为油缸最小、最大安装尺寸。

3 优化程序及结果

利用MATLAB 的多目标优化设计函数fgoalattain,建立优化设计程序[2-3],取目标函数为:

minF(x)=[f1(x),f2(x),f3(x),f4(x)]

目标值设计了两种方案:

1)第一种方案,优先保证力矩差最小,使铰接销轴的附加作用力较小,取目标值:goal=[50,150,300,300],权重系数:weight=abs(goal);

2)第二种方案,优先保证力臂差最小,使转向油缸压力脉动小,工作稳定,取目标值:goal=[150,50,300,300],权重系数:weight=abs(goal)。

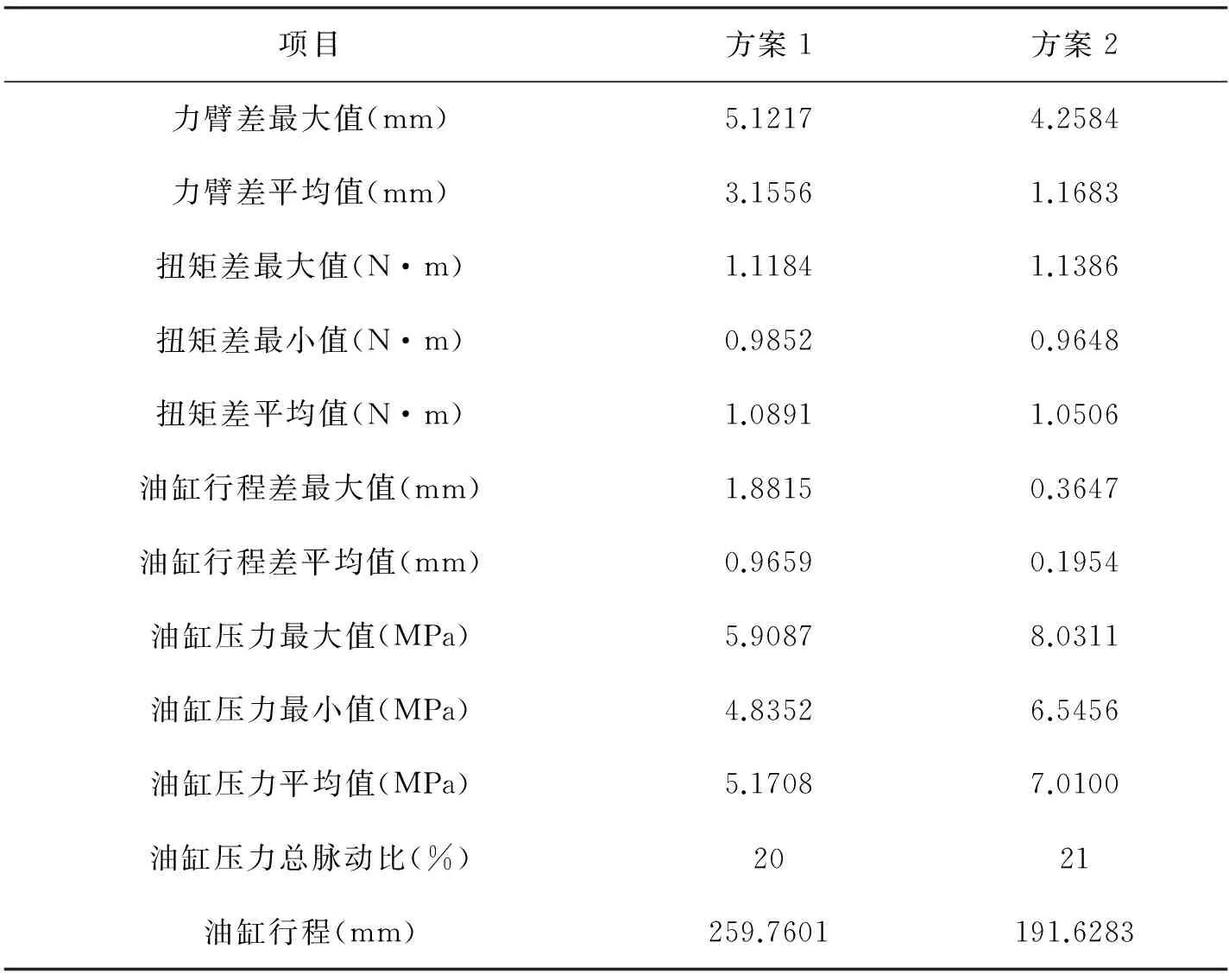

两种方案的结果比较,参见表1和图2~3。第一种方案,油缸工作压力低,但行程铰长,力臂差和行程差大;第二种方案,油缸工作压力高,但行程较短,力臂差和行程差小。

从转向性能要求出发,选择油缸行程短、力臂差和行程差小的方案还是有利的,因此方案2性能较好。其最大力臂差为4.258 4 mm,油缸最大行程差接近于0,油缸行程191.628 3 mm,最大压力值为8.031 1 MPa,性能参数较好。

表1 两种设计方案比较

图2 设计方案1 图3 设计方案2

优化设计的部分程序如下:

function ROTATEZL15C

L=[63 35 83 270 180 35 35 10 170 6000 1540 410 0.125 9.81];%

r=sqrt(2)/4*L(12);

T=L(13)*L(10)*sqrt(L(11)^2/4+r^2)*L(14);

x0=[225 -40 287 625];

lb=[100 -120 230 240];

ub=[400 120 390 625];

% goal=[50,150,300,300];

goal=[150,50,300,300];

weight=abs(goal);

[x,fval,attainfactor,exitflag,out]=fgoalattain(@rotaobj,x0,goal,weight,[],[],

[],[],lb,ub, @rotacon,opt,L,T)

运行结果:

x =223.8326 -34.3138 289.1532 624.7294 设计参数结果

fval=224.0486 74.6848 259.7600 367.1243 目标函数结果

4 结束语

为优化装载机转向性能,建立了4 个转向性能指标, 并以此为优化目标, 对装载机的铰接转向机构进行了优化设计, 得到综合性能最优的机构铰接点位置,为装载机铰接转向机构的改进及新产品研发提供了理论依据。

[1] 秦四成.工程机械设计[M].北京:科学出版社,2003.

[2] Recktenwald G.数值方法和MATLAB实现与应用[M].伍卫国,万群,张辉,等,译.北京:机械工业出版社,2004.

[3] 飞思科技产品研发中心.MATLAB 6.5辅助优化计算与设计[M].北京:电子工业出版社,2003.

[责任编辑:寸晓非]

2014-09-16

洪如(1980-),女,福建厦门人,厦门华厦职业学院信息与机电工程系讲师; 王慈(1964-),男,福建厦门人,厦门华厦职业学院信息与机电工程系高级工程师。

TH122

A

1008-4657(2014)06-0072-05