备用泵系统气穴解决办法探讨

2014-07-31王涛

王 涛

(中国石化集团四川维尼纶厂,重庆 长寿 401254)

泵作为液体介质的输送设备,被广泛应用。在连续运行的装置中均设有备用泵,重要的泵组在工艺设计中往往带有联锁自启动,以保证装置的连续运行。泵在工作时,若系统中存在气相聚集,由于液体的不可压缩性和气体的可压缩性,将使液体介质的扬程不能达到规定值,从而引起相应系统或装置停车,造成巨大损失。我厂甲醇装置曾因备用泵系统内形成气穴,在主泵出现故障时,备用泵系统不能及时提供足够的扬程,形成压力低联锁,数次造成压缩单元停车。为解决此类问题,实际生产中多采用人工定时排气或加大运行泵切换频率等来尽量减少气穴的影响。

1 备用泵系统气穴成因及部位

气体与液体接触时,气体溶解在液体中,形成一定的溶解度,在气液两相经过相当长时间的接触后,溶解度逐渐趋于一极限,这时气液两相达到平衡,气体溶解过程终止,这一极限溶解度就称为平衡溶解度;平衡溶解度的大小随物系、温度、压力而异。在石化生产中,由于高温、高压及气相液相介质接触频繁的生产特性,往往使得液体介质中溶解有不同种类的可溶性气体,进而存在于液体系统中。

溶解于液体中的气体,由于温度、压力、运动状态等的变化,在密闭静止系统中,将出现解吸;溶解的部分气体解吸出来,形成小气泡,进而不断聚集,在密闭静止系统的顶部形成气穴。

正常情况下,运行的泵系统中不会产生影响其出力的气穴。气穴是与其相连的备用泵系统产生的。

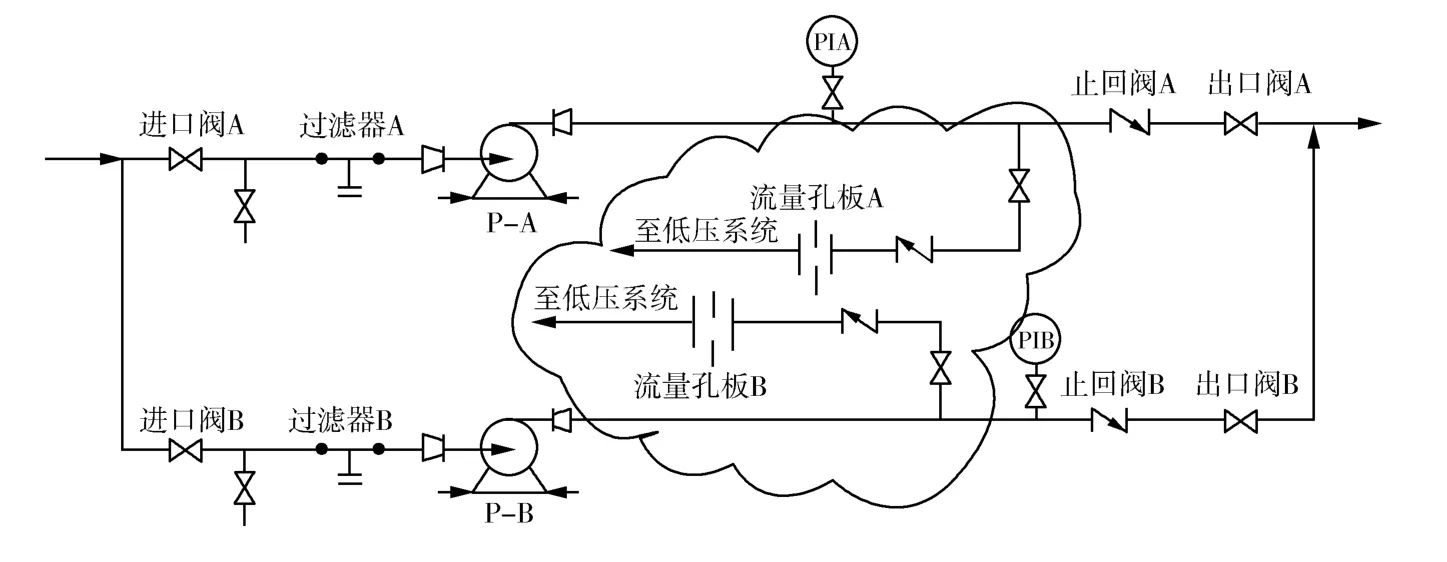

图1 一用一备双泵系统流程示意

由图1可知,互为备用的P-A、P-B泵系统,分别包含了进口阀、过滤器、泵及压力表、止回阀、出口阀、压力表、低排及管道等。正常生产时,一个泵系统运行,一个泵系统备用,但各泵的进出口阀均处于全开状态,管道内均充满介质;由于止回阀的作用,备用泵系统的一段(进口阀到止回阀管段)形成一个密闭静止系统,随着时间、温度、压力等的变化,存在于备用泵系统介质中的气体解吸出来,不断聚集,形成气穴。具体位置如图1所示云状线区域(止回阀下端管道顶部)。

当主泵系统出现故障,主泵停运时,在重要的单元中,备用泵系统就会在规定时间内自行启动,但由于止回阀下端管道顶部存在气穴,在气穴不能消除的情形下,液体介质不能及时流动,造成介质夹气,泵扬程大幅波动,达不到要求值,形成报警甚至联锁,造成相关单元或装置停车,损失巨大。

2 解决思路及方法

由上述可知,备用泵系统中气穴产生的原因主要由三个因素引起,一是介质中溶解有可溶性气体,二是解吸出的气体有时间聚集,三是形成密闭静止系统。介质中溶解有可溶性气体是由装置的工艺流程及介质特性决定的,不可改变,故解决气穴问题的思路主要针对后两个因素进行,思路一,让聚集的气体及时排放出去;思路二,让密闭静止系统“动”起来。具体解决方法如下。

2.1 设置自动排气阀 (方法1)

设置自动排气阀的目的就是让气体不出现聚集,避免形成气穴。其工作原理为,当系统充满液体介质时,介质中的气体因温度和压力变化而不断逸出向最高处聚集,造成阀腔上部气体压力pQ变化,当pQ大于系统压力pX时,阀内浮筒便会下落带动阀杆向下运动,阀口打开,气体不断排出;当气体压力pQ低于系统压力pX时,浮筒上升带动阀杆向上运动,阀口关闭,如此反复循环。图2为常见的立式自动排气阀结构简图。

图2 立式自动排气阀结构示意

图3 一用一备双泵系统设置自动排气阀示意

图3中云状线区域即为安装有前阀的自动排气阀。安装前阀为便于检修或更换自动排气阀,排气阀所排气体引至安全位置。在此需强调一点,鉴于石化装置的特点,解吸出的气体组分各不相同,应根据相关安全环保要求,将解吸气排放至合适位置,并注意排放处的压力。

由自动排气阀的工作原理可知,当系统压力为负压时,若排气阀出口对空,将会造成空气进入系统,从而破坏负压系统。故对于负压系统的备用泵系统,安装自动排气阀是不合适的。

自动排气阀具有结构简单,工作可靠,选择面广等优点,连接形式有螺纹、法兰等;口径DN6~DN600,压力1.0~6.4MPa,温度-100~600℃;材质有铸铁、碳钢、不锈钢、球墨铸铁及其他特殊钢。对于具备安装自动排气阀条件的系统,在实际选用及安装过程中需注意如下几点:

(1)自动排气阀需安装在气穴聚集处(即系统高点);

(2)自动排气阀必须垂直安装,即必须保证其内部的浮筒处于垂直状态,以免影响排气;

(3)系统介质应清洁,无大的杂质;

(4)介质的化学性质及温度、压力等,决定自动排气阀各零部件的选材及规格。

自动排气阀在独立采暖系统,集中供热系统,地板辐射采暖系统,太阳能采暖系统,热泵系统,中央空调,采暖锅炉等领域的应用非常成熟。我厂综合管理中心中央空调系统上就有使用,很好地解决了系统末端高点气穴现象,保证了末端用户采暖、采冷需求。

2.2 增设配有流量孔板的小管径管线至低压系统(方法2)

让密闭静止系统微动起来,进而让解吸气体不能聚集是此方法的目的,见图4。具体为,在系统高点,即止回阀下端管线处,新增一根小管径管线,管线上安装有切断阀、止回阀和流量孔板。切断阀的作用是,泵运行时切断该新增管线;止回阀的作用是,保护系统以防意外;流量孔板的作用是,既保证介质微流动,最大程度节省能耗,又可以起节流降压的作用,从而减轻返回介质对低压系统的冲击。

图4 一用一备双泵系统增设配有流量孔板管线示意

该方法适用于系统压力pX大于流量孔板后压力pL(当然pX与pL的差值不要太大或太小)、泵组系统紧邻处有相容的低压系统(相容即返回的小部分介质对低压系统的影响可以忽略)。流量孔板孔径的大小,应根据与之相连的低压系统、泵的富裕能力、介质的清洁程度等因素综合考虑。一般孔径取2~4mm较为合适。

2.3 构建连通器(方法3)

大家知道,连通器的主要特点就是如果其内只有一种液体,在液体不流动的情况下,各容器中的液面总保持相平。现以大型机组所配置的油泵系统为例,介绍如何通过构建连通器解决备用泵系统气穴的产生。

图5中云状线部分即为备用泵系统需要的配置。具体为,从气穴聚集处(即止回阀下端管道高点)开孔,安装前阀、流量孔板、管道(最好采用小口径管道,DN10即可)等,最后与系统介质的储罐气相相接,形成连通管。备用泵系统顶部产生的解吸气,通过新增的管道和流量孔板进入到储罐气相中;备用泵启动时,通过流量孔板的控制,将有极小部分的介质返回储罐形成回流;备用泵运行正常后可以通过关闭前阀切断回流介质。

图5 一用一备油泵系统构建连通器示意

采用此种解决方法时,要求备用泵系统高点(即气穴处)标高低于相连通的储罐的最低液位,在此种情形下才能形成连通管,消除气穴。

对于已运行机组的油泵和凝结水泵,如果泵系统气穴聚集处的高度(一般在止回阀下端)低于油站油箱和凝结水罐的低液位,可以采用此种方法解决气穴问题。此种方法流量孔板的选型同上述方法2。其缺点是,备用泵启动时有回流量,不过生产实际中因流量孔板孔径较小,该影响可以忽略。

我厂甲醇车间一甲装置压缩机润滑油泵系统,通过构建连通器,在止回阀下端增设了回油箱的流量孔板系统,避免了备用油泵气穴的产生,效果很好。

以上几种方法,均有使用条件的限制,应根据现场实际情况选用。对于新建或改扩建工程,应要求设计单位认真考虑气穴问题并予以解决。

3 结束语

对于化工装置,备用泵系统气穴的产生及解决,在工程设计及生产实际中往往重视程度不够,撰写此文意在抛砖引玉,希望引起相关工程单位及生产技术人员的思考。备用泵系统因输送介质中溶解气体的不同,以及温度、压力、流量、配管等内外部条件的不同,产生气穴的间隔及大小各不相同,在工程设计及生产实践中,应根据具体情况选用合适的处理方法。特别是附属于大型机组的油系统及凝结水系统中的泵组,其备用泵系统气穴的消极影响尤为严重,希望能引起高度重视。