腰果仁油微胶囊制备工艺研究

2014-07-31李维静王改玲曹珂珂

李维静,王改玲,曹珂珂

(蚌埠学院, 安徽 蚌埠233030)

腰果仁油微胶囊制备工艺研究

李维静,王改玲,曹珂珂

(蚌埠学院, 安徽 蚌埠233030)

通过正交试验,研究了喷雾干燥法制备腰果仁油微胶囊的工艺,确定制备稳定的腰果仁油微胶囊相关参数为:大豆分离蛋白与麦芽糊精的最佳配比为1∶2.0,芯材与壁材的最佳比例为1∶1.0,最适宜的载油量为40%.在此条件下得到的腰果仁油微胶囊化的包埋率为78%.

腰果仁油;微胶囊;制备工艺

腰果仁是高级菜肴和名贵的干果,现代医学研究表明它还具有一定的抗癌、抗菌、防止某些慢性病等医药保健作用[1].由于腰果仁含有丰富不饱和脂肪酸,在加工、贮存的过程中,极易氧化变质,因此,为避免油脂的酸败氧化,可利用微胶囊技术将腰果仁油制成固态颗粒状粉末油脂,这样不仅有利于其储存、运输和应用,还可扩大其应用范围[2,3].在食品工业中,微胶囊技术主要应用于功能性配料的生产.已有的研究证明,微胶囊技术可成功的应用于芝麻油、鱼油、猕猴桃籽油、生姜油、核桃仁油、刺葡萄籽油等物质的包埋[4-9].制备微胶囊有多种方法:喷雾干燥法、复合凝聚法、分子络合法等[10].其中喷雾干燥法成本低、适用性广、工艺简单[11].现采用喷雾干燥法包埋腰果仁油微胶囊.

1 材料与方法

1.1 材料与试剂

腰果仁油(超临界CO2流体萃取,萃取条件:70℃、10MPa)、大豆分离蛋白、麦芽糊精、无水乙醚(分析纯)、石油醚(分析纯).

1.2 试验仪器与设备

电子天平、恒温水浴箱、ZILI-8-100高压均质机(浙江奉化市巨浪机械厂)、YC-015型喷雾干燥机(上海雅程仪器设备有限公司)等.

1.3 试验流程

称取一定量的壁材、乳化剂、稳定剂溶解在60℃的蒸馏水中→将预热到60℃的腰果仁油加入上述水相→高压均质机40MPa均质处理3次得稳定乳液→乳液在进料温度60℃,进料流量115ml/min,进风温度180℃,出风温度90℃条件下喷雾干燥[12,13]→微胶囊产品.

2 微胶囊包埋单因子试验

选取壁材配比(A)、芯壁配比(B)、载油量(C)三个因子研究其对包埋效果的影响,从而选取最佳条件.

2.1 包埋率的测定

通过测定微胶囊的表面油含量和微胶囊总油量来测定包埋率.包埋率=1-(微胶囊表面油含量/微胶囊总油含量) ×100%.[14]

2.2 壁材配比

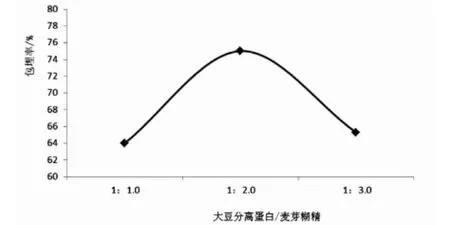

选择芯材与壁材的配比为1:1.0,在载油量为40%时测定大豆分离蛋白与麦芽糊精的比例分别为1:1.0、1:2.0、1:3.0时的包埋率.

2.3 芯壁配比

选择大豆分离蛋白与麦芽糊精的比例为1:1.0,在载油量为40%时测定芯材与壁材的比例分别为1:1.0、1:1.5、1:2.0时的包埋率.

2.4 载油量

选择大豆分离蛋白与麦芽糊精的比例为1:2.0,芯材与壁材的比例为1:1.0时测定上述样本分别在载油量为30%、40%、50%时的包埋率.

3 试验设计

通过单因子试验及相关资料确定本实验研究壁材配比(A)、芯壁配比(B)、载油量(C)三个因子对腰果仁油微胶囊制备的包埋效果的影响,应用L9(33)正交设计本实验:

表1 正交试验因素水平表

4 结果与分析

4.1 腰果仁油微胶囊乳液单因素试验分析

经过初试验,选择适用于腰果仁油的壁材即麦芽糊精和大豆分离蛋白.先以单因素试验来研究壁材的配比、芯壁比例、载油量三个因素对微胶囊化效率的影响.

4.1.1 壁材配比变化对腰果仁油微胶囊化效率的影响.由图1可见,在大豆分离蛋白与麦芽糊精的比例为1:2.0时是微胶囊化效率最好的,当大豆分离蛋白的比例由1:2.0减少为1:3.0的过程中,微胶囊化产品的效率呈下降的趋势.这是由于大豆分离蛋白的乳化性与成膜性较好,适当的提高大豆分离蛋白的比例,有利于提高微胶囊的包埋效率.但大豆分离蛋白的比例也不能过高,因为大豆分离蛋白具有很强的吸水性保水性和膨胀性,易使料液黏度过大,不利于囊壁形成,造成包埋率会下降.麦芽糊精在干燥过程中会覆盖在蛋白质膜的表面,减少芯材向壁材表面的扩散和迁移,使微胶囊致密性提高.

图1 壁材配比变化对微胶囊化效率的影响

4.1.2 芯材与壁材比例变化对腰果仁油微胶囊化效率的影响.由图2可见,当芯材与壁材比由1:0.5变化为1:1.0的过程中,微胶囊化效率呈上升趋势,这是因为此时壁材量相对增加,使得芯材损失减少,可一定程度提高微胶囊率.但若继续减少芯材比例,芯材过少,加上包埋过程中一些芯材的扩散流失会使包埋率有所下降.

图2 芯材与壁材比例变化对微胶囊化效率的影响

4.1.3 载油量变化对腰果仁油微胶囊化效率的影响.由图3可见,较低载油量时,腰果仁油微胶囊效率随着载油量的升高逐渐上升,然而含油量过高,表面吸附的表面油也增多,影响微胶囊的成囊[15],在载油量40%时包埋率最高.

图3 载油量变化对微胶囊化效率的影响

4.2 腰果仁油微胶囊化工艺参数的优化

在单因素试验的结果上,进行对腰果仁油微胶囊的正交试验优化.三因素分别为壁材配比、芯材与壁材比例、载油量.以微胶囊化的效率为衡量标准,测定、计算其包埋率,并进一步对其做工艺参数优化.表1为腰果仁油微胶囊正交试验因素水平表.

由正交试验结果分析表可知:表中各因素的极差值R的大小顺序为A>B>C,反映A因素即壁材的配比对腰果仁油微胶囊化效率影响最大,是主要影响因素,其次是芯材与壁材的比例,最后是载油量.最优工艺条件为A2B1C2,即大豆分离蛋白与麦芽糊精的比例为1:2.0,芯材与壁材的比例为1:1.0,载油量为40%时的包埋效率最高.

5结论

通过试验研究选择了不同的壁材比,芯壁比和载油量对腰果仁油微胶囊包埋率的影响,得出包埋最佳条件.由表2和图1、图2和图3可看出壁材的配比对腰果仁油微胶囊化效率影响最大,其最佳配比为1:2.0;芯材和壁材的比例对腰果仁油微胶囊化效率影响次之,其最佳比例为1:1.0;最适宜的载油量为40%,在此条件下得到的腰果仁油微胶囊化的包埋率为78%.

表2 正交分析结果

〔1〕黄敏,操国庆.腰果产业具有良好的发展前景[J].食品工程,2009(1):27-29.

〔2〕C L Beristain,E Azuara,E J Vernon-carter.Effect of water activity on the stability to oxidation of spraydried encapsulated orange peel oil using mesquite gum (Prosopis Juliflora)as wall material[J].Journal of Food Science,2002,1(67):206-210.

〔3〕Joseph A Bakan.M icroencapsulation of foods and related products[J].Food Technplogy,1973,(5):34-44.

〔4〕王丽娟,李志芬,闫心丽,等.芝麻油微胶囊化复合壁材的选择及工艺条件的研究[J].粮油加工,2007(3):56-58.

〔5〕朱迅涛,许时婴.以大豆蛋白制备微胶囊化鱼油的研究(I) [J].中国油脂,1998,23(5):31-34.

〔6〕冯卫华,刘邻渭,许克勇.猕猴桃籽油微胶囊化技术研究[J].农业工程学报,2004,20(1):234-237.

〔7〕向云峰,杨佳祝.生姜油树脂微胶囊生产工艺的研究[J].中国调味品,1996(9):l5-20.

〔8〕阎师杰,吴彩娥,寇晓虹,等.核桃油微胶囊化的工艺研究[J]学业工程学报,2003,19(1):168-171.

〔9〕胡楠,熊兴耀,刘东波.刺葡萄籽油微胶囊化研究[J].湖南农业大学学报(自然科学版),2009,35(4):388-389.

〔10〕刘晓庚,谢亚桐.微胶囊制备方法的比较[J].粮食与食品工业,2005(12):25-29.

〔11〕JACKSON L S,LEE K M icroencapeulatian and the food industry[J].Lebensm ittel W issenschsft and techndogie, 1991,24(8):289-297.

〔12〕崔炳群,罗燕平.鱼肝油微胶囊化研究[J].食品工业科技, 2005(5):79-83.

〔13〕李延辉,郑明珠,刘景圣.微胶囊化榛仁油的制备工艺研究[J].食品科学,2006,27(6):136-138.

〔14〕李艳茹.汉麻籽油喷雾干燥微胶囊工艺的研究[J].中国粮油学报,2011,29(12):60.

〔15〕葛毅强.微胶囊型天然维生素E粉末的研制[J].食品工业,2000(3):32-34.

TS225

A

1673-260X(2014)07-0066-02

安徽省高等学校省级自然科学研究项目(KJ2012Z239)