船舶关键节点处通用模板的应用

2014-07-31包冬进马蒋永吴国妹

吴 红,包冬进,马蒋永,吴国妹

(1.江苏新世纪造船有限公司,江苏 靖江 214500;2.江苏新扬子造船有限公司,江苏 靖江 214500;3. 中海工业(江苏)有限公司,江苏 江都 225200)

船舶关键节点处通用模板的应用

吴 红1,包冬进1,马蒋永2,吴国妹3

(1.江苏新世纪造船有限公司,江苏 靖江 214500;2.江苏新扬子造船有限公司,江苏 靖江 214500;3. 中海工业(江苏)有限公司,江苏 江都 225200)

为了确保船舶关键的区域处中心线对正,研制了在船舶建造时使用一种叫做“模板”的定位和检测工具。以74 500 DWT化学品船为例,探讨一种通用型模板,使某个节点在多种板厚情况下,仅用一块模板就可进行焊前定位与焊后检测,达到方便携带且节省成本的效果。

船舶节点;板厚;模板

0 引言

船舶在航运时局部结构产生较大的应力,这些关键区域产生的应力必须得到有效的传递和释放,因此在船体建造过程中尽量保持结构对正。国内某船厂新建的一艘散货船曾发生一事故,压载舱强度试验时发现内底板存在细小裂缝。经过测量和分析发现:由于内底板上下结构错位产生剪力,使得焊缝缺陷延伸到内底板上使其裂开。由此可见,应力高的关键区域的结构焊接必须得到严格监控,这些关键点位置称为CM节点(CONSTRUCTION MONITORING的缩写)。目前,有些船级社在监造时已将这些关键区域节点作为必检的重要项目逐个检查,以确保结构的合理对正。

1 基本要求

为确保CM节点区域的结构对正偏差在规范值以内,传统的焊前和焊后检测方法为检验线划线方法,检验划线见图1。例如在平板上驳移114.3 mm打检验点,斜板安装时检查斜板下口到检验线的距离是否为100 mm,以此判断装配是否到位。这种检测方法会存在累计误差,且焊后由于下口焊肉堆积,需另借用角度样板检查装配精度。通常这些CM节点处板厚变化多,尤其是散货船,按1:1比例制作的角度样板多达十余个,不但浪费时间和成本,而且携带不便。因此,有必要对CM节点模板进行研究。

本文以入级LR(英国劳氏)船级社74 500 DWT化学品船为研究对象,对存在较多板厚CM节点只做一个模板,就能达到既可以焊前检查又能焊后检查的目的。

图1 使用检验线焊前检验装配精度(单位:mm)

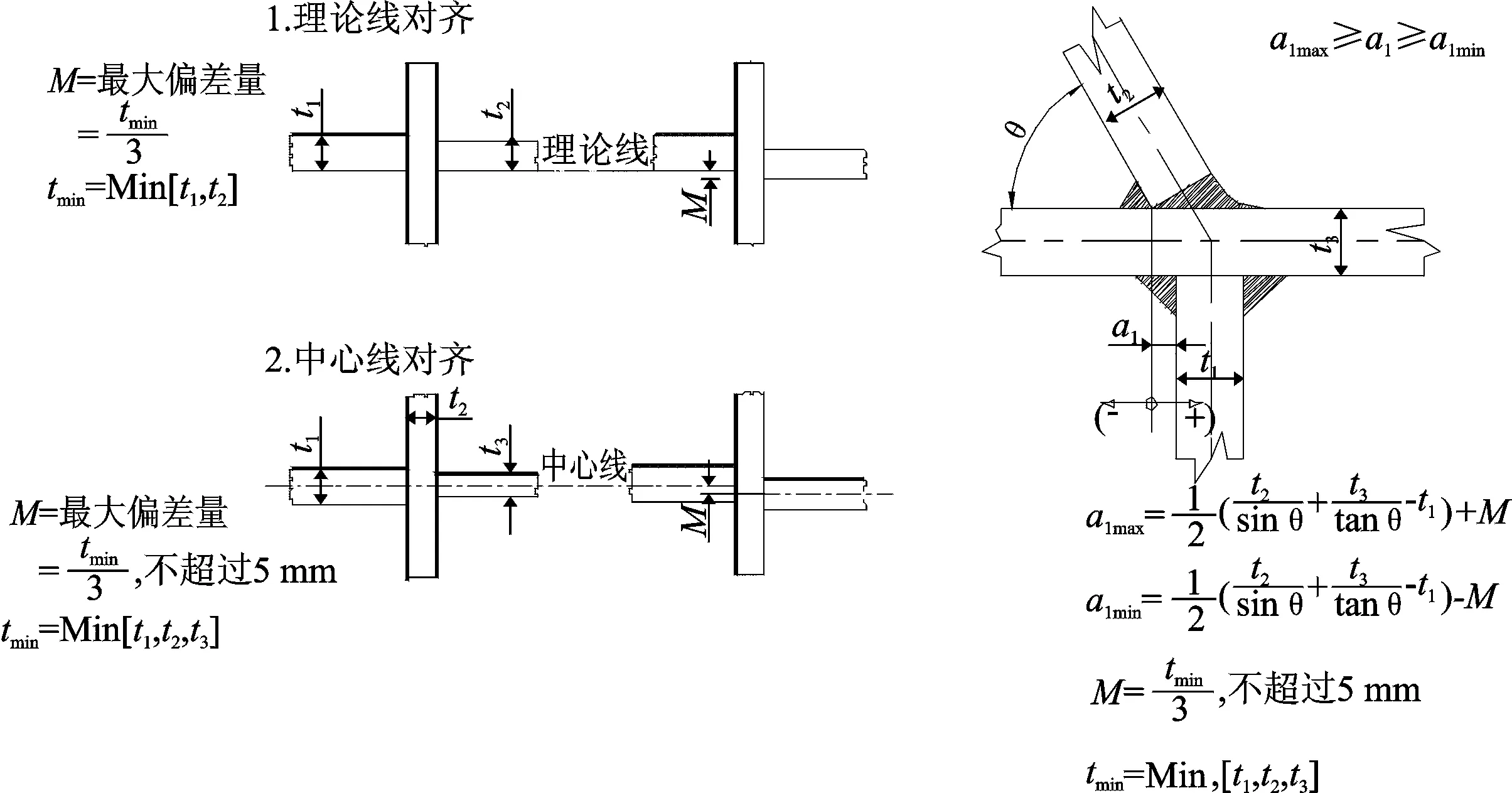

LR船级社对CM节点的规范要求,如图2所示。结构对正方式有2种:理论线对正与中心线对正,前者要求理论线的最大错位量M为最小板厚t的1/3;后者要求中心线最大错位量M为最小板厚t的1/3与5 mm,取2个数值中的较小者。具体操作中采用何种对正方式,主要依据这些关键区域所处船舶的位置和考虑施工便利,最终的对正要求也需得到船级社的确认。该船在详细设计时送审了CM图,各CM模板的制作需参考此船级社认可的图纸。

2 模板制作

图3为74 500 DWT化学品船部分CM节点位置。现以CM1为例说明模板制作方式。该船CM1节点采用中心线对正的方式,见图4。本例中根据工厂的装配顺序,边纵桁、内底板进行装配焊接完成后,再装配斜板,故图4中模板是采用平行于肋位方向,贴靠边纵桁和内底板来检测斜板的安装精度。

图2 船级社对CM节点板厚对正的要求

图3 74 500 DWT化学品船部分CM节点位置示意

第1步:从边纵桁理论线向舷侧任意长度L取2点,为图中标记点3和标记点4。两点确定一条直线,相交内底板于A点。

第2步:从A点向斜板做垂线,交与B点,垂线AB长度设定为Y。

图4 适用CM1节点的通用模板

第3步:斜板与内底板夹角为θ,依据三角函数可计算出这时Y值所对应的公式:

Y=(L+0.5t1)sinθ+0.5t3cosθ-0.5t2

第4步:为测量方便,Y值减去一个定值X得到较小的变量b值,X为A点到模板检测边的垂直距离。为定位X值,从A点作斜板平行线,在平行线上任取两标记点1和2。

第5步:根据此CM节点在不同肋位处t1、t2、t3值,就可分别计算出这些肋位对应的Y值,见表1。

表1 部分CM1节点的计算表格

第6步:为确保使用过程中通用模板的精确度,在模板制作时绘制标记点1~4,并如图4中连成直线。每次使用前,只需检查这2条直线距离模板边的L值、X值是否为表1中给定的定值,即可确定此模板的准确性。

通用模板高度在200 mm左右,使用薄板下料即可。焊前和焊后检查时,拿通用模板及这份检查表格,就可进行节点对正的快速检测。表格可以贴在模板上。上述涉及到的公式,可以运用Excel快速计算出结果来。

根据上面的方法,对于该船CM5节点与CM6节点也可快速绘制出这两个节点位置的通用模板,见图5,然后再通过套料软件将模板转换成切割机代码,下料之后即可使用。

3 结语

本文研制的通用模板已在74 500 DWT化学品船、82 000 DWT散货船、176 000 DWT散货船等中得到应用。经实际证明,此模板的运用使工人在焊前对关键区域结构对正得到有效控制,同时又便于船检人员在焊后可使用模板进行检查。通用模板化繁为简,不仅使模板得到了重复利用,也有效提高了船体的建造精度和产品质量。

图5 CM5、CM6节点的通用模板

2013-05-09

吴红(1979-),男,工程师,主要从事船体设计工作;包冬进(1986-),男,助理工程师,主要从事船体设计工作;马蒋永(1988-),男,助理工程师,主要从事船体设计工作;吴国妹(1981-),女,助理工程师,工程硕士研究生,主要从事船体设计工作。

U671

B