加强生产管理 提高选煤厂经济效益

2014-07-30高瑞冬

高瑞冬

(西山煤电(集团)公司 官地矿选煤厂,山西 太原 030022)

西山煤电集团官地矿选煤厂入洗原煤全部来自官地矿井。选煤厂设计生产能力3.0 Mt/a。主要洗选工艺为50×0.5 mm不脱泥无压三产品重介旋流器分选,0.5×0 mm浮选,0.5 mm×0煤泥加压过滤机和板框压滤机联合回收。自2002年以来,选煤厂配套实施了动筛、筛分、洗选、运输、产品质量控制及储装运等生产系统主要环节的技术升级,运行良好。随着矿井生产的逐步稳定,产量达10 000 t/日以上。设计日入洗原煤9 000 t,实际日入洗原煤平均在7 000~8 000 t。

建厂以来,随着原煤煤质变差,细粒级含量增高,该厂为有效控制原煤质量的稳定性,确保洗选产品质量,提高产品回收率及经济效益,使产品适应市场需求,逐步调整生产管理方法及思路。经不断摸索、创新,并依托一系列的工艺改造、优化,目前,该厂生产管理已适应煤质变化和市场的需求。

1 控制原煤质量稳定性

1.1 煤质特征

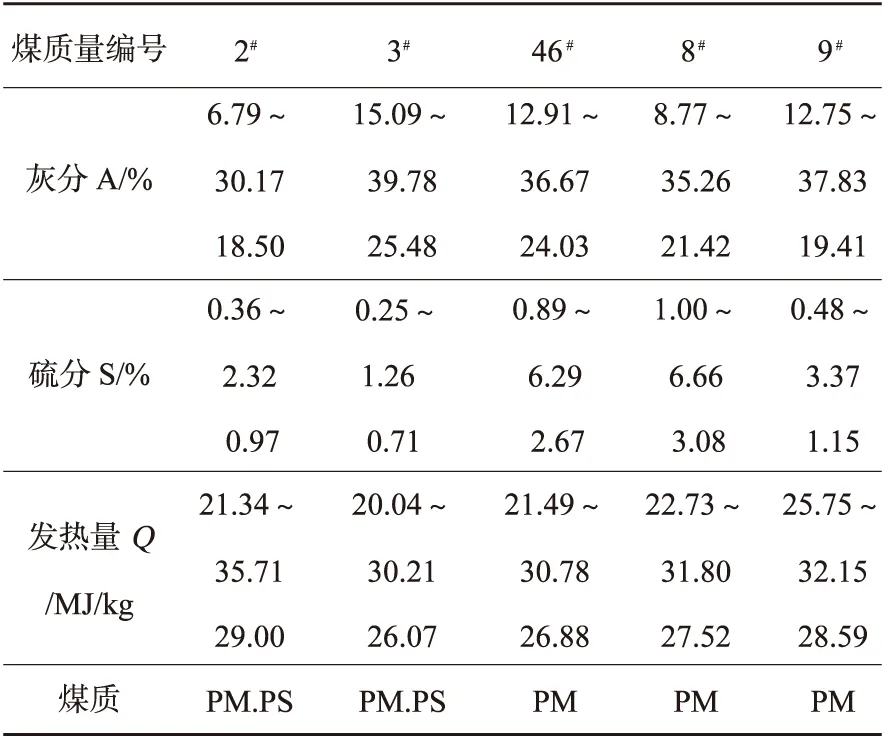

官地矿井下共2#、3#、6#、8#、9#等5个可采煤层,可采煤层煤质特征见表1。

5个煤层从硫分方面可以分成两大类,一类是2#、3#上组煤,硫分小于1%,另一类是6#、8#、9#中、下组煤,硫分大于1.7%。同一类之间煤质特征又各有不同。上组煤中,2#煤层中灰特低硫煤,灰分为18.50%,硫分为0.97%。3#煤属于高灰低硫煤,灰分稍高为25.48%,硫分为0.71%。下组煤中,6#煤灰分和硫分在5层煤中属高灰高硫煤,灰分24.03%,硫分为2.67%。8#煤属中灰高硫煤,灰分为21.42%,硫分为3.08%。9#煤属中灰中硫煤,灰分为19.41%,硫分为1.15%。5层煤共同特点:煤泥含量少、煤泥水易沉降、矸石硬且不易泥化。

表1 可采煤层煤质特征表

1.2 从源头控制原煤质量

根据煤质特点和对产品的质量要求,经过多方面研究对比,5层原煤在井下分采分运,按硫分高低分成2组,地面分别进行卸载、筛分、破碎及堆贮。入洗前0~50 mm级两类原煤按比例通过2条胶带输送机运至入洗皮带输送机。低硫煤通过分岔溜槽可经分级筛进行分级(筛孔d13 mm),高硫煤不分级,直接转载至入洗原煤带式输送机与分级筛的筛上物混合后进入主厂房洗选加工。当-13 mm低硫末原煤不需要入洗时,经刮板输送机运至洗混煤胶带输送机,与主厂房洗选后产品一起通过转载运至产品装车仓。当需要部分入洗时,直接运至入洗原煤带式输送机进入主厂房分选。

入洗的原煤应预先排矸,效果好坏直接关系到主洗系统的入洗原煤质量。该厂预排矸系统采用跳汰工艺,动筛系统分选粒度在25~350 mm,但在拉运毛煤过程中,原系统进入动筛后-65 mm的毛煤直接进入主系统入洗,无法最大限度地发挥动筛的排矸能力,造成入洗原煤煤质灰分高,影响了选煤厂的经济效益。因此,进行了优化动筛工艺,提高入洗原煤质量的研究。经对大量的生产统计数据、分级筛的通过能力及原煤的水分等研究分析,将分级筛筛板的筛孔由65 mm缩至35 mm六菱形的筛孔,使35~65 mm的毛煤也可通过动筛排矸。项目实施后,经现场及生产数据统计,每小时可多排矸30~50 t,即每小时可多入洗原煤30~50 t,使入洗原煤的灰分降低3%~5%。

2 有效控制洗选产品质量稳定性

该厂在保证产品质量的前提下,努力提高产品回收率,降低中矸带煤损失,以便有效合理地利用煤炭资源,节约用煤。为有效控制产品质量稳定性,重点加强了洗选工艺管理,并对制约产品回收率提高、影响产品质量的薄弱环节采取了有效的技术改造。

2.1 降低中煤、矸石带煤

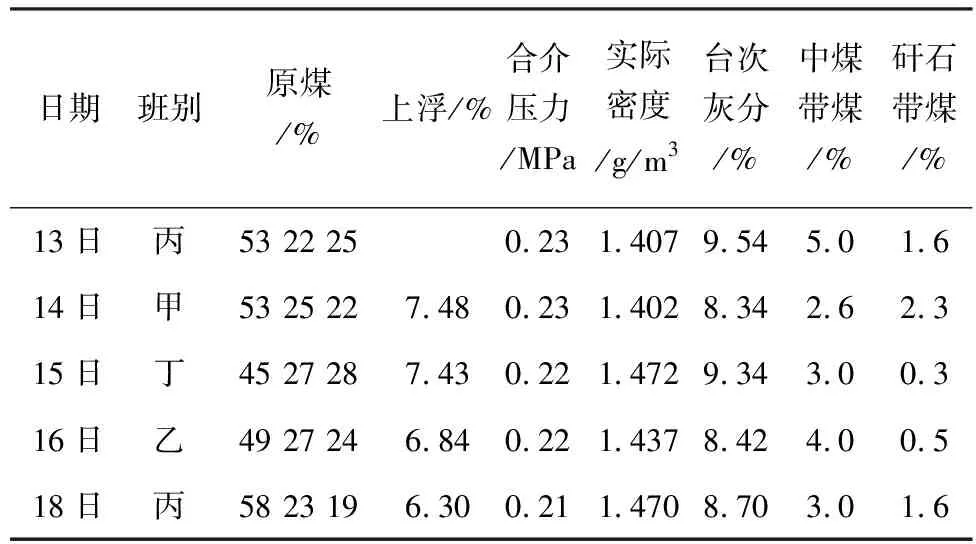

2004年2月1—11日重介生产快浮结果测得中煤带煤在10%~15%,矸石带煤最高2.8%,最低在1.5%左右,远远高于设计值。为此提出降低矸石带煤,首先确定了3个压力:0.23 MPa、0.22 MPa、0.21 MPa,并进行跟踪试验,重介副产品带煤检测结果见表2。

通过表2中的数据对比,得出配洗时,合介压力设定为0.22 MPa时,矸石带煤可以控制在1.0%以下,通过跟踪验证,基本上可把矸石带煤控制在0.5%左右。

表2 2004年2月重介副产品带煤检测表

同时在生产中,经常检查原料煤入口及产品出口,发现堵塞及其它异常及时处理;定期检查入料及产品出口磨损情况,按时更换以保证分选效果;处理堵塞及更换配件时,可打开法兰进行修理或更换,切忌重锤敲击,以免损坏耐磨衬里;严禁金属及其它异物进入旋流器,以防止旋流器意外损坏。

2.2 降低粗煤泥灰分

粗煤泥原采用2组d350×12旋流器组回收。随着入洗原煤煤质变差,细粒级含量增高,粗煤泥灰分偏高、产率下降,特别在入洗3#煤时,粗煤泥灰分在15%~17%,难以达到喷吹煤灰分≤10%的要求,严重影响了选煤厂的经济效益。对此,通过对大量的生产检查数据及实验室试验数据进行分析,采取了如下措施:

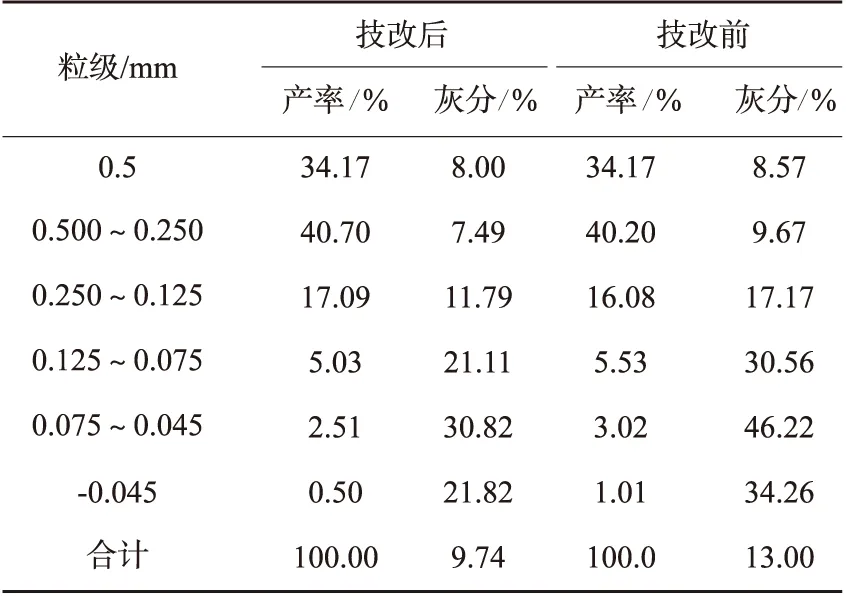

经对原工艺中降低粗煤泥灰分、提高精煤产率的设备选型方案研究,选用大直径FX800粗煤泥分选器取代d350×12旋流器组分选粒度-0.25 mm的粗煤泥。根据工艺现状,制定改造方案,拆除1个备用系统,将原d350×12旋流器组更换成FX800粗煤泥分选器,旋流器直径d800 mm。经反复工业试验、调试,溢流口径在260 mm,底流口径在180 mm,压力在0.12~0.13 MPa,达到最佳效果,技改前后小筛分试验结果对照见表3。

从表3可见,选用大直径FX800粗煤泥分选器取代d350×12旋流器组分选粗煤泥,底流灰分降低1.5%~2%,回收率提高0.3%~0.5%,取得良好效果。

表3 技改前后粗煤泥小筛分试验对照表

2.3 在线测灰仪的应用

重介洗煤生产是一个连续、大规模、自动化、集中控制的作业过程,没有及时、准确的技术检查指标提供指导,会造成质量控制参数调整的混乱,特别是灰分控制出现过剩和不合格品频率增大,煤质波动增大。而人工测灰方法,从采、制、化到得出分析结果,需要40 min左右,严重滞后于生产且准确性较差,产品质量不能进行及时、有效地控制。为此,该厂对501精煤采用在线灰分检测,根据皮带周期、精煤装仓时间、仓容等要求,选择200 s分析、显示数据并统计累计平均结果。根据生产需要,设置了现场“清零”信号输入装置,实现了每个精煤仓灰分、煤量准确检测和统计。测灰仪使用后,可对精煤灰分进行及时、准确地控制,杜绝了产品质量过剩和不合格产品的出现,保证了产品质量,提高了官地矿喷吹煤的信誉,为扩大市场创造了有利条件;同时由于质量控制稳定性提高,减少了精煤损失,回收率提高0.3%~0.5%。

3 有效降低介耗、电耗

3.1 降低介耗

为有效降低介耗,对造成介耗高的薄弱环节采取了如下措施:

1) 针对产品带介高的问题,对各班产品带介进行检查,发现精、中、矸带介较高,其中精煤平均带介3.3 kg/t,中煤带介3.5 kg/t,矸石带介4.2 kg/t,折合洗选吨原煤介耗3.7 kg/t,介耗高,加工成本高。通过在脱介筛加设4道挡堰,增加了煤样在脱介筛上的滞留时间,同时,在稀介段增加一道喷水。通过以上措施,改善了脱介筛脱介的效果,当弧型筛运行120 h后,及时将其出料、入料翻转,保证了弧型筛的脱介效果,减轻了脱介筛的负荷。

2) 磁性物回收率低,与厂家提供的技术指标磁性物回收率可达99.98%差距较大。针对磁选机介质回收不好的问题,首先调整了磁选机尾矿出口垫片,选择孔径d50 mm的垫片,保证其溢流量占到尾矿量的25%,分台调整磁选机磁偏角,在精矿脱落处加刮矿皮。通过以上措施,提高了磁选机的磁性物回收效果,使其磁性物回收率达到了99.50%以上。

3) 跑、冒、滴、漏介质的回收。现场跑、冒、滴、漏的介质和合介桶的事故放料全部进入扫地泵,扫地泵底流进入尾煤系统,导致一部分磁性物流失到尾煤系统,加重了尾煤系统的负荷,且磁性物得不到充分回收利用。为了保证介质的充分回收利用,把跑、冒介质改入稀介池,由泵打入稀介桶进行回收。

3.2 降低电耗

官地矿选煤厂机械设备特别是大功率设备多,节电的潜力大。采取加强生产组织管理、工艺简化等措施:

1) 减少停车次数及空开车时间。为控制该厂生产用电消耗,加强了各车间生产过程中的用电管理,在生产组织中,生产时间的安排实行避峰用电。避免空开车造成的电耗损失。随时掌握矿井生产情况及井下原煤情况,按比例配煤入洗,保证原煤上量,减少因原煤不足造成空开车,保证生产的连续性,严禁频繁起车。如单系统能保证原煤上量达到600~700t/h,尽可能不开双系统洗煤。加大生产停时考核力度,抓好关键环节,避免因人为因素造成卡、堵等不必要的空开车时间,保证生产的均衡、稳定。设备在生产出现故障时,如检修时间超过20 min,应立即停车,避免空开车。

2) 简化工艺流程。减少大容量设备的数量并改善机械设备的利用,可节约用电量。该厂为提高生产效率,必须消除机械设备中影响生产能力的薄弱环节,采用先进的工艺或改进现有工艺,以达到工艺系统的合理与优化。2009年,该厂准备系统工艺优化,原运行的准备系统为建矿48年的老系统,存在设备老化、故障多、运输环节复杂、人员多、生产效率低等问题。系统优化后,减少设备20台、岗位9个、配电室1个,缩减了运输环节,节约了电能,降低了生产成本,每年可降低生产成本约300万元。

参 考 文 献

[1]丁华琼,熊振涛,李延锋,等.滇东北高硫煤的TBS干扰床脱硫试验研究[J].煤炭工程,2010(7):86-89.

[2]常耀鸿,张延玺,王建设,等.中国煤炭工业可持续发展研究[J].太原科技,2007(7):10-14.

[3]李延锋.液固流化床粗煤泥分选机理与应用研究[D].徐州:中国矿业大学,2008.

[4]王建军,焦红光,谌伦建.细粒煤液固流化床分选技术的发展与应用[J].煤炭技术,2007(4):81-83.

[5]吴明有,李延锋,冉进财,等.粗煤泥的分选及其对选煤工艺的影响[J].选煤技术,2009(2):71-74.