油页岩割岩机的研制与应用

2014-07-30夏文秘高玉通

夏文秘,焦 鹏,高玉通

(山东能源 龙矿集团,山东 龙口 265700 )

1 油页岩概述

油页岩又称油母页岩,是一种高矿物质含量的固体可燃有机沉积岩。油页岩经热解(低温干馏)可得到类似原油的页岩油和类似天然气的煤气。在国际上油页岩被列为非常规油气资源。油页岩不仅可提炼出多种燃料油类,也可炼制出各种合成燃料气体及化工原料,其副产品还可用于制砖、水泥等建筑材料。我国是世界上油页岩储量十分丰富的国家之一。2004—2006年,我国对油页岩资源进行了国内首次评价,查明地质资源量为7 199亿t,折合成页岩油为476亿t,作为常规能源的补充,页岩油对改变我国能源结构具有非常重要的战略意义。

2 问题提出

油页岩硬度高(普氏硬度f=7),韧性大,以往多采用人工镐刨、风镐钻眼、放炮等为主的方法开采,国内尚无成熟的开采设备。1984—1993年,龙矿集团北皂煤矿首先采用无锡采煤机厂生产的DY-150型单滚筒采煤机,随后采用鸡西煤机厂生产的MLS3-2×170型双滚筒采煤机在综采工艺中回采油页岩,共开采油页岩工作面10个,采出油页岩183.659 5万t。在开采过程中,出现如下问题:

1) 采煤机机身太轻、功率小、牵引力不足、机械强度不够。

2) 出现采煤机剧烈振动现象,造成各联接部位螺栓松动断裂、打坏电机输出齿轮、损坏摇臂行星齿轮、摇臂断裂、损坏截煤部、牵引部漏油、烧毁电机等。

3 割岩机关键技术的研究

2008年,龙矿集团和太原矿山机器集团根据油页岩的特性和使用条件,共同开发了新型割岩机,使其具备抗冲击、抗震动、抗弯曲、抗疲劳、功率大、强度高及稳定性良好的特性,满足特定矿井条件要求。

3.1 割岩机有限元模态分析

整机有多阶固有频率,在不同的固有频率下产生的振型不同,会使整机中的零部件损坏,需要对其进行结构模态分析。由于割岩机所受的冲击载荷不确定,故只对其结构的自由状态和约束状态进行有限元模态分析。

1) 自由模态分析结果。

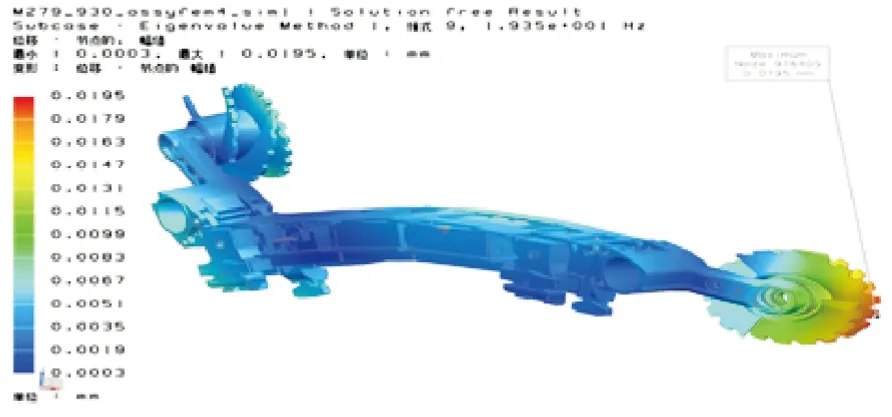

对割岩机整机自由状态进行有限元模态分析,求解前20阶自由模态特性。前6阶自由模态为刚体模态,固有频率很小,不作为校验的分析结果,故对7阶以上模态分析结果进行校验。割岩机整机自由模态分析9阶模态图见图1,其为割岩机在12.55~77.01 Hz的频率范围内,在外部和内部各种振源作用下的实际振动响应特性。由图1可知,随着自由模态阶数由低到高的变化,固有频率不断增高,振型也越来越复杂。割岩机结构工作时构成低频响应系统,16阶模态之后为高阶模态,对其结构影响较小,可以舍弃。7~20阶自由模态的固有频率和振型最大位移见表1。

图1 割岩机整机自由模态分析9阶模态图

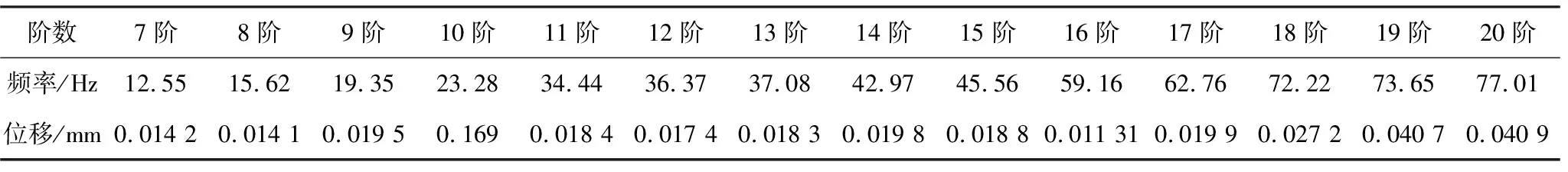

表1 7~20阶自由模态固有频率和振型最大位移表

阶数7阶8阶9阶10阶11阶12阶13阶14阶15阶16阶17阶18阶19阶20阶频率/Hz12.5515.6219.3523.2834.4436.3737.0842.9745.5659.1662.7672.2273.6577.01位移/mm0.014 20.014 10.019 50.1690.018 40.017 40.018 30.019 80.018 80.011 310.019 90.027 20.040 70.040 9

2) 约束模态分析结果。

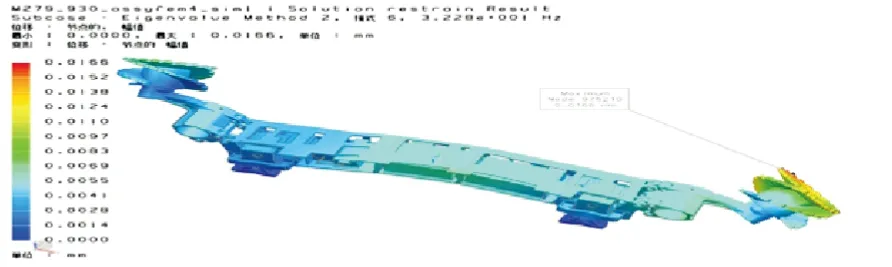

割岩机在工作过程中,承受各种不规则的振动,由于工作面工况复杂,其振动的载荷不断发生变化,其实际的振动与自由状态不同,需对割岩机整机约束状态进行有限元模态分析,求解了前18阶约束模态特性。前4阶模态主要为左、右摇臂及滚筒的振动模态,5阶模态之后为整机的振动模态。割岩机整机约束模态分析6阶模态图见图2。由图2可知,随着约束模态阶数由低到高的变化,各阶模态的固有频率也不断增高,各阶模态的振型也越来越复杂,11阶模态之后为高阶振动模态,对割岩机结构的影响较小,可以舍弃。各级约束模态的固有频率和振型最大位移见表2。

图2 割岩机整机约束模态分析6阶模态图

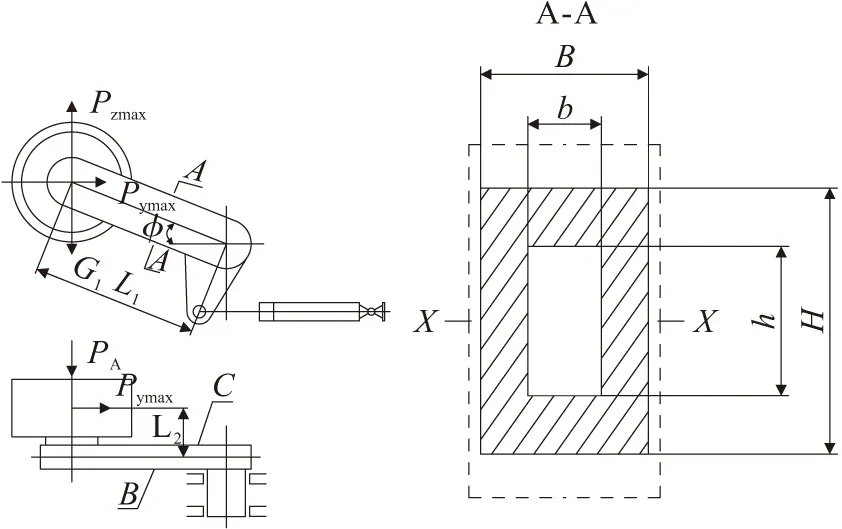

3.2 设计适应油页岩开采的重型截割系统

1) 通过优化传动系统参数、摇臂矩形断面,提高断面的承载面积、抗弯截面模量,最终提高截割摇臂的承载能力。截割臂断面示意图见图3。

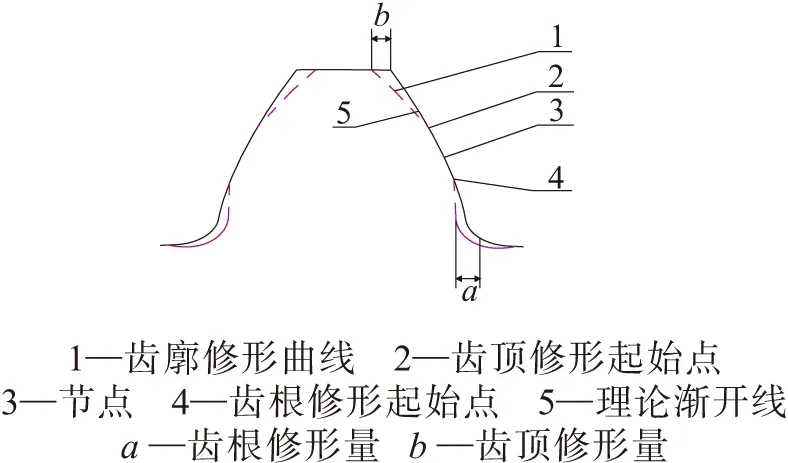

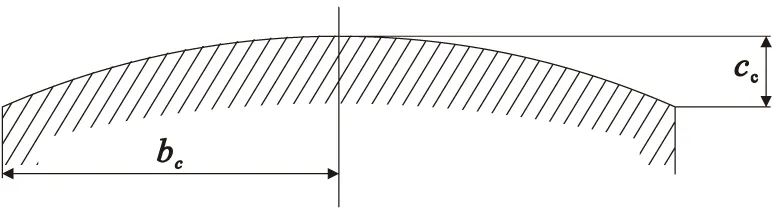

2) 选用抗冲击齿轮材料,采用齿轮齿形修形和齿向修形,消除因齿轮受载弯曲、扭转等弹性变形所产生的应力集中,提高齿轮传动的抗冲击性。齿轮齿形修形和齿向修形示意图见图4,5。

表2 各阶约束模态固有频率和振型最大位移表

图3 截割臂断面示意图

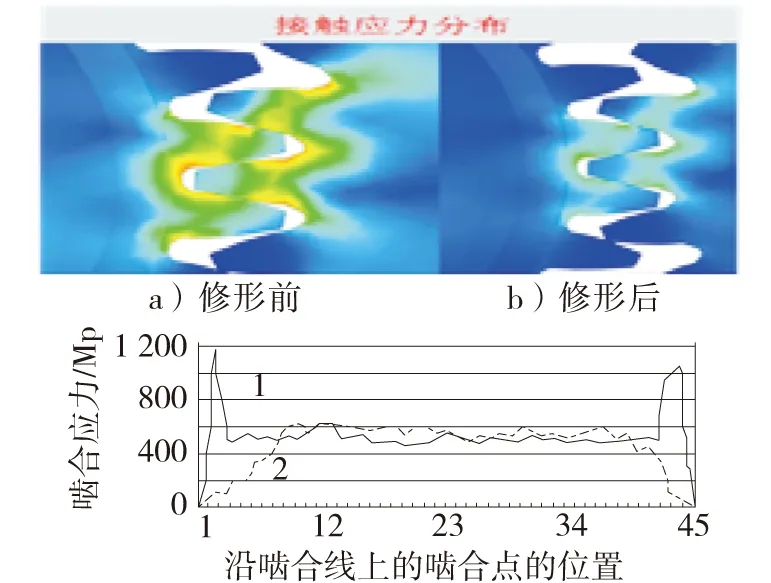

3) 改善行星减速机构的均载和齿面的润滑状态,提高齿轮的承载和抗冲击性能。接触应力分布和应力曲线图见图6。

3.3 提高机身整体的稳定性

1) 割岩机机身使用高强板箱形框架铸焊结构的主机架,此箱型结构由顶板、底板、侧板及一定数量的隔板组成,具有较大的刚度和整体性及较好的抗震性和补偿性,降低了基大反作用力及剧烈震动对牵引部、泵站、高压箱、控制箱的影响。

图4 齿形修形示意图

图5 齿向修形示意图

图6 接触应力分布和应力曲线图

2) 连接形式采用双排螺柱燕尾槽楔铁组合配合液压长螺杆防松结构,对关键部位加强设计,保证了机身连接可靠;对机身进行结构优化重量合理匹配,提高了割岩机整体的抗震性。主机架的应力云图见图7。

图7 主机架的应力云图

3.4 调高油缸的抗冲击性

在调高油缸前后增加高压缓冲油池,割岩机由冲击产生的振动通过高压缓冲油池得以缓冲,避免活塞与油缸端部的直接金属碰撞,降低超负荷的截割力对油缸产生的冲击,延长调高油缸的使用寿命,同时减少对机身产生的巨大冲击。

3.5 增强电气系统的抗震性

通过选用高可靠性的元器件、控制中心、变频器,并且内部线路板采用胶封固化方法处理,紧固位置采用双螺母加厌氧胶固化,监控中心增加阻尼减震等措施,提高电气系统的抗震性。

3.6 优化截割滚筒的破岩性

1) 优化截齿结构。将滚筒叶片头数由3头优化为4头,选择合理的螺旋叶片升角和截齿的排列方式,降低截割能耗,提高出块率。

2) 增加截齿数量。选用重型截齿及齿座,采用K225SPIH及相应的齿靴系统,配U170LR-HF 3.5 25 截齿,调整齿座的空间角度,使截齿在截割的过程中有利于旋转,以延长截齿的使用寿命,提高滚筒截齿受力的均衡性、平稳性及截齿的抗冲击能力,减小截割时的冲击载荷。

3) 在滚筒端盘、叶片易磨损处和齿座前加焊耐磨块,用以保护齿座,减少磨损,提高滚筒的耐磨性。

4) 将滚筒直径由d2 200 mm减少至d2 000 mm,降低截割导致的震动及对割岩机摇臂传动系统的冲击。

5) 配备文丘里喷雾装置,减少水的使用量,提高降尘的效率。

3.7 截割功率的确定

截割功率的大小直接决定了割岩机的截割能力。参照以往使用的DY-150、MLS-2×170及MGTY-250/600采煤机,结合井下现场供电电压为1 140 V的现状,确定将截割功率增加到2×400 kW,牵引功率增加到2×55 kW,调高功率增加到20 kW。

在解决了以上技术关键后,成功研制了专用MGTY400/930-1.1D割岩机,平均月产量10.42万t,性能良好,故障率低,较普通采煤机月产提高了135%。目前,该公司已购置5台整机,为油页岩开采和硬岩开采提供了新型专用设备。

4 结 论

自2007年至今,MGTY400/930-1.1D割岩机在龙矿集团共回采油母页岩1 700多万t,梁家煤矿1103面最高月产量13万t,北皂煤矿1403工作面油页岩单台单面总回采194.75万t,没有进行中修、大修,为龙矿集团年回采油母页岩超300万 t提供了保证。

2013年9月在山西省科技厅组织的鉴定会上MGTY400/930-1.1D割岩机项目的开发研制及应用得到一致好评,为油页岩开采提供了新的技术和装备,符合国家资源综合利用和节能减排的产业政策,达到国际先进水平,具有广阔的推广应用前景。