矿用皮带给煤机驱动滚筒优化设计

2014-07-30马勇

马 勇

(西山煤电(集团)公司 东曲矿,山西 古交 030200)

1 给煤机工作原理

给煤机依靠主电机提供机械动力,经过减速器将转速调整至合适的转速带动驱动滚筒连续运转,同时靠摩擦力带动皮带将煤仓的落煤输送至输送皮带的受煤点。给煤机除了有驱动滚筒和从动滚筒外,在接受煤仓落煤的给煤机受煤点处还安装了带有减震弹簧的缓冲托辊。另外在给煤机的传输皮带外包覆了一层履带式“铠甲”,故称为甲带式给煤机。“铠甲”起到了增加摩擦的作用,使煤仓下落的煤不会与转动的皮带发生相对运动,提高给煤机的给煤效率。

给煤机的皮带带速控制方式有多种,一种是采用变频电机,通过改变电机转速来控制滚筒转速,进而控制给煤量;另一种采用行星摩擦式机械无极变速器实现输出轴转速的改变。给煤机采用液压闸门的开合来控制是否给煤,充分利用了液压传动平稳无冲击的特点。给煤机减速器和主滚筒动力传输采用链传动,具有耐污染和节约成本的特点,同时链传动便于维护。

给煤机液压闸门开启油缸有单独的液压站提供动力,液压站启动电路和给煤机驱动电机电路实现互锁,只有开启给煤机主滚筒驱动电机时,液压站才可以启动,打开给煤机落煤闸门。避免皮带还没有转动就提前开启闸门,从而引起堆煤,加大主滚筒驱动电机的启动负荷造成皮带卡死和大的启动电流冲击电机等现象。

2 给煤机使用情况

西山煤电集团公司东曲矿主运输皮带机尾共有4台给煤机,每台给煤机电机功率为7.5 kW,给煤量为300~2 000 t/h。采用了行星摩擦式机械无极变速器来改变输出转速,经链轮驱动滚筒,变速器的转速为12~52 r/min。给煤机沿皮带机尾段每两台一组,每组两台给煤机相对布置,实现了给煤机向皮带的双向供煤,同时避免了单台给煤机出现故障而造成的煤仓填满现象。

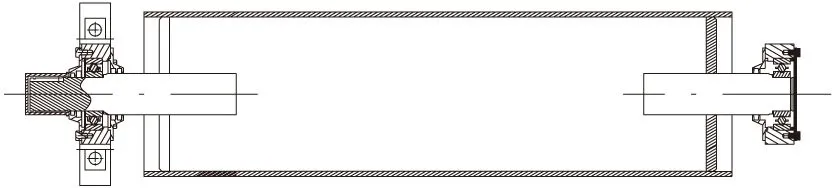

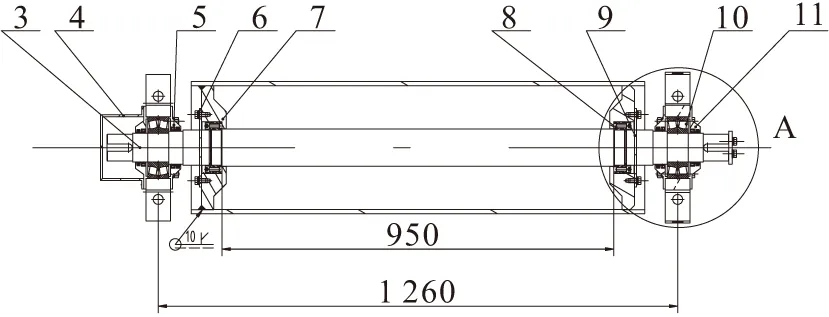

在长期的运行过程中,给煤机经常出现的机械问题就是安装轴承的轴径段被拉坏,具体表现为轴承外圈断裂,内圈处轴径拉细,起定位作用的轴承定位弹性挡圈槽被拉平,失去定位作用。拆卸后修配滚筒组件,整个滚筒的内部结构剖视图见图1,图2。

图1 原结构整体图

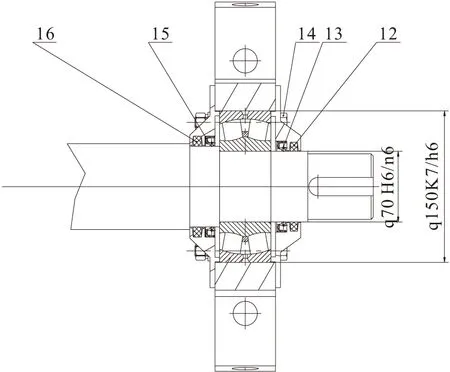

图2 原结构安装链轮端放大图

经过拆卸发现滚筒采用6313轴承,滚筒与滚筒轴为焊接式,滚筒两端采用两个半轴。轴上的轴承两端采用开口弹性挡圈定位,轴端的链轮和轴承座也通过弹性挡圈定位。经过分析发现以下几个问题:

1) 滚筒的轴承单薄,对轴心偏离敏感。

2) 滚筒的支撑轴为两个半轴,难以保证轴心同滚筒壳外表面同轴度的要求,滚筒运转时对轴承造成一定的冲击。

3) 滚筒侧盖板和滚筒轴为焊接,经过长时间运转,滚筒轴会偏离轴心,使轴承偏载,从而使轴承容易损坏。

4) 轴上的轴承采用弹性挡圈定位,在轴心偏离的情况下定位不可靠,长时间运转,驱动滚筒和从动滚筒轴心不平行,皮带跑偏,弹性挡圈定位槽被破坏,滚筒轴心偏移导致滚筒轴轴向轻微窜动,部分轴径被拉坏。

5) 滚筒和轴是焊接形式,若轴的一端损坏而滚筒还完好,由于轴两端不对称,既不能调换方向,也不能单独更换轴,而是筒壳和轴整体更换,造成浪费。

3 优化设计方案

1) 针对以上滚筒轴偏离轴心的问题,决定采用整体通轴,避免因为长时间运转而产生轴心偏离的现象,同时提高对制造和安装的要求。

2) 为了使轴调换方向后能够使用,在空间合理的情况下,将轴做成两端对称的结构。轴的一端工作,另一端备用。备用轴端用一个端罩密封,防止污染和腐蚀。

3) 要使轴和筒壳分离,达到分别更换的目的,在滚筒侧端盖改进了结构,采用轴和筒壳通过帐套连接的方式。这样滚筒侧盖上需要有放置帐套的帐套座。在轴上车出轴肩,并且与帐套接触的轴段和帐套座的内表面要达到规定的表面粗糙度要求。同时轴径整体加大,滚筒侧盖的钢板厚度也加大,滚筒的整体质量加大。

4) 采用了双列圆柱调心滚子轴承,由于轴上零件采用轴肩定位,轴承内径适当加大了5 mm,为了提高承载的能力,在轴承宽度系列中选用了较宽的系列。在轴承外圈的圆周方向上有1个8 mm的槽,槽位于轴承宽度方向的中部。在整周的圆槽内均布了3个直径8 mm的注油孔。较之前的结构,这种注油效果明显,润滑良好。

5) 根据电机的功率,选用帐套的型号和承载能力,具体选型过程如下:

式中:

T—转矩,N·m;

P—电机功率,kW,取7.5;

n—变速器输出轴转速,r/min,为了保证在任何情况下都不会超出帐套的承载能力,取12。

得T=5 968.75 N·m

根据计算结果,选定了帐套的具体型号为:Z2-85×125,额定负荷轴向力为148 000 N,额定转矩为6 300 N·m。

6) 为了加强运行效果,在轴的每个端头与链轮装配的轴段采用了双键的结构。

7) 安装链轮的轴端采用轴端挡板和螺栓定位。

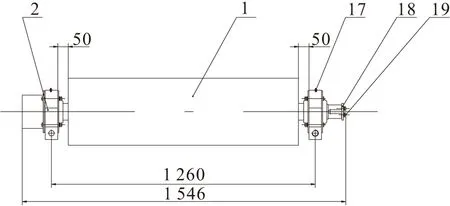

改进后滚筒的总体外观见图3。

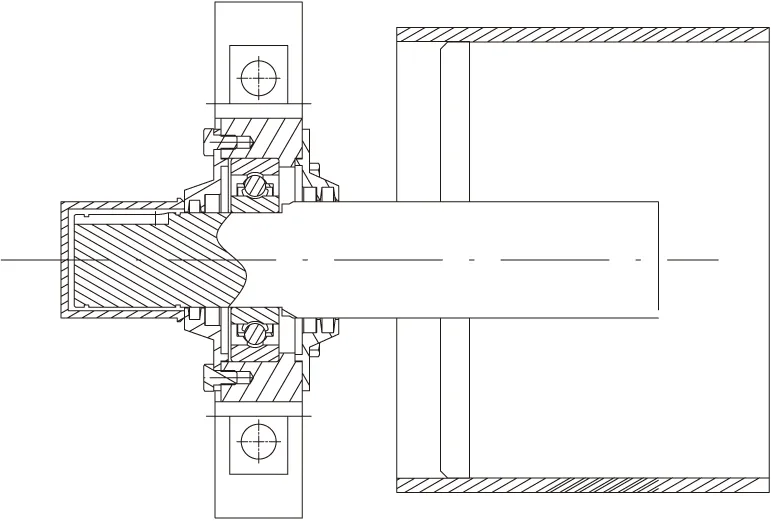

改造后滚筒的整体结构抛视图见图4。

改造后轴端安装链轮放大图见图5。

1—滚筒 2—轴承座 17—直通式压注油杯 18—轴端挡板 19—螺栓

3—轴 4—端罩 5—内端盖 6—螺栓 7—帐套座 8—帐套 9—帐套盖 10—调心滚子轴承 11—外端盖

4 改进后运行效果

经过试运转,滚筒运行稳定,以前出现的滚筒链轮及轴心偏移,使减速器链轮和滚筒链轮不共面导致链条脱落的现象得到改善。这样长时间连续运转,给煤机的可靠性得到提升,减轻了工人的劳动强度,为设备的维护和更换节省了时间。

12—毛毡密封 13—内包骨架油封 14—螺栓、螺母 15—内包骨架油封 16—毛毡密封

从表面来看,改进后的滚筒组件初期的制造和购置费用略高,但是设备经过改良,精度提高,特别是轴和筒壳的同轴度偏差减小,对轴承的冲击和偏载带来的不良影响将会减小,轴承选用了承载能力和抗冲击能力等级高的系列,设备的可靠程度提升后,零部件的更换周期延长,降低了零部件消耗的费用。

参 考 文 献

[1]闻邦椿.机械设计手册[M].第5版.北京:机械工业出版社,2012:29-30.

[2]邹慧君,张春林,李杞仪.机械原理[M].第2版.北京:高等教育出版社,2006:145-146.

[3]大连理工大学工程图学教研室.机械制图[M].北京:高等教育出版社,2007:11-12.