基于Solid Edge的减速器三维建模研究

2014-07-30王英姿刘卫红刘中华

王英姿, 刘卫红, 刘中华

(湘潭职业技术学院工学院,湖南湘潭 411102)

减速器是由许多零件组成的一个部件,若这些零件三维建模,并正确组装,再控制各零件的尺寸协同变化,则可以完成对整个减速器的三维参数化。

1 齿轮的参数化建模

常用齿轮的结构型式多样,具体采用哪种型式主要取决于齿轮的分度圆直径,同时兼顾其应用场合[1]。确定齿轮的结构型式后,其参数化建模主要包括两个方面:齿坯的参数化与齿形的参数化。

1.1 齿坯参数化方法

当齿轮只能采用轴齿轮结构时,齿轮的参数化必须同时考虑轴的结构问题,因此轴齿轮结构的坯体模型与轴综合在一起考虑。齿坯的参数化建模可以采用变量表技术解决。自由锻齿坯结构为例来说明齿坯参数化建模的变量表技术原理[2]。

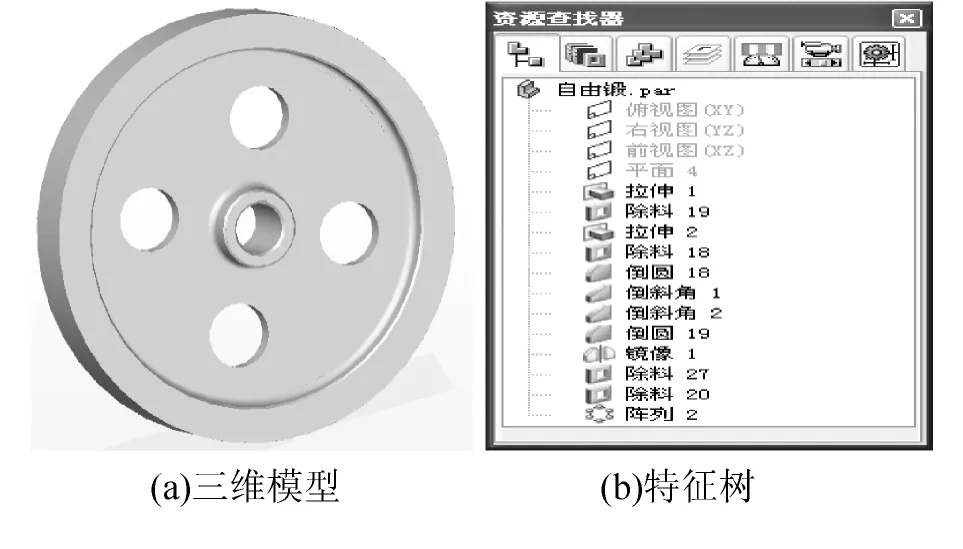

(1)在Solid Edge零件环境中以一组参数交互式构建自由锻齿坯的三维模型,如图1(a)所示,其对应的特征树如图1(b)所示。

(2)设计自由锻齿坯三维模型的变量表。

(3)程序自动计算独立变量的值,并交互确认后更新自由锻齿坯三维模型,然后自动另存为减速器中对应齿轮的名称。

1.2 齿形参数化方法

轮齿有直齿与斜齿之分,两种齿形的特点决定了在Solid Edge中必须采用不同的建模方法,切直齿建模一般采用拉伸除料方法,而切斜齿建模一般采用扫掠或螺旋除料方法;渐开线圆柱齿轮的齿廓为渐开线,齿轮渐开线方程如式(1)所示。渐开线上任一点的坐标值与基圆半径rb及该点的压力角u相关,而不同点压力角u值是不同的,因此,只能采用在VB中调用Solid Edge直接对齿形进行建模的方法。为此,需要解决2个问题:渐开线的2D轮廓生成与由渐开线创建满足要求的三维齿形方法[3-4]。

式中,rb为基圆半径;α为渐开线上任一点的压力角。

1.2.1 渐开线的2D轮廓生成

(1)计算渐开线各点坐标值。渐开线各点坐标值的计算是依据式(1)进行的,但计算的关键是求出渐开线上任一点的压力角,其具体计算原理如图2所示。对渐开线上任一点K,其压力角αK为

考虑到程序计算速度,以及渐开线在程序中采用B样条曲线来逼近,因此只需计算出渐开线齿廓上的11个点的坐标即可。

(2)创建渐开线的2D轮廓。在轮廓平面绘制齿槽轮廓,由齿顶圆弧、齿根圆弧、渐开线与渐开线镜像4条曲线即可形成齿槽轮廓,但需要对轮廓4个角的此4条曲线的外伸端进行修剪,并添加固连关系,使齿槽轮廓封闭[5]。

1.2.2 齿形三维模型的生成

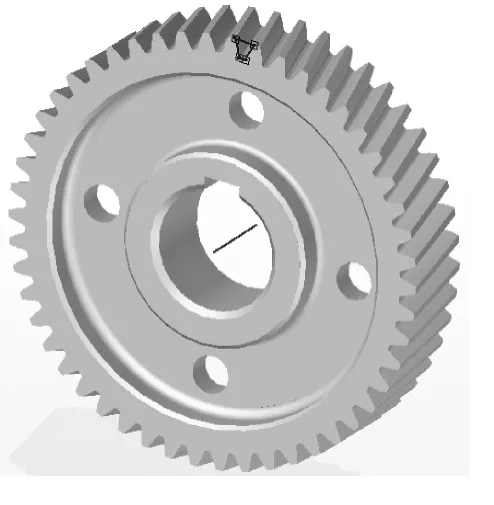

创建渐开线2D齿槽轮廓后,就可以通过拉伸除料功能在齿坯上切出直齿轮齿槽模型特征,或者通过螺旋(或扫掠)除料功能在齿坯上切出斜齿轮齿槽模型特征,然后创建齿根过渡圆模型特征,根据齿数对已创建的齿槽模型特征与齿根过渡圆特征进行环形阵列,形成整个齿轮轮齿的三维模型。图3所示为左旋自由锻斜齿轮的三维模型,其参数为:齿数50、模数4、螺旋角14.91°、齿宽与轮毂宽均为45 mm、轴孔直径60 mm。

图1 自由锻齿坯

图2 渐开线压力角

图3 自由锻齿轮模型

2 传动轴的参数化建模

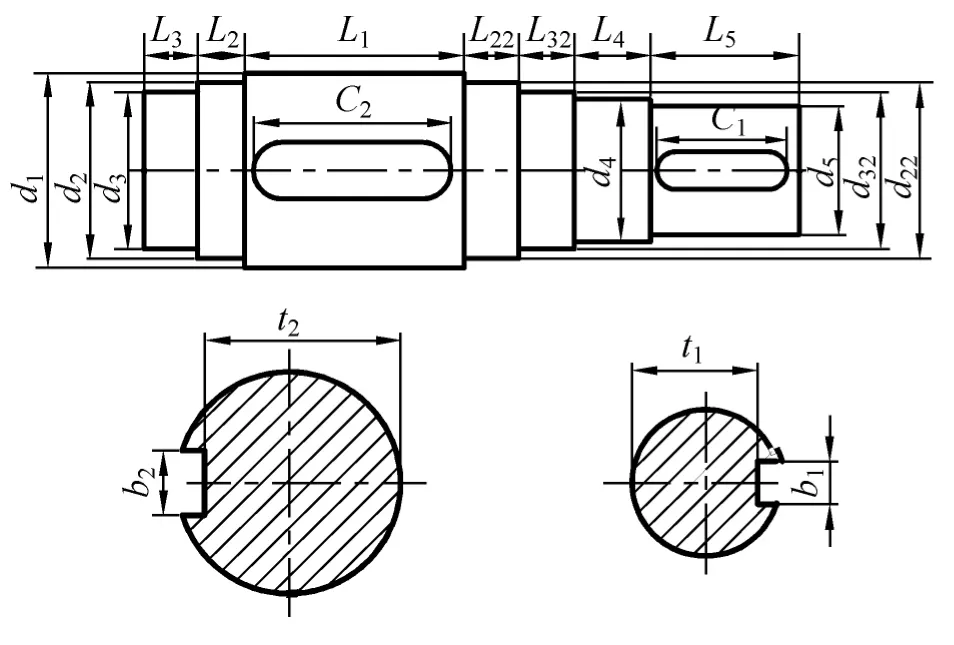

轴的主要功能是支撑回转零件、传递运动和动力。如图4为传动轴结构,共20个控制变量。

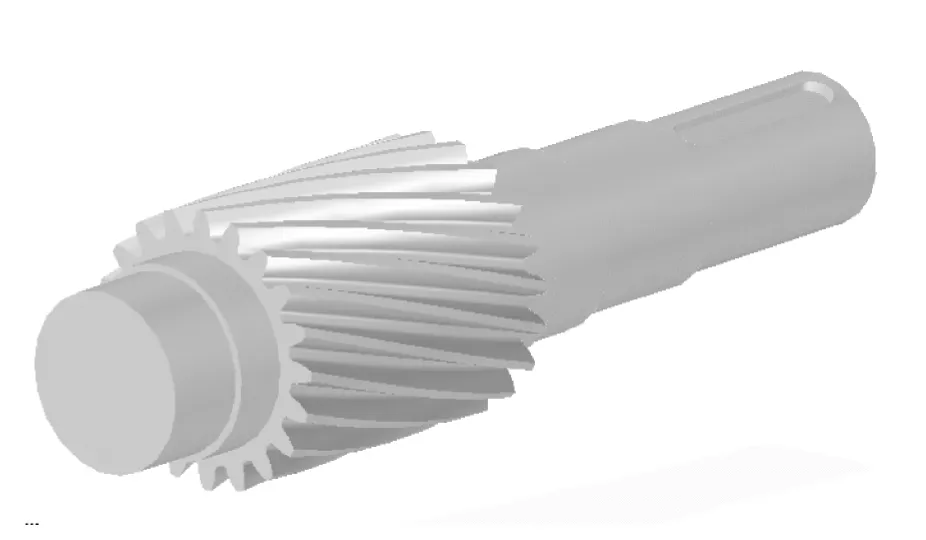

传动轴与齿轮轴的参数化设计比齿轮要简单,主要是查询必要的设计参数值,然后在Solid Edge零件环境中交互式构建轴的三维模型,并设计好变量表,再在VB中采用变量表技术对模型进行更新即可。齿轮轴三维模型如图5所示。

图4 传动轴结构及控制变量

图5 齿轮轴三维模型

3 箱体的参数化建模

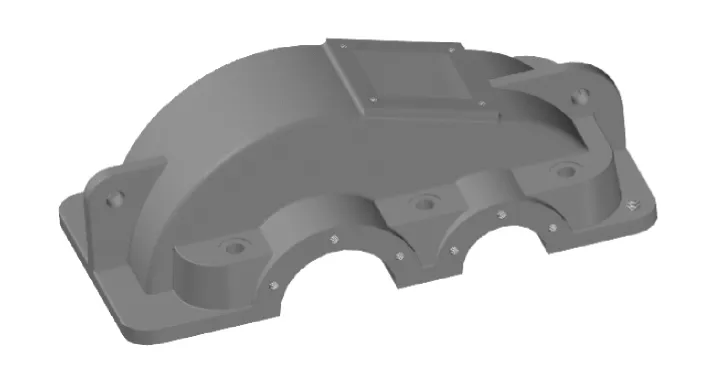

箱体零件结构复杂,需准确分析箱体零件特征。现以上箱体为例来简单说明参数化设计的过程。首先,根据减速器外形尺寸中的箱体外形尺寸、手册中箱体设计的经验公式、齿轮设计数据以及选用的标准件等数据,构建箱体的三维模型如图6所示。

然后,设置好箱体的变量表,如图7为上箱体的部分变量表。

图6 上箱体模型

图7 上箱体部分变量表

最后,根据齿轮、轴设计、标准件以及其它常用件设计过程中的参数尺寸,采用变量表技术修改变量表,驱动更新箱体三维模型。下箱体的设计步骤和上箱体类似,只是多了加油孔凸台、放油孔、油沟结构。

4 标准件及常用件的参数化建模

减速器的零件中有许多是标准件,标准件的参数化一般都可以采用变量表技术来完成。其主要难点与关键点在于众多的数据管理与查询需要在参数化过程中协同处理。

4.1 标准件结构分析

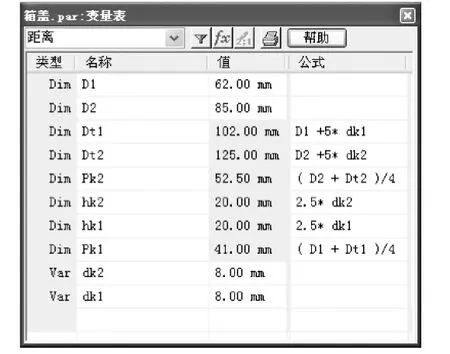

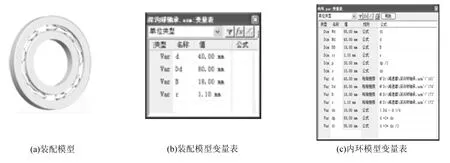

减速器中众多标准件都可以采用变量表技术进行参数化建模,如图8所示的深沟球轴承,其关键尺寸为轴承宽度B、内环内径d、外环外径Dd与圆角半径r,这些尺寸直接关系到安装尺寸的轴径d、孔径Dd、定位直径Da、da、安装圆角ra以及安装孔宽与轴径长。

图8 深沟球轴承结构与安装尺寸

4.2 零件参数化建模与变量分析

在滚动轴承标准数据中,可查询到的数据项较多,建模时只要保证滚动轴承安装后尺寸与结构准确,如深沟球轴承,建模时只需要用到轴承宽度B、内环内径d、外环外径Dd与圆角半径r等4个尺寸即能构建出4个零件的三维模型。为此,首先来分析该4个零件与4个尺寸的关系,可参考图8(c)。

对外环需要尺寸d2、B、r以及球径ds与球心位置直径dp,而尺寸d2、ds与dp可按如下公式计算

对内环同样需要6个尺寸d、d1、B、r以及球径dq与球心位置直径dp,尺寸d1可按如下公式计算

对保持架需要厚度hf、球径dq、球心位置直径dp以及球数ns,而尺寸hf及ns可按如下公式计算

根据以上尺寸关系,就可以根据查询到的4个尺寸轴承宽度B、内环内径d、外环外径Dd与圆角半径r,对4个零件进行建模,并设置好变量表中的变量。

4.3 标准件装配模型参数化

图9为深沟球轴承的装配模型、装配模型变量表与内环模型同级变量表。从图9(b)可以看出,装配模型变量表中只定义了轴承宽度B、内环内径d、外环外径Dd与圆角半径r等4个零件模型中需要使用的参数变量,也是4组关联变量中的4个主变量,每个主变量控制4个从变量,分别对应4个零件模型变量表中的相应变量。从图9(c)可以看出,定义了关联变量后,内环模型变量表中的4个变量d、Dd、B与r就由独立变量变为非独立变量了,其值受图9(b)中对应的4个变量控制等同变化。

图9 深沟球轴承装配模型与同级变量表

5 标准件数据管理

由于标准件类型众多,VB提供的ADO数据库技术既能方便也能有效地对数据库进行操作,故将ADO技术与Access数据库相结合来对标准件数据进行管理。标准件数据库创建的目的是在程序中使用数据,主要是根据条件从数据库中查询满足要求的数据记录,并从中提取需要的数据来更新标准件模型。

6 减速器装配模型参数化

减速器装配模型设计完成后,根据其装配关系,采用同级变量技术设计好各零件模型之间以及各零件模型与装配模型之间的关联变量,再采用变量表技术进行参数化编程实现减速器装配模型的自动更新[6]。为了提高参数化设计的效率,减少编程工作量,在装配模型设计阶段虽然主要采用自底向上的设计方法,有些零件模型却可以采用关联设计的方法,这样设计的零件模型在编程时不必对其尺寸进行控制,其尺寸会根据关联零件的相关尺寸变化,同样可达到参数化设计的要求。

7 结束语

研究了减速器三维参数化建模中的关键问题,研究结果不仅满足了减速器中标准件参数化模型的要求,也为其他标准件的参数化建模提供了思路。利用同级变量技术与关联建模技术解决了装配模型中各零件尺寸协同变化问题,使参数化模型能够正确装配成满足要求的装配件,为减速器整体参数化建模提供了保障。

[1]朱孝录.齿轮传动设计手册[M].北京:化学工业出版社,2005.

[2]王英姿.ZDY标准减速器参数化设计与建模系统研究[D].湘潭:湘潭大学机械工程学院,2011.

[3]尹朋朋.基于UG齿轮参数化设计系统开发[J].煤矿机械,2009,30(10):201-203.

[4]崔延辉,于平.基于VB的Solid Edge标准件库开发[J].哈尔滨理工大学学报,2001,6(6):16-19.

[5]史艳红,张淑贤,姚新.基于Solid Edge的直齿圆锥齿轮建模研究[J].工程图学学报,2010(4):17-21.

[6]黄勤,黄正胜,曹争光.三环减速器的参数化虚拟装配[J].煤矿机械,2009,30(2):193-194.