某油井P110油管腐蚀失效原因分析

2014-07-27赵志博

赵志博

(1.西安石油大学材料科学与工程学院,陕西 西安710065;2.中国石油化工股份有限公司洛阳分公司,河南 洛阳471012)

某油井P110油管腐蚀失效原因分析

赵志博1,2

(1.西安石油大学材料科学与工程学院,陕西 西安710065;2.中国石油化工股份有限公司洛阳分公司,河南 洛阳471012)

某油井P110油管发生严重腐蚀。通过化学成分分析、力学性能检验、金相检验和腐蚀产物分析的方法对该油管失效原因进行分析。结果表明:水中的溶解氧很可能是造成油管发生腐蚀的主要原因;水中高浓度Cl-加速了腐蚀的发生。

P110油管;腐蚀;失效

某油井1992年投产,2013年4月26日共下入P110新油管506根,并开始制氮车环空注氮作业,7月7日起甩气举管柱完,起出油管第72根以下均有腐蚀。该油井CO20.366mol%,不含H2S。地层水含有HCO3-83.9mg/L,Cl-101000mg/L,SO42-1110 mg/L,Ca2+5310mg/L,Mg2+313mg/L,Na+59000mg/L,pH值为6.49。

1 实验方法

用煤油清洗该失效油管表面,用丙酮擦干。对宏观形貌进行拍照,特别是断口处的形貌特征。在腐蚀严重的部位取样,放入盛有丙酮的烧杯中,先进行超声波振动清洗,然后自然风干,再利用SEM和EDS进行腐蚀形貌微观分析。在该油管的未腐蚀部位取样,分别对化学成分以及力学性能进行检验和分析。在断口附近取样,经过抛光、侵蚀后进行金相组织检验和分析。

2 实验结果与分析

2.1 腐蚀形貌宏观分析

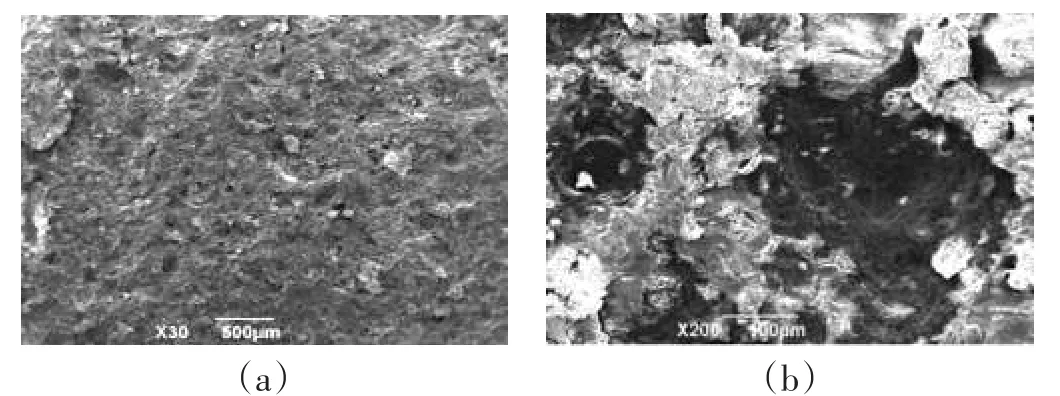

油管总长66cm,外壁未发现明显的腐蚀痕迹。图1为P110油管公扣端的腐蚀形貌图。从图中可以发现,油管外壁腐蚀现象并不严重。由图2可见,公扣端端面不完整,已有大小不同的腐蚀缺口出现,公扣端内壁有腐蚀坑存在。图3为油管内壁的宏观腐蚀形貌图。将该油管沿纵向整个剖开,发现油管内壁为棕黄色,腐蚀较为严重,表面凹凸不平,腐蚀产物膜覆盖于整个油管内壁上。

图1 油管外壁的宏观形貌

图2 油管公扣端的腐蚀形貌

图3 油管内壁的腐蚀形貌

由宏观分析知,油管外壁基本无腐蚀;公扣端腐蚀较为严重,端面有大小不同的缺口,公扣端内壁有大的腐蚀坑;油管内壁为棕黄色,腐蚀较为严重,油管内表面凹凸不平,腐蚀产物膜覆盖于整个油管内壁上。

2.2 腐蚀形貌微观分析

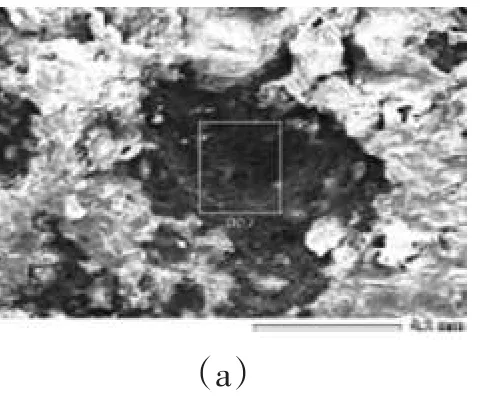

将试样清洗后,采用扫描电子显微镜(SEM)观察腐蚀产物形貌,利用能谱仪(EDS)分析断口附近的化学成分,如图4所示。图4(a)为油管管体内壁的微观腐蚀形貌,油管内壁有许多点蚀坑,并且点蚀坑基本被腐蚀产物附着。将此处放大,如图4(b)所示,内部有大而深的腐蚀坑,腐蚀坑被腐蚀产物附着,其中部分腐蚀坑较深,有继续向更深发展的趋势。

图4 油管管体内壁的微观腐蚀形貌

对试样表面腐蚀产物进行能谱分析,结果如表1所示。可知,腐蚀产物中均含有C、O、Fe、Si、Cl、Ca等元素。Si可能来源于泥沙,Cl、Ca来源于地层水。所以腐蚀产物中主要由Fe、C、O三种元素构成。但O元素的含量最多,可推测,均含有Fe的氧化物。并发现001、007、008、009、010处均含有Cl元素,其中007处(端面缺口)的Cl元素含量最低,009处的Cl元素含量高达1.50%,显著高于比010处。

表1 能谱分析点元素及含量(Atom%)

为了进一步确认腐蚀产物的成分,对其油管内壁腐蚀坑内腐蚀产物膜进行(XRD)分析,结果表明,试样表面的腐蚀产物膜主要是FeOOH,基体是Fe。观察到Fe的衍射峰较高,这是由于腐蚀产物膜很薄,在试样表面进行X-射线衍射能谱分析时,X-射线很容易打到基体上,造成衍射图上出现Fe的峰,且强度很大,导致在能谱图和X射线衍射谱上单质Fe的含量很高。

2.3 油管材质分析

在所送油管管体上取样,在温湿度23℃/52%下,用ARL-3460直读光谱仪依据ASTMA751-2007对其化学成分进行分析,由结果可知,所送该油管的化学成分中:P含量为0.012、S含量为0.002,均没有超标,符合APISpec5CT-2011标准。

依据APISpec5CT-2011标准,在所送油管样品上取样进行拉伸、冲击和硬度试验。

拉伸试验的测量结果依次是:Rm=920MPa;Rt0.5=694MPa;A=22%,都满足APISpec5CT-2011标准。

冲击性能试验的测量结果依次是:19.8、29.1、27.6,冲击功平均值是25.5。根据APISpec5CT-2011,规定1/3尺寸试样的冲击功为全尺寸试样冲击功乘以系数0.4,即冲击功应≥16J,因此测量结果满足APISpec5CT-2011要求。

依据ASTMA370-2011对硬度环采用全壁厚洛氏硬度试验,硬度环高20mm。将圆环分为四个象限,在每个象限的内、中、外各测试三个点,最后求将所有点的硬度值的平均数。测试后可知,所送油管的全壁厚硬度分布较为均匀,最大值与最小值差为1.2HRC,且硬度平均值为28.7,均符合要求。

2.4 金相组织分析

从油管本体上取金相样品,经预磨、抛光后,用4%硝酸酒精溶液腐蚀,在光学显微镜下观察,其金相组织为回火索氏体+网状铁素体,组织正常。经检测,A、B、C、D四类夹杂的粗系均为0级,细系等级分别为:0、0、0、0.5,而Ds为0级,晶粒度为9级。由此可知,该油管的非金属夹杂现象不严重。

3 讨论

平端油管发生类似腐蚀失效的案例在其他油田曾大量发生过,如大庆油田油管腐蚀疲劳断裂失效占到油管修扣量的15%多。其特点是除组织原因外,断裂位置与油管使用时间、井下工作条件有很大关系。但是该失效油管的化学成分满足API Spec5CT标准的要求,并且经过微观组织观察后发现材料的晶粒大小均匀,材料的强度、硬度满足要求。金属夹杂物评定表明,夹杂物也在正常范围内。因此,排除了油管的材质是造成失效的主要原因。

从腐蚀产物分析中得知,腐蚀产物的主要成分是FeOOH。而FeOOH是Fe2+与H2O反应的产物,或是在有氧存在时Fe2+的水合氧化物,即Fe2+与H2O和O2共同反应产物。其反应机理如下:

Fe2++2H2O→FeO(OH)+8H+[1]

也可以认为是氧腐蚀。氧腐蚀通常为局部腐蚀,其局部腐蚀速率为其平均腐蚀速率的2~4倍。氧腐蚀机理为:

阳极反应:Fe→Fe2++2e[2]

阴极反应:O2+H2O+4e→4OH-[3]

生成的亚铁离子通常情况下很不稳定,遇到氧极易氧化成Fe(OH)3,部分生成物随后进一步脱水,成为铁锈或水解成羟基氧化铁(棕黄色),其反应式为

Fe(OH)3→FeO(OH)+H2O[4]

根据该油管的实际状况来看,该井油管内部腐蚀特征非常明显,而外部腐蚀特征不明显。因此依据上述FeO(OH)形成原因的分析可以认为,油水中的氧很可能是造成油管内壁腐蚀的一个主要原因。尽管井下含有少量的CO2,但是根据XRD分析的腐蚀产物来看,并未发现CO2的腐蚀产物。因此,CO2腐蚀不是造成油管腐蚀失效的主要原因。

图5 油管纵截面腐蚀产物的微观形貌

图6 油管内壁腐蚀坑内腐蚀产物的微观形貌

根据现场实际的工况条件以及油管材质及其他因素,高浓度的Cl-能够加速油管的腐蚀。这是因为油管表面出现孔洞后,随着腐蚀反应的进行,导致坑内的金属阳离子数量不断地增加。阳离子水解作用将导致H+的活度也相应地增大,致使pH值降低,酸化作用增强。为了使坑内溶液呈电中性,坑外的阴离子必须进入坑内。阴离子中,特别是Cl-将会首先扩散到坑内部,使坑内溶液与坑外溶液化学和电化学性质不同。坑内部的H+和Cl-的浓度高于坑外溶液H+和Cl-的浓度。这些因素使与之相接处的金属的电极电位低于外部溶液中金属的电极电位,造成坑内点蚀速率高于坑外点蚀速率。因此,CO2和Cl-是造成油管腐蚀的主要原因。

4 结论

水中的溶解氧很可能是造成油管发生腐蚀的主要原因,并且水中高浓度Cl-加速了腐蚀的发生。

[1]吕拴录,赵国仙等.特殊螺纹接头油管腐蚀原因分析[J].腐蚀与防护,2005,26(4):179-181.

[2]王明英,赵晓君,P110石油套管裂纹原因分析及改进措施[J].石油和化工设备,2012,15(9):67-69.

[3]钟志英,罗天雨等.新疆油田呼图壁储气库气井管柱腐蚀实验研究[J].新疆石油天然气,2012,8(3):82-86.

[4]吕庆钢,陈磊等.油管短节断裂失效分析[J].金属热处理,2011(36):245-248.

河南省开通手机记者证查询平台

遇到采访,你面前的记者到底是真是假?只需将记者姓名或记者证号用短信发往移动短信平台服务号码106573095999,就能明辨记者的真伪。查询系统将会把该记者的单位、记者证号发送至您的手机上。目前,该系统只能受理河南省内媒体记者查询,对于外省记者的身份核实,可以到“中国记者网”官方网站查询。

TE983

A

1671-0037(2014)01-68-2

赵志博(1982.3-),男,在职研究生,工程师,研究方向:金属腐蚀。