数控机床热误差测试中的温度传感器研究

2014-07-26上海交通大学机械与动力工程学院姚晓栋杨建国罗文君

上海交通大学机械与动力工程学院 姚晓栋 杨建国 罗文君 薛 波

一、前言

机床热变形误差是影响机床加工精度的主要原因之一[1,2]。大量研究表明,热误差是机床的最大误差源,占机床总误差的40% ~70%[3,4]。要提高加工精度,最为经济有效的方法是对机床热误差进行实时补偿[5],而进行热误差补偿的前提条件是要能够实时、精确、可靠地测试出机床热敏感点的温度数值,这就离不开高精度和高稳定性的测温元件。如何选择有效的测温元件,搭建测温系统,获取机床温度变化量,是实现机床热变形建模与补偿的重要因素[6]。

数控机床上使用的温度传感器大致可分为两大类:模拟式温度传感器和数字式温度传感器。其中,前者主要以热电阻型和热电偶型为代表;后者则可分为普通型和高精度型。本文论述了进行数控机床温度敏感点测试时对温度传感器的设计要求,并对自行研制的几种温度传感器的性能进行了分析和比较,给出了适合于机床温度敏感点的实时测试的最优温度传感器设计的思路。

二、机床温度敏感点和温度传感器

1.机床温度敏感点

数控机床表面及内部各点的温升对机床热误差的影响程度不同,总存在这么一些点,它们的温升变化将引起机床热误差的明显变化,在热误差补偿系统中,只有将这些点作为模型的输入,才能在保证精度的情况下,使测温点数最少。这些点被称为影响数控机床热误差的温度敏感点[7]。机床温度敏感点有的位于轴承、冷却液和电机等固定点,也有的位于丝杠螺母这样的移动部件上,因此温度传感器需要适应各种测试状况。

2.温度传感器的比较

(1)模拟式温度传感器

模拟式温度传感器一般以模拟量信号输出,需进行信号变送处理以及A/D转换,这就要求温度变送单元和模数转换单元都具有很高的精度,而实际上温度变送单元往往存在线性度和抗干扰能力较差的缺点,导致模拟式温度传感器的最终检测精度和稳定性下降。

①热电偶型温度温度传感器。热电偶型温度传感器是通过把温度信号转换成热电动势信号来测量出温度大小的,热电偶测量时,要求其冷端的温度保持不变。若冷端温度变化,将严重影响测量的准确性。因此必须在冷端采取一定的补偿措施来消除冷端温度变化的影响,但是精确的冷端补偿实现起来困难;此外,热电偶的测试温度范围较宽,一般在250℃以上,而机床温度敏感点的变化范围一般在0~60℃,热电偶较宽的测试范围不适合用于机床温度检测。

②热电阻型温度传感器。该类传感器是基于金属导体的电阻随温度的增加而增加这一特性来进行温度测量的。通常工业测量时采用铂电阻作为热电阻传感器的感温元件,热电阻传感器测温范围同样较宽,如铂电阻测试范围在0~650℃,测试范围较宽会使得在机床温度的测试区存在非线性问题,因而也不适合进行机床温度测试;此外,热电阻型传感器有一定的衰减性,即随着时间的增加,其电阻-温度比例关系会逐步衰减变化,因而需要定期重新标定,具体实施起来较为繁琐,不利于工程应用。

(2)数字式温度传感器

数字式温度传感器是一种新型的温度传感器,其结合了微电子技术、计算机技术和自动测量技术,在传感器芯片内部与包含了温度检测和变送单元、A/D转换单元、信号处理单元和存储单元、电源调理单元等,具有抗干扰能力强、分辨力高、线性度好、成本低等优点。因此,在设计数控机床的测温系统时,优先考虑选择使用数字温度传感器作为温度测量元件[8]。

①普通型数字温度传感器。普通型数字温度传感器通常以DS1820、DS1822、DS18B20等芯片作为核心部件,其内部集成了温度采集到模数转换的功能,采用“单总线”的双向数据传输协议,可实现温度数据的数字化直接输出。以本文中研究使用过的DS18B20型温度传感器为例,其温度监测与数字输出全集成在一个芯片之上,从而抗干扰力很强;DS18B20测温范围为-55℃ ~125℃,但由于其线性度明显优于模拟式温度传感器,因而也可满足线性测试的要求;此外,该款传感器还具有价格低廉,性价比较高的优点。但是,DS18B20型温度传感器最大的缺点在于测量精度较低,为±0.5℃,相对于大型机床热误差的预测来说,其较大的精度偏差将引起误差补偿的严重偏失,因而DS18B20型的温度传感器比较适合于对机床温度场的趋势进行定性研究,而对于机床误差补偿实施时需要精确测量温度敏感点实时温度,其并不是最佳的选择。

②高精度型数字温度传感器。本文所研究的高精度型数字温度传感器采用了瑞士IST公司生产的TSic—506F型温度传感集成芯片,其主要特点是精度高、响应速度快、成本低、抗干扰性强以及衰减率极低。该款芯片采用温度自动检测和数字滤波,内部集成了高精度的A/D转换模块,采用单根信号线传输数据信号,使用者无需进行额定校准;由于其衰减率很低,使用5年以上的精度偏差在0.1℃左右,因而无需进行定期标定。该传感器为功耗很低,也可设计为无线传输型传感装置,文中后面提到的无线温度传感器即是基于该芯片设计制作的。此外,该传感器最大的特点是精度很高,达到±0.1℃,并且其测试范围在-10℃ ~60℃,而线性度最高的测试区在5℃ ~45℃之间,区内测试精度高达0.0625°,完全符合机床热敏感点温度的测试精度和测试范围要求。

3.机床温度敏感点测试对传感器的设计要求

作为机床温度敏感点的测量用的温度传感器在设计中需要考虑多方面的因素,主要包括:①安装牢固可靠且快捷方便;②温度传感器热传导效果好;③温度传感器抗外界温度干扰;④温度传感器信号电缆抗电磁干扰;⑤温度传感器信号电缆压降对测量结果影响小。

为满足工业现场对温度实际测试的需求,本文作者自行研制了专用的机床热敏感点温度测试用温度传感器,包括有线型和无线型两种模式。

(1)有线型温度传感器的设计

以高精度有线型数字温度传感器为例,该传感器在设计中主要采取了以下的设计思路和方法,达到了机床温度敏感点测试所需的要求:

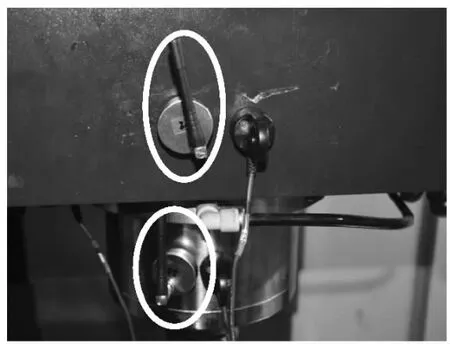

①采用稀土材料 (钕铁硼)制作整体式强磁性外壳,钕铁硼材料具有体积小、重量轻和磁性强的特点,是性价比极高的稀土类磁铁。钕铁硼材料的使用环境温度可达80℃以上,能够满足机床温度敏感点测试的要求。如图1所示,温度传感器采用了整体强磁结构,可以方便快捷地吸附在丝杠螺母这样的温度敏感点上,并且由于磁力很强,传感器安装牢固可靠。此外,如图1所示,传感器在封装时直接焊接在线路板上,信号电缆则焊接在线路板的另一面,并采用了特殊固定走线方式,可防止外部信号电缆受力作用在焊接点上,增强了传感器芯片封装和信号线连接的可靠性;传感器的信号电缆采用了耐弯曲的加固橡胶电缆线和铠装结构,可有效避免电缆线在来回运动中的弯曲疲劳折损和橡胶层的磨损。

图1 温度传感器布置图

②采用钕铁硼材料加工的磁铁外壳具有均匀性、一致性好的特点,通过在烧结时调整其化学成分,可以制造出高导热性的传感器外壳,并且通过烧结工艺制作的外壳壁厚在0.2mm左右,整体尺寸只有φ10mm×10mm大小,整个磁铁外壳热传导性能好。此外,如图2所示,温度传感器芯片的热感应面与磁铁外壳底部贴合,并涂覆高导热性胶体以增强热传导性,采用该设计结构的传感器能够达到优异的热传导效果。

图2 有线温度传感器内部结构示意图

③该款温度传感器在对机床温度敏感点采样时,需要保证所采集的温度数据由待测热源位置所作用,因而就必须防止传感器受到外界温度的干扰。如图2所示,温度传感器在封装时,芯片周围以及磁铁外壳的空缺处全部填充了隔热树脂材料,使得所设计的温度传感器具有优良的抗外界温度干扰的性能。

④该款温度传感器在信号电缆的设计时,采用了特殊的抗电磁干扰的设计,采用双绞和双屏蔽导线,双绞电缆模式可防止长距离导线传输时的差分电压干扰;双屏蔽结构则具有良好抵抗外界电磁干扰的作用;此外,信号电缆线外层护套采用了内衬金属软管的铠装结构,相当于在双层屏蔽保护结构外又增加了一层电磁隔离屏蔽层,在机床上布置温度传感器信号电缆时,有时信号电缆走线位置靠近动力电缆,而动力电缆流过的是大电流,容易对周围环境产生严重的电磁干扰,而本传感器采用的这种三层屏蔽防护结构可有效地防止动力电缆的电磁干扰,保证了温度信号传送的稳定性。

⑤温度传感器信号电缆压降对测量结果影响小。该型温度传感器采用的是高精度数字式温度芯片,其对于工作电压有严格的要求,在保证高精度工作条件时,工作电压要求稳定在4.5~5V之间。传感器在设计时对于电缆长度有严格规定,当电缆长度小于20m时,可保证工作电压在规定的范围内,而当电缆长度超过20m后,电缆线设计了专门的电压补偿中继模块,可补偿由于电缆过长导致的电压降低,以保证温度芯片端的电压处于规定范围。

(2)无线型温度传感器的设计

无线温度传感器的设计目的主要是为了解决对温度敏感点的快捷测试,免去安装有线温度传感器时需要在机床排线的工作量,并且在有的测试位置 (如丝杠上)无法布置有线温度传感器,而金属基红外温度传感器价格昂贵,并且测试精度较低,一般只能到±1℃左右,因此无线温度传感器则能够较好地解决这一问题,便于研究人员获得准确的连续测试温度数据信息。无线温度传感器测试主轴时的位置如图3所示;测试丝杠表面温度时的位置如图4所示。

图3 无线温度传感器测试主轴布置图

无线温度传感器同样以TSic—506F芯片为核心,作者在其设计指标上也达到了机床温度敏感点测试所需的要求,具体设计思路和方法如下:

图4 无线温度传感器测试丝杠布置图

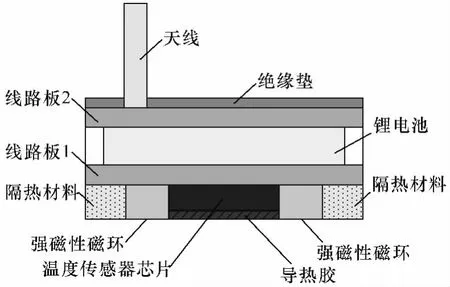

①无线温度传感器的设计需考虑到电池容量,因而体积上比有线传感器大较多,如仍用稀土材料来制作整体式外壳,则由于壁厚的原因,会使得外壳的热容量相对较大,从而造成传感器敏感性的下降;因此,无线温度传感器的外壳采用了冲压模的方式来制作:选用延展性好的不锈钢材料,并通过连续冲压成型工艺,所制作出的外壳各处的壁厚仅为0.1mm,因而很好地保证了无线温度传感器的热敏感性,其内部结构示意图如图5所示。温度传感器芯片的热感应面同样通过高导热性胶体与外壳底部贴合,增强了传感器的热敏感效果。

②温度传感器芯片在封装时焊接在线路板1上,高能锂电池则焊接在线路板2上,线路板1和2通过插针焊接相连;绝缘垫用于隔离线路板2的元器件和外壳;外壳上有天线孔,因而天线可通过该孔连接到线路板2的天线座上;温度芯片周围是强磁性的磁环,具有很强的磁力,使得传感器可以牢固地吸附在待测温度敏感点上。

图5 无线温度传感器内部结构示意图

③芯片周围同样填充了隔热树脂材料,因而能够很好地抗外界温度的干扰。

④一般机床电器部件的电磁干扰频率为10~500MHz范围内,而无线温度传感器的采用了2.4GHz的射频频率,完全跳过了机床的电磁干扰区,所以无线温度传感器具有非常好的抗干扰能力,并且由于无需电缆传送,因此适应于安装在机床的各个位置场合。

⑤采用了智能应答模式的数据访问协议,即只有当接收器向某一无线传感器提出访问请求时,该传感器才被激活,继而进入应答状态,并根据数据传送协议将实时温度值传送到接收器;而当接收器没有连续的访问信号时,传感器本身处于“休眠”状态,此时的功耗极低,采用这种设计有利于传感器的节能,延长了使用时间。此外,传感器的数据上报周期是可设置的,考虑到温度变化一般是缓慢进行的,因而一般上报周期设置为10s即能满足使用要求,在该种条件下传感器持续使用时间可达1年以上。

⑥无线温度传感器的多点访问采用了Zigbee协议模式,可将接收器作为网络节点,并同多个接收器实现组网,因而对于机床温度场研究中需要布置多个传感器的情况非常合适。

综上所述,有线型温度传感器主要用于在机床上的长期生产配套使用;而无线型温度传感器则主要用于机床温度敏感点的测温和误差建模研究。

三、高精度数字式温度传感器的效果

1.与雷尼绍激光干涉仪温度传感器对比

有线型和无线型高精度型数字温度传感器采用了相同的内核温度芯片,因而具有相同的精度等级,以下用无线温度传感器与雷尼绍激光干涉仪自带的温度传感器的测试效果进行对比,传感器布置如图6所示。

图6 温度传感器对比实验布置图

雷尼绍自带的温度传感器的检测精度为0.1℃,对比实验中两种传感器放置在靠近位置,测试时间为450min,以雷尼绍的传感器作为标定温度,将测试出的两种温度传感器的数据进行统计后如图7所示。从图7中可知,由雷尼绍温度传感器检测出额待测区温度从25.1℃上升到28℃,总的温升为2.9℃;而无线温度传感器测试结果为温升从24.9℃变化到27.8℃,总温升同样为2.9℃。

图7 两种温度传感器测试效果对比

从测试效果对比可见,无线温度传感器相对雷尼绍激光干涉仪的温度传感器的测试值在各个点上的偏差值都保持在0.2℃,由此可见无线温度传感器的稳定性很好,没有波动情况发生,其精度等级与雷尼绍激光干涉仪的温度传感器相同,而0.2℃的系统偏差可通过对传感器的标定来消除。

2.与热电阻温度传感器的对比

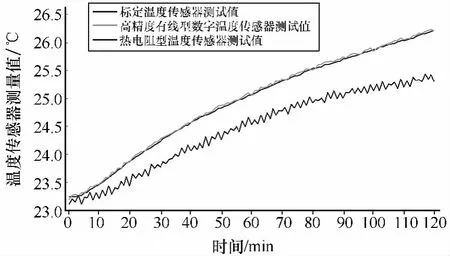

在某立式加工中心上的X轴螺母上安装了热电阻传感器和有线型数字式传感器各一个,经一年使用后,采用安装一个标准温度传感器对上述两个传感器进行对比检测,通过X轴丝杠螺母副的往复运动对3个传感器进行升温,测试时间为120min,采样间隔为1min,测试结果如图8所示。

图8 两种温度传感器标定检测效果对比

图8中,蓝线为标定用的传感器测试曲线,红线为高精度有线型数字式温度传感器测试曲线,黑线为Pt100型热电阻温度传感器。从测试结果来看,有线型数字式温度传感器的精度保持不变,与标准温度传感器对比,两者之前的偏差范围:[-0.04℃,0.05℃],测试最大偏差只有0.9℃;而热电阻传感器明显由于衰减特性而发生了精度偏差,并且测试数据波动相对较大,与标准温度传感器对比,两者之前的偏差范围: [-0.94℃,0.03℃],测试最大偏差接近1℃。

四、结语

对机床温度敏感点的精确测量是进行热误差测试的前提条件。本文对当前机床热变形测试中所用的温度传感器进行了归纳和比较,并给出了专用于机床温度敏感点测试的两种类型的数字式传感器,从测试对比效果来看,作者自行研制的数字式温度床传感器具有高精度和高可靠性的特点,今后可广泛应用到机床热误差中的温度在线检测领域中。

[1]倪军.数控机床误差补偿研究的回顾及展望[J].中国机械工程,1997,8(1):29-32.

[2]Bryan J B.Internat ional status of thermal error research[J].Annals of CIRP,1990,39(2):645-656.

[3]Ranesh R,M ann an M A.Error compensation in machine Tools——A review.Part Ⅱ.Thermal errors [J].International Journal of Machine Tool& Manufacture,2000,40(9):1257-1284.

[4]傅建中,陈子辰.精密机械热动态误差模糊神经网络建模研究 [J].浙江大学学报 (工学版),2004,38(6):742-746.

[5]杨建国.数控机床综合误差补偿技术及应用:[博士学位论文].上海:上海交通大学,1998.

[6]钱华芳.数控机床温度传感器优化布置及新型测温系统的研究 [D].杭州:浙江大学硕士学位论文,2006.

[7]曹永洁.基于激光测试技术的数控机床误差识别与补偿研究 [D].杭州:浙江大学硕士学位论文,2006.

[8]林伟青,傅建中.数控机床热误差建模中的温度传感器优化研究 [J].现代设计技术,1006-3269(2007)03-0005-04.