金属铌对铬钼铸钢组织与性能的影响研究

2014-07-25孟超

孟 超

(焦作大学机电工程学院 河南焦作)

铌(Nb)和C,N有极强的亲和力,能够形成稳定的碳、氮化物,提高钢的硬度;同时可以细化晶粒,提高晶粒的粗化温度,降低钢的过热敏感性和回火脆性,提高钢的强度和韧性及蠕变抗力等。Nb在钢中形成碳化物,在再结晶过程中,因这些碳化物对位错的钉扎及亚晶界的迁移进行阻止等作用,从而大大增加了再结晶的时间。微量的Nb就可使钢得到极好的综合性能。

一、试验材料制备

试验用钢采用中频感应炉熔炼。出炉温度控制在1550~1570℃。在材料试制过程中,将铸造钢坯锻造成25 mm的厚板,再对其进行热处理及组织和性能检测。

热处理工艺按图1所示曲线进行。其中,淬火加热与保温时间由零件入炉到达制定工艺温度所需升温时间、透热时间及组织转变时间组成。组织转变在升温到大于Ac1时便发生,因而与透热时间有交叉。保温时间的选择依据T=KD(min),其中D为工件的有效厚度,单位mm,K为加热系数,K=1.5~2.5 min/mm,选择T=40 min。

图1 热处理工艺曲线

根据试验材料所需组织和性能,在650℃以上应缓慢冷却,以降低临界淬火速度,650~400℃应快速冷却,避免发生珠光体和贝氏体转变。但在400℃以下Ms点附近的温度区域,应当缓慢冷却以减少马氏体转变时产生的组织应力。根据各种介质的特性,本试验热处理选用10号机油为淬火介质。

二、试验结果与分析

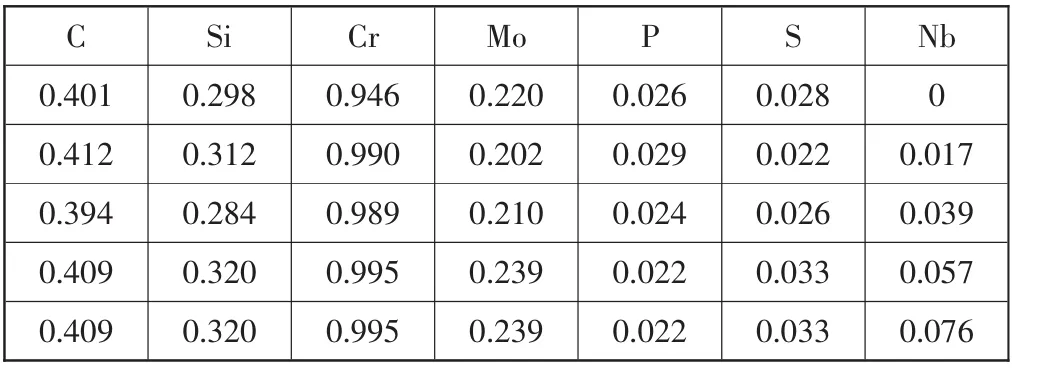

在锻造好的厚板上切取10 mm×10 mm×10 mm立方体,将表面打磨平整,进行成分分析。对常规元素,用直读光谱成分分析仪分析,成分见表1。试样的成分跟试验设计成分差别不大,符合试验要求。

表1 化学成分分析 wt%

1.组织观察与分析

(1)金相观察。图2为试样经过调质处理后的金相组织。由图2可知,试样经过热处理后,组织为细小的回火索氏体,并且随着铌含量的增加,组织得到细化。这是由于经回火处理后,铌的碳化物在铁素体基体内析出和沿晶界析出。加热奥氏体化过程中,铌的碳化物阻碍奥氏体晶粒的长大,铌通过细小弥散的碳化物析出物进一步细化奥氏体晶粒,得到细晶组织。

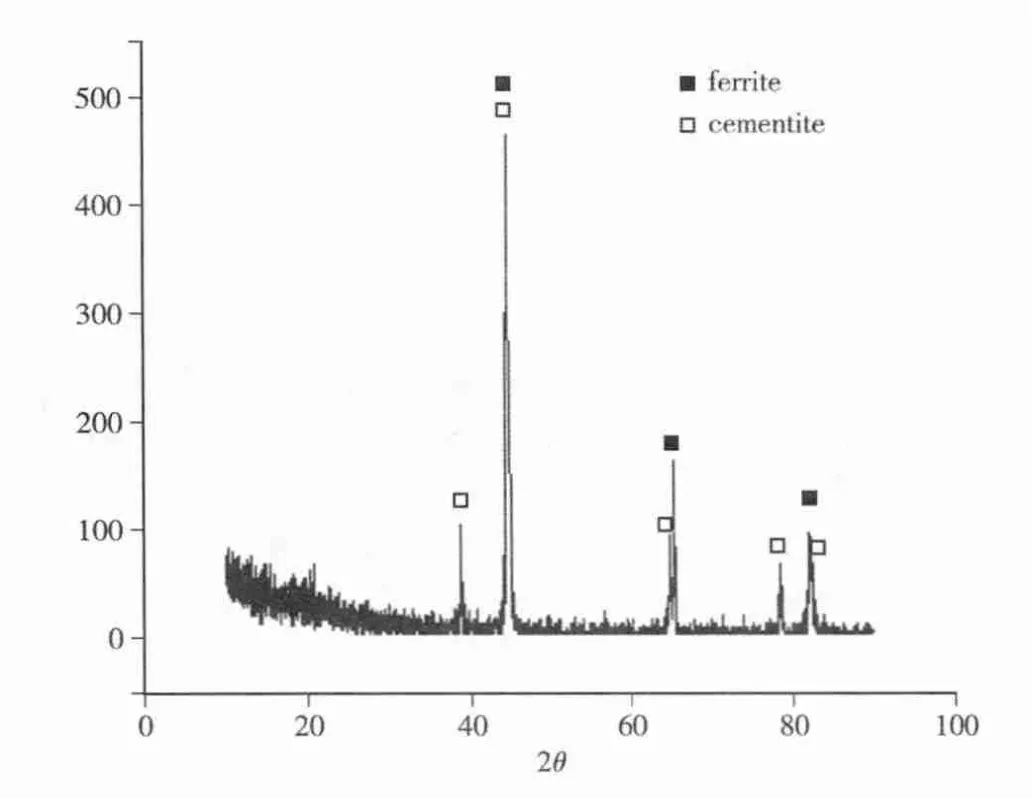

(2)X射线衍射物相分析。图3为3#试样经调质处理后的X射线衍射图谱。当组织存在不同的物相时,一束单色X射线照在上面,这些物相分别在不同的衍射角上产生衍射峰。衍射峰标定表明,热处理后试样基体组织主要由α和7C3两相组成,由于铌含量较小,所以对试样的相组成影响不大。

(3)热处理后的能谱分析。铌在钢中的存在形式有3种:①形成铌的碳化物,热处理过程中以第二相的形式析出;②与钢中夹杂物结合;③铌固溶于钢中。对含Nb 0.039%的钢经调质处理后试样组织放大1000倍进行能谱分析,观察Nb元素在基体中的分布情况。Nb元素和C、N元素的分布位置相对应,因此可以推断Nb在调质处理后的钢中主要是以碳氮化物的形式存在,在基体组织中分布均匀。

图2 热处理后试样的金相组织

图3 3#试样经调质处理后的X射线衍射图谱

2.力学性能检测与分析

(1)铌对试验材料硬度的影响。图4是含铌量与试验材料硬度的关系,材料的硬度随着含铌量的增加呈现先增加后减少的趋势,当含铌量达到0.059%时,材料硬度最高达到294 HBW。

图4 材料含铌量与硬度关系

图5 材料含铌量与抗拉、屈服强度和断后伸长率关系

图6 调质处理后试样的冲击韧性

(2)铌对试验材料拉伸性能的影响。不同铌含量调质处理后的试样的拉伸性能如图5所示。含Nb量对材料强度和硬度的影响规律类似,抗拉强度、屈服强度随含Nb量增加呈现先增加后降低的趋势。当Nb含量达到0.057%时,抗拉强度和屈服强度达到最大值1066 MPa和887 MPa。含Nb量继续增加,强度反而下降。断后伸长率也随含Nb量增加呈现先增加后降低的趋势。当试样中的Nb含量为0.039%时,断后伸长率达到最大值17.0%,含Nb量继续增加断后伸长率则开始降低,降低幅度较强度的大。

这是由于含Nb量在0~0.039%范围,未固溶的铌在奥氏体晶界处沉淀形成碳化物或氮化物产生钉扎力,阻止晶粒长大的作用和沉淀强化作用均随其体积分数的增加而增大,在该范围内Nb细晶强化作用逐渐增大,因此随着Nb含量的增加,材料硬度、抗拉强度、屈服强度和断后伸长率均得到提高。当试样中的Nb含量>0.039%之后,沉淀形成的碳化物或氮化物直径增加较快,晶粒尺寸阈值变大,晶粒长大速度加快,从而使部分原来处于钉扎状态的晶粒解钉而长大,细化晶粒作用开始变小,断后伸长率开始下降。高温下固溶于奥氏体中的铌,在500℃回火时析出为细小弥散的NbC产生强化作用,始终提高材料的强度,因此材料的强度继续增大然后降低,且降低幅度相对较小。

(3)铌对试验材料冲击韧度的影响。图6为不同含铌量试样调质后的室温冲击韧性,随着Nb含量的增加,冲击功先增加后降低,当含Nb量为0.039%时,冲击韧性达最高值121 J/cm2。

这是由于Nb对组织的细化作用,当试样中没有添加Nb时,回火索氏体中铁素体晶粒粗大,组织不均匀,因此其冲击功最低;随着含Nb量的增加,回火索氏体中铁素体晶粒细小均匀,晶界面积也随之增加,裂纹扩展所需能量随之增大,因此冲击功随之升高;但是含Nb量>0.039%时,回火索氏体中铁素体变为细棒状或者粗化,晶界面积比之前略有降低,导致了冲击功开始降低。

3.冲击断口形貌分析

图7为3#拉伸试样断口扫描电镜宏观形貌,观察可知断口宏观形貌为典型的杯锥状断口,图7中F所示中心区域为杯部,具有纤维状特征,为韧性断口的宏观形貌。S所示区域为锥部断口,与主应力方向成45°角,又称剪切唇。

图8为拉伸试样断口微观形貌,各试样断口形貌均呈现韧性断裂的典型特征,断口微观上均为等轴韧窝。1#试样中韧窝较粗大,大韧窝周围分布着许多小韧窝,但是大韧窝数量比较多;2#试样中粗大韧窝较1#尺寸明显减小,而且数量也较 1#少;3#试样中粗大韧窝尺寸与2#接近,但其数量更少,周围分布着大量均匀细小的小韧窝;4#中韧窝数量不多,但个别粗大韧窝粗化,尺寸与1#中的大韧窝尺寸接近;5#中粗大韧窝数量又逐渐增多,同时存在韧窝粗化现象。

图7 3#拉伸试样断口扫描电镜宏观形貌

图8 拉伸试样断口微观形貌

这与材料的力学性能相符合,含Nb量在0~0.039%范围,铌在奥氏体晶界处沉淀形成碳化铌或碳氮化铌产生钉扎力,阻止晶粒长大的作用和沉淀强化作用均随其体积分数的增加而增大,细化晶粒作用亦不断增大,随着Nb含量的增加,试样晶粒变得更加均匀细小,断口的韧窝也越来越均匀细小,材料的强度和塑韧性随之增高。3#试样中粗大韧窝数量最少,主要为均匀细小的小韧窝,材料的塑性和韧性最好,因此其断后伸长率最高。当试样中的Nb含量>0.039%之后,随着Nb含量的增加,沉淀形成碳化铌的直径增加较快,晶粒尺寸阈值变大,晶粒长大速度加快,从而使部分原来处于钉扎状态的晶粒解钉而长大,细化晶粒作用开始变小,同时析出物的尺寸逐渐增大,造成晶格畸变程度的不断加大,断口中的粗大韧窝发生粗化现象。4#试样晶格畸变程度不断增大,出现个别粗大韧窝粗化,此时由于细晶强化和析出强化共同作用,材料强度继续增高,但是塑性开始降低。5#试样中晶格畸变程度加大,粗大韧窝粗化数量加大,造成材料强度和塑性降低。

三、结论

材料的硬度、抗拉强度、屈服强度、断后伸长率及冲击韧性均随着含铌量的增加呈现先增加后降低的变化趋势。硬度、抗拉强度和屈服强度的变化规律非常相似,当试样中的铌含量为0.057%时,硬度达到最大值294 HBW,抗拉强度和屈服强度达到最大值1066 MPa和887 MPa;铌含量为0.039%时,断后伸长率达到最大值17.0%,冲击韧性达到121 J/cm2。由此可知,当材料铌含量在0.03%~0.05%时能够达到良好的性能和组织匹配。