大电流放电实验系统中超级电容监控保护设计*

2014-07-25洪尧生方瑞明彭长青尚荣艳

洪尧生,方瑞明,彭长青,尚荣艳

(1.华侨大学 信息科学与工程学院,福建 厦门 361021;2.厦门宏发电力电器有限公司,福建 厦门 361021)

0 引言

大电流放电实验系统采用恒流源进行充电,可以提供短时大电流,主要用于测试继电器及接触器等在大电流开合时的性能及寿命参数。

超级电容可以在极短的时间内吸收或释放相当大的功率,是大电流放电实验系统的核心组成部件。然而,超级电容单体额定电压低,需要大量单体串并联组合工作,使用条件、环境温度、充电电流、偏置电压、单体参数等诸多因素均将影响超级电容的性能,恶劣的工作环境将会导致其寿命大大降低[1-4]。

因此,必须监控超级电容的电压、电流和温度等,当预测到存在故障隐患时及时报警通知管理人员进行维护和处置,防患于未然;当发生破坏性故障时,能够快速响应自动实施保护动作,防止故障损失扩大[5-6]。

本文首先介绍大电流放电实验系统,然后详细论述超级电容监控保护系统的硬件结构面和功能架构,接着重点阐述监控保护系统实现的关键技术,最后介绍工程应用情况。

1 大电流放电实验系统

本文所研究的大电流放电实验系统原理接线如图1所示。

系统主要由6个超级电容模块串联而成,采用100 A电流源进行充电,输出提供最高800 V、瞬时1 000 A放电电流。

超级电容模块 (Ultra Capacitor Module,UCM)采用Maxwell公司生产的BMOD0063P125系列,电容值为63 F,额定电压为125 V,内部由6节每节8个共48个电容组件串联而成。该系列超级电容模块自带电压平衡、状态监测和温度管理等功能,并且提供CAN总线接口,可以实时获取超级电容模块的当前温度、各节电压数值、电压不均衡状况及各种预警与报警状态[3-4]。

图1 大电流放电实验系统原理接线

2 超级电容监控保护设计

2.1 超级电容监控保护系统的硬件结构

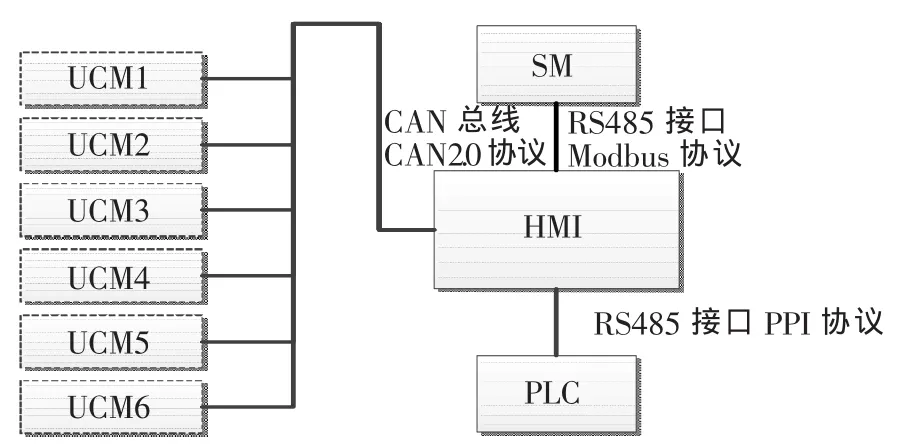

超级电容监控保护系统硬件结构如图2所示,主要由 人 机界 面 (Human Machine Interaction,HMI)、智能 电表(Smart Meter,SM)、可编程逻辑控制器(Programmable Logic Controller,PLC)等组成。

图2 超级电容监控保护系统硬件结构图

人机界面为7寸触摸屏,采用组态进行编程开发,分辨率为800×600,自带2路RS485接口和1路CAN总线接口,支持自定义CAN-bus协议和Modbus协议通信。

超级电容模块内置通信组件,采用CAN总线与人机界面通信,通信协议为基于CAN 2.0规范的Maxwell自定义协议。

智能电表主要用于监控充电电流、系统总电压等参数,当总电压达到限值时切断充电回路,智能电表和人机界面之间采用Modbus协议通信。

PLC主要用于获取各个开关状态,同时进行预、报警联动控制开关状态,PLC与人机界面之间采用西门子PPI协议通信。

2.2 超级电容监控系统的功能框架

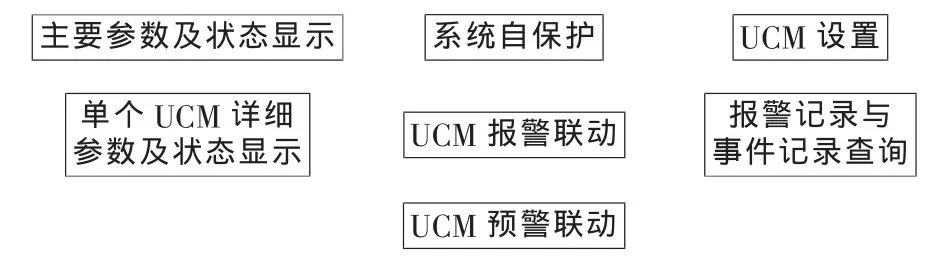

超级电容监控保护系统的功能框架如图3所示。

图3 监控保护系统的功能框架

主要参数及状态显示:显示总电压及其实时趋势图、UCM1#~6#的温度和全电压数值、系统主要运行与监控状态等。

单个UCM详细参数及状态显示:分别显示每个UCM的温度、内部每节电压(共6节,每节相对输出末端的电压差,其中第3节电压也称半电压,第6节电压也称全电压)、电压德尔塔参数(反映内部每节电压降分配不均衡状况的参数)、预报警状态、温度实时曲线、全电压实时曲线等。

系统自保护:当系统掉电、开关电源等部件损坏、UCM死机或通信失联、HMI死机或通信失联、SM死机或失联、PLC死机或通信失联等场合下,能够在HMI显示和PLC输出端反映出来并实现保护动作。

UCM预警联动:当任意UCM温度超下限、温度超上限、全电压超上限、半电压超上限、电压德尔塔峰值超上限发生时,能够在HMI显示和PLC输出端反映出来并实现保护动作,预警涵括报警。

UCM报警联动:当任意UCM温度超上限报警、全电压超上限报警、电压德尔塔峰值超上限报警发生时,能够在HMI显示和PLC输出端做出反应并实现保护动作。

UCM设置:与UCM进行通信,设置UCM的地址标识、数据上报时间间隔及上报内容等参数。

报警记录与事件记录查询:报警记录指UCM上报数据中的前述预报警信息记录。事件记录指预报警发生时,HMI触发的事件和处理动作记录。

3 监控系统实现的技术关键

3.1 CAN通信实现

目前国内销售的带CAN接口的组态人机界面触摸屏可选型号很多,但是大部分人机界面只支持标准CANOpen协议(一种基于CAN 2.0规范的应用层协议)通信,而Maxwell超级电容模块提供的通信接口是基于CAN 2.0规范的自定义协议,因此人机界面选型对后续开发十分重要。

经过反复对比分析,最终选定某公司开发的“LEVI-777A”型人机界面,该型号人机界面支持各种通用CAN扩充协议及基于CAN 2.0规范的自定协议。自定义协议通信数据帧配置界面如图4所示。

图4 自定义CAN协议数据帧配置界面

在数据帧配置界面上,不仅可以配置数据帧格式、帧标识、交互模式、数据格式、数据内容等信息,还可通过CtrBit控制位来控制指令发送,并使用Lamp标识位来判断通信是否成功。

3.2 系统自保护实现

作为超级电容监控保护系统,其自身的可靠性十分关键,系统失效的情况包括:系统掉电、开关电源等部件损坏、UCM死机或通信失联、HMI死机或通信失联、SM死机或失联、PLC通信失联等。

系统自保护的PLC输出IO接线如图5所示,正常情况下Q0.1输出高电平,当系统出现前述失效情况时,Q0.1输出低电平,报警继电器输出使用常闭触点。

图5 系统自保护的PLC输出IO接线

实现原理:正常时HMI控制Q0.1=1,并按一定周期给PLC发送心跳信号(翻转M0.0值);当系统掉电和开关电源损坏时,24 V输出为0,输出电平肯定为低电平;当UCM死机或失联及SM死机或失联时,HMI通过Lamp标识位检测,然后直接控制使Q0.1=0,输出变为低电平;当PLC与HMI通信失联,心跳包中断,PLC检测到心跳包中断后控制Q0.1=0,输出变为低电平。

3.3 PLC与UCM预、报警联动

UCM预警情况:温度超下限、温度超上限、全电压超上限、半电压超上限、峰值德尔塔超上限。当发生UCM预警时,PLC控制启动声光报警装置。

UCM报警情况:温度超上限报警、全电压超上限报警、峰值德尔塔超上限报警。当发生UCM报警时,PLC控制切断充放电回路开关断路器。

实现原理:UCM以50 ms为周期,不断通过CAN总线主动向HMI上报UCM状态信息,其中包括了上述预、报警信息。HMI使用多个后台脚本(多线程)分别监控每个UCM的状态,当任意一个UCM出现预、报警时,通过控制PLC的IO输出实现声光报警或切断开关断路器。

4 监控保护系统运行主界面

超级电容监控保护系统运行主界面如图6所示。

图6 超级电容监控保护系统运行主界面

5 结论

本文设计的超级电容监控保护系统,经过调试后测试结果表明,系统运行十分可靠,各个界面的状态数据更新正确,显示延时小于100 ms;预、报警准确,HMI显示延时小于50 ms,PLC预、报警联动动作延时小于150 ms;当出现系统自保护失效的情况时,HMI和PLC指示正确,HMI指示反应延时小于300 ms,PLC指示反应延时小于1 000 ms。

[1]顾帅,韦莉,张逸成,等.超级电容器老化特征与寿命测试研究展望[J].中国电机工程学报,2013,33(21):145-153.

[2]许爱国,谢少军,姚远.基于超级电容的城市轨道交通车辆再生制动能量吸收系统[J].电工技术学报,2010,25(3):117-123.

[3]DE D,KLUMPNER C,PATEL C.Modelling and control of a multi-stage interleaved DC-DC converter with coupled inductors for super-capacitor energy storage system[J].Power Electronics,IET,2013,6(7):1360-1375.

[4]李玲,李宏魁.基于超级电容的电力牵引特性研究[J].微型机与应用,2013,32(24):78-81.

[5]郝美娟,吴立锋,关永,等.超级电容容量动态测试系统设计[J].计算机工程与设计,2013,34(12):4374-4378.

[6]徐文兵.超级电容能量监控系统的研究与设计[D].上海:上海交通大学,2008.